大型转炉倾转控制系统设计改进及其优化

童想胜,张伟旗

(1.江西铜业集团贵溪冶炼厂,江西贵溪 335424;2.江西铜业集团铜材有限公司,江西贵溪 335424)

铜精矿经闪速炉熔炼,只是除掉铜精矿中的脉石和部分硫和铁,而铜仍以硫化物与铁的硫化物组成冰铜,冰铜由包子吊车装入转炉,进行送风吹炼,脱除“冰铜”中的硫和铁后得到粗铜。而转炉冶炼是有色金属熔炼最常用的冶炼方法之一,其突出特点是低速重载、频繁起制动、正反转、冲击载荷大。其吹炼过程分周期作业,包括造渣期和造铜期。转炉供风是通过浸埋在铜液中的风管,向炉内熔体鼓风,既要克服风眼上部熔体的静压,又要保证炉内铜液的充分搅拌。正常吹炼作业时,转炉风口浸泡在铜液内,当转炉送风机、排烟风机停机、送风阀全开限位脱开、总风管压力<0.05MPa、偶尔停电停风或内压不足时,转炉须转动,使风口脱离铜液,保证风眼不被灌死。

国内某特大型铜冶炼厂一系列于建厂初期从日本引进大型转炉共3 台,由于设备制造厂家转炉工艺存在设计误差,未曾考虑到某些特例,易造成风眼被灌死,就必须倒出炉子内的铜液,且需在其他炉子有装入容量时才能倒入,或用空包子倒出,中间物料多,需再次回炉处理,不仅影响炉龄,还因检修时间过长,会打乱整个熔炼系统的生产周期。由于铜熔炼工艺较复杂,转炉动作频繁,炉内的炽热铜液及炉体倾转产生的巨大惯性力等,因而其产品质量和安全稳定性主要取决于转炉倾转控制水平的高低。

1 系统设计原理

转炉吹炼过程是发生在一个复杂的高温多相流体系,涉及到多相间的流动并耦合着传热、传质、相变及化学反应等[1]。其最核心的功能就是按照设定的程序,由PLC 控制相应设备的动作,使转炉倾转至各种指定的角度,事故倾转则是吹炼作业过程中与之相连锁的重要环节。炉体在满足事故倾转条件下会自行倾转,使风口脱离铜液面。该系统的送风、停风及事故倾转等动作极为关键,皆需检测正确的炉倾角。

转炉作业过程中,炉体主要承受热应力和机械应力,其中热应力会随着转炉溅渣工艺、内衬结构设计变化而改变,不确定性强。其影响主因有炉壳耐材厚度、导热系数及炉壳结构,炉壳在纵向、径向上产生的温度梯度应力大,炉壳与耐材之间的温度、热膨胀系数差异大,导致炉体产生热膨胀应力;转炉炉壳的热应力主要集中在炉身直线段、炉壳下过渡段,且前者只依靠自然对流散热作用;机械应力是指炉体在倾动、吹炼等过程中所产生的动载荷,以及由炉体自重、铜液等质量所产生的应力,由于在炉体设计时已充分考虑,故可忽略[2,3]。

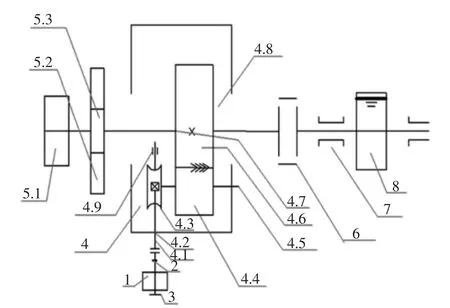

转炉倾转装置由电动机通过传动机构带动大齿圈,可驱使炉体正、反向倾转。通过LS 装置检测炉体角度并控制炉体倾转,采用专用抱闸控制装置让炉体制动。减速机出力轴的对侧设有旋转形的限位LS 装置,且以与小齿轮、大齿圈相同的减速比减速,即炉体和LS 凸轮轴旋转速度一致。转炉倾转装置结构示意图,见图1。

图1 转炉倾转装置结构示意图

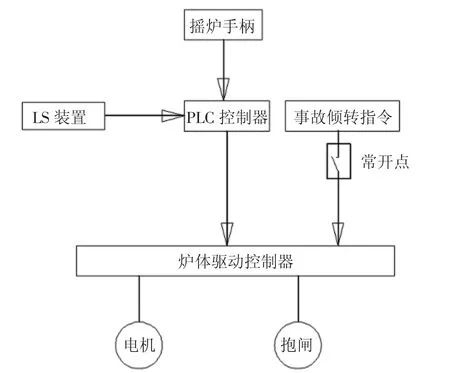

转炉倾转控制系统主要有炉体操作台、PLC控制柜、驱动控制系统、辅机系统、UPS 安全保证系统组成,控制逻辑复杂,牵涉范围广。原转炉控制逻辑框图,见图2。

图2 原转炉控制逻辑框图

2 主要存在的问题

转炉倾转过程中,炉况和现场状况变化最大,易突发氧枪堵塞、尾气超标、结焦脱落卡住膜式壁、现场环境恶化等问题[4]。转炉原倾转控制系统的主要设计缺陷有:

(1)外部信号全部送入PLC 控制器处理,再进行逻辑控制,发出指令控制。如炉体限位LS 装置的信号直接进入PLC,由PLC 控制炉体倾转。一旦PLC 系统崩溃或掉电,炉体则无安全保护措施。若事故倾转来信号时,由于炉体倾转找不到角度,极可能导致倒掉一炉铜液,浪费且不安全。

(2)摇炉控制信号直接进PLC,控制方式唯一。摇炉控制信号进PLC 再由PLC 发出指令控制炉体倾转,因炉体倾转太依赖PLC,PLC 失效时,炉体就不倾转。

(3)事故倾转信号采用常开点控制,设计不合理。全厂停电、PLC 掉电时,因炉体倾转电源由大型UPS 供电,炉体接收不到事故倾转信号,倾转不到安全角度,炉体风眼易被灌死;同时炉体角度信号丢失,炉体也倾转不到位,安全隐患大。

(4)控制电源设计混乱,选取不合理。炉体倾转控制电源是从UPS 取到操作室,再从操作室转接至驱动柜,电缆走向不清楚;炉体角度位置电源取至PLC 电源等;缺少电源缺相保护,电机存在安全隐患。

(5)炉体倾转抱闸得电打开,长时间、大电压工作,发热严重。

(6)转炉驱动控制系统更新改造多次,控制柜内线路零乱,许多线路无线号标记,图纸未及时更新,故障查找难度大。

(7)可动烟罩故障时,会引起炉体倾转电源跳电,导致不能摇炉。

(8)炉体改造后,旋转驱动扭矩增大,在炉龄中后期或筑炉拆除耐火砖时,常出现电机过载、减速机齿面啃噬现象。

(9)设备使用年限长,控制元器件劣化严重,且因部分设备升级产生的废弃元器件,导致后来的点检员不知其作用。

3 转炉倾转控制系统设计改进及其优化

3.1 新增炉体LS 限位装置

该装置是炉体倾转安全保障。其信号直接进驱动控制器PLC,从驱动控制器获取炉体角度控制信号。控制电源、LS 限位装置电源必须取至炉体倾转驱动柜。新增炉体LS 限位装置,见图3。

图3 新增炉体LS 限位装置

调整时需注意,将炉体倾转至需要的角度,调整对应的凸轮块,利用勾头扳手松动紧固螺栓,再调整限位动作;有的限位是只有在某一点动作,或是在一个范围动作,调整时要确保动作可靠;调整好后,需锁紧紧固螺栓,转动炉体查看限位动作情况。

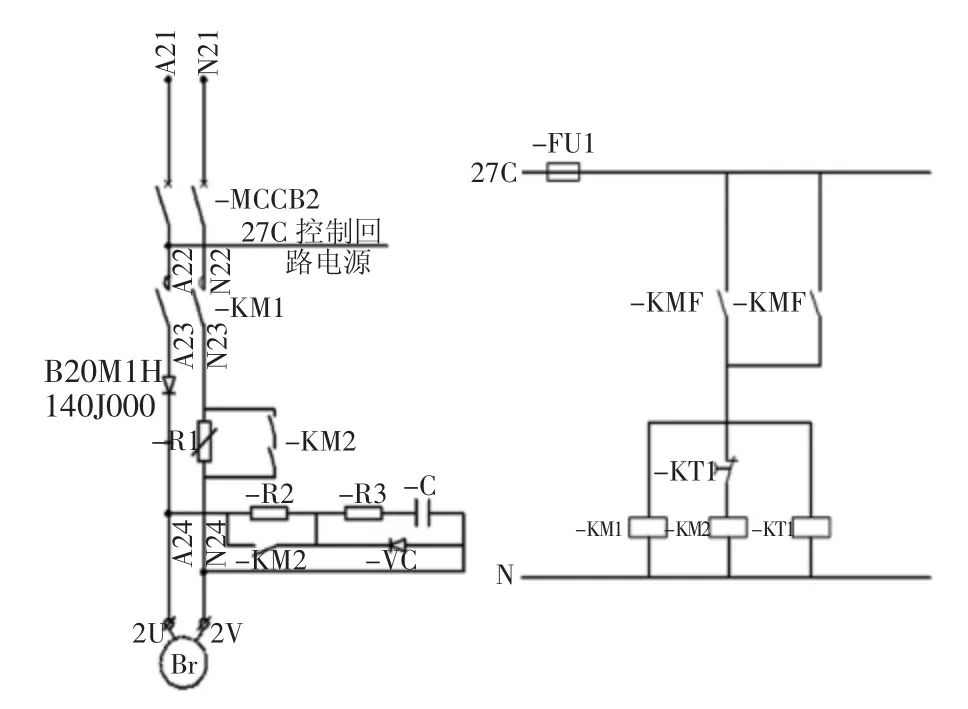

3.2 新增炉体专用抱闸控制回路

该回路可防止炉体抱闸常时间处于大电压工作发热而烧毁。因抱闸控制电路中无电压切换功能,电磁体要在初始时使抱闸动作,工作电压相对较高;而实际抱闸动作时,电磁体并不需要高电压,但在无电压切换功能的情况下,只能始终选择相对较高的电压来工作,导致电磁体发热量大,电能消耗大,电磁体线圈烧毁几率相对较高,常出现动作不柔和、噪音大等弊端。

设计采用一体式抱闸控制器,可改变原有的抱闸控制方式,能使运行电流<3A,抱闸打开的稳定性高。新增炉体专用抱闸控制回路图,见图4。改进后,炉体倾转抱闸控制器先以一大电压、大电流强迫使抱闸打开,延时一段时间后,再切换至抱闸一,维持电压保证抱闸打开,大电流对抱闸的伤害小,能有效地延长抱闸的使用寿命。

图4 新增炉体专用抱闸控制回路

3.3 新增真空接触器、控制变压器

主电源开关选用专业于90kW 电机控制的带脱扣线圈的ABB 三相断路器MCCB-1,控制电源、抱闸电源设于总电源开关MCCB-1 后面,按急停时该断路器带有脱扣跳闸装置,炉体停止。

炉子“运转准备入”、正转、反转、切换电阻接触器皆选用真空接触器,能最大限度防止接触器拉弧导致接触器粘死。真空接触器触头在真空泡里,其拉弧和动作声音小、寿命长,多用于大电流接触器上,真空接触器利用真空灭弧室灭弧,可频繁切断与接通正常工作电流,常用于远距离切断和接通工作、低压频繁启停的低压交流电机。

控制电源取自炉子倾转电源,新增一台1kVA控制变压器,可有效地隔离干扰。炉子倾转时,才需要控制电源、控制角度,另新增2 个380V 接触器监测三相电源用作缺相保护。炉体角度、凸轮操作手柄电源和炉子倾转电源皆使用同一电源。

3.4 新增手动操控炉体倾转应急回路

当炉体程序失效、PLC 死机、控制回路故障时,原先无法摇动炉体,风眼浸泡在铜液中,只能等待维修人员来处理。新增一套手动操控炉体倾转应急回路,人为倾转至安全角度,以确保炉体倾转安全性。可选择“炉修”位置,所有联锁取消,操作摇炉手柄,炉子可实现360°倾转,有事故倾转信号也不起作用。“炉修”作业时,选择的是硬线回路,与PLC 无关。PLC 掉电时,可人为切换至“炉修”作业,正转将炉子摇至安全角度,可提高系统安全可靠性。

3.5 新增紧急摇炉至45°倾角转换开关

该转换开关为最高优先级别。平时在开炉前可检验事故倾转回路的安全可靠性;PLC 系统失效时,操作该转换开关,即可将炉子正转至45°安全角度。

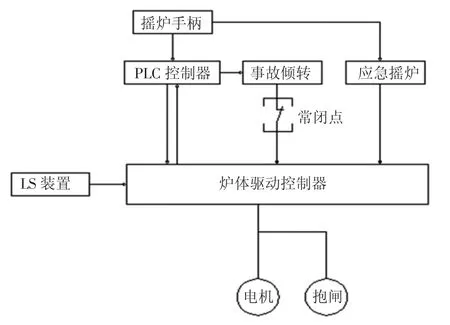

3.6 炉体事故倾转信号的安全控制

事故倾转是保证转炉风眼作业安全的重要条件。炉体事故倾转信号选用常闭点控制,当PLC掉电或全厂停电时,事故倾转信号会自动传输至炉体驱动柜内。炉体驱动柜由大的UPS 供电,以保证炉体倾转。

一旦有事故倾转信号时,炉子在LS1 事故倾转限范围内,未选择到“炉修”位置,延时0.5s 确认,可防止事故倾转信号误触发。事故倾转指示灯点亮,并直接合上“运转准备”接触器,即使按“运转准备”停止按钮也不会切断“运转准备入”接触器,可防止误操作时将“运转准备入”接触器停止。消除事故倾转信号时,再按“运转准备”停止按钮,可断掉“运转准备入”电源。炉子事故倾转信号确认后,系统会自动将炉子倾转至45°安全角度,可自动消除事故倾转信号。炉体事故倾转到45°安全角度停止;若45°限位损坏,会继续正转至145°停止,能起到双重保险作用。

当有事故倾转信号时,即使凸轮手柄不在“零位”时,“运转准备入”接触器也会吸合,即使操作停止按钮“运转准备入”接触器也不能分断,炉子会自动事故倾转至安全角度45°停止。逻辑框图,见图5。

图5 逻辑框图

转炉炉体设有1#炉、2#炉、3#炉共三台,炉体选择开关有“1/2”“1/3”“2/3”三档,需选择对应的炉体吹炼。每台炉体有转换开关选择“作业”“炉修”2 个位置。当炉体控制用PLC、公用设备控制用PLC 失电时,若炉体选择开关选到1#炉,且转换开关选择在“作业”位置时,1#炉子处于正常作业范围内即-20°~30°,凸轮限位LS1 动作,延时0.5s 确认,可防止事故倾转信号误动作。事故倾转信号EX1 发出,炉体会正转至安全角度45°停止。

4 结束语

生产实践表明,该厂针对大型转炉倾转安全控制设计改进及其优化是成功的。改进后,生产节奏快,再无风眼被灌死事故。

(1)系统作业效率可提高30%,能稳定转炉吹炼工艺,缩短吹炼时间。

(2)炉体倾转驱动手段呈现出多样性,可大幅提高系统安全稳定性,也极大地增强了转炉操作工的安全意识。

(3)设计采用一体式抱闸控制器,可改变原有的抱闸控制方式,能将运行电流降至3A 以内,提高了抱闸打开的稳定性。

(4)设置安全角度,可在正常生产中灌输安全概念,优化了硬件控制回路,更新了安全生产观念,杜绝了“倒铜”事故。

(5)该系统操作简便,维护可靠,劳动强度低,生产成本低,收效良好。