电化学法去除工业垃圾渗滤液中的总磷

于 洋,陈立波,刘治中,王建刚

(吉林化工学院资源与环境工程学院,吉林市 132022)

化工、医药等行业产生的工业垃圾被称作工业危险废弃物,其在危险废弃物填埋场安全填埋处置过程中会产生高盐含磷的工业垃圾渗滤液〔1〕。因高盐污水中微生物的代谢活性较差〔2〕,不宜采用生化法对工业垃圾渗滤液中的磷进行处理。化学除磷以硫酸铁、硫酸铝等金属盐及其金属(氢)氧化物等为除磷剂〔3〕,通过沉析反应与絮凝反应对污水中的磷进行脱除,是目前应用较广的除磷方法,但除磷剂投加量难以精确计算〔4〕。

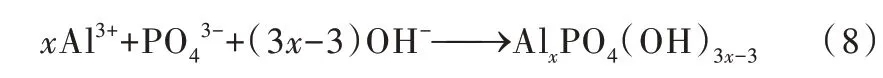

电化学法包含电絮凝、电化学氧化、电化学还原、电渗析等方法。电化学法通过对电极材质、电解电压、电解时间等参数的调整可实现反应控制,其易于操作的特点使其在水处理中被广泛应用。电絮凝多以铁、铝等金属为电极〔5-6〕,通过铁电极、铝电极溶蚀产生的Fe2+和Al3+对污水中的磷进行去除,除磷过程包含磷酸盐沉析与氢氧化物絮凝两部分〔7〕,涉及到的具体反应见式(1)~式(8)〔8-10〕。

电化学反应过程中,采用直流电源的电絮凝,其阳极发生氧化反应造成电极溶蚀,阴极发生还原反应,污水中的金属离子等污染物析出附着于阴极表面。随着电解时间的增加,阴极表面附着的污染物增多,电极电势发生改变致使电极钝化。采用脉冲电源的电絮凝,电极极性交替倒极,可以避免电极长期处于单一极性,减缓电极钝化,从而提高电絮凝工艺的除磷效率〔11〕。

某危险废弃物填埋场负责周边化工、医药等企业危险废弃物的安全处置,产生的工业垃圾渗滤液为高盐含磷污水,高盐污水的高电导率有助于降低电化学法的能耗。基于此,本研究拟采用电絮凝、电化学氧化等方法对工业垃圾渗滤液中的总磷(TP)进行去除,并确定相应的电化学条件,为工业垃圾渗滤液TP 处理提供参考。

1 实验部分

1.1 实验试剂与材料

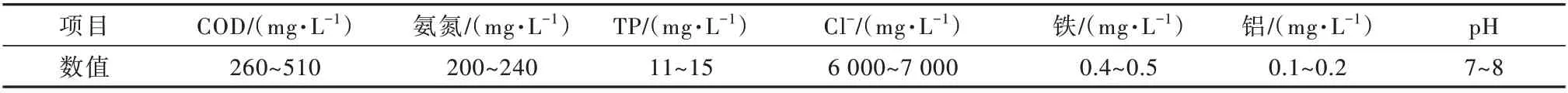

工业垃圾渗滤液取自某危险废弃物填埋场,渗滤液水质见表1。

表1 垃圾渗滤液水质Table 1 Landfill leachate quality

试剂:磷标准溶液,分析纯,购自国家钢铁材料测试中心钢铁研究总院;钼酸铵、酒石酸钾锑、抗坏血酸、过硫酸钾、氢氧化钠、硫酸(质量分数95%~98%)等试剂均为分析纯,购自天津市大茂化学试剂厂。

材料:铁电极(L×B×H=10 cm×10 cm×3 mm)、铝电极(L×B×H=10 cm×10 cm×3 mm)、Ti/RuO2-IrO2电极(L×B×H=10 cm×10 cm×1 mm)。

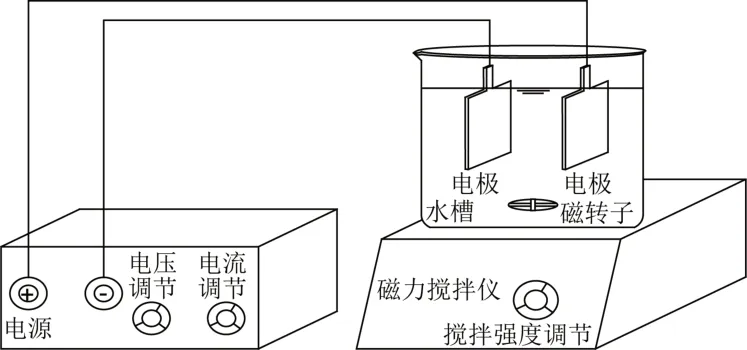

1.2 实验装置与仪器

采用如图1 所示的电化学装置对工业垃圾渗滤液中的TP 进行去除。电源选用GKPD-36V/5A 数控型智能双脉冲电源(深圳市实诚电子科技有限公司)和WYG-60V/50A 直流稳压电源(扬州裕红电源制造厂);电絮凝选取铁电极、铝电极;电化学氧化采用Ti/RuO2-IrO2电极;采用S-6A 磁力搅拌仪(上海梅香仪器有限公司)对溶液进行搅拌。

图1 电化学装置Fig.1 Schematic diagram of electrochemical device

其他主要仪器:AUY-120 电子天平(日本岛津公司)、T6 新世纪紫外可见分光光度计(北京普析通用仪器有限公司)、PHSJ-4A pH 计(上海精密科学仪器有限公司)、ACO-003 电磁式空气泵(浙江渔亭)、DHG-9920A 电热鼓风干燥箱(上海一恒科学仪器有限公司)。

1.3 实验方法

1.3.1 电絮凝

将铁电极、铝电极与脉冲电源连接后置于一定体积的渗滤液样本中,在一定的电极间距条件下,设置电解电压及倒极时间,电解一定时间后,待静置充分,取待测样。

1.3.2 电化学氧化

将Ti/RuO2-IrO2电极与脉冲电源连接,对渗滤液或电絮凝处理后的渗滤液进行电化学氧化处理。在一定的电极间距条件下,设置电解电压及倒极时间,电解一定时间后,待静置充分,取待测样。

1.4 检测方法与排放标准

采用钼酸铵分光光度法(GB 11893—1989)对TP 进行测定。TP 排放标准按照危险废弃物填埋场污水排放标准(GB 18598—2019)中对工业垃圾渗滤液作出的规定,执行间接排放3.0 mg/L 和直接排放0.3 mg/L 的限值要求。

2 结果与讨论

2.1 电絮凝法去除TP 的影响因素

2.1.1 电极间距

电极间距的改变会对电絮凝阳极溶蚀与阴极增重产生影响,阳极溶蚀量增多可以提高电絮凝除磷的效果,阴极增重过多则会改变电极电势,造成电极钝化。基于此,实验分别选用铝、铁电极作为电絮凝电极,进行不同电极间距下直流电絮凝去除TP 性能的研究。

(1)铝电极。

选用铝电极对500 mL 渗滤液样本进行不同电极间距的直流电絮凝TP 去除实验,调整电极有效利用面积为10 cm2,设置铝电极电解恒压为2.0 V,电解时间选取10 min,磁力搅拌强度设置为350 r/min,对铝电极间距和电絮凝TP 去除性能的关系进行探究。实验前将铝电极打磨称重,待电解结束后洗去表面浮渣,喷淋乙醇晾干后再次称重。不同电极间距条件下铝电极阳极溶蚀与阴极增重情况见图2(a),电极间距对TP 去除效果的影响见图2(b)。

从图2(a)可以看出,在铝电极间距为0.5 cm 时,阳极溶蚀102.7 mg,阴极增重1.5 mg,之后,随电极间距增大,铝阳极溶蚀量减少,而阴极增重量增多,这与费琼等〔12〕的研究结果一致,至电极间距增加至2.5 cm 时,阳极溶蚀28.7 mg,阴极增重2.9 mg。

图2 电极间距对铝电极直流电絮凝去除TP 的影响Fig.2 Effect of electrode spacing on TP removal by direct electro-flocculation with aluminum electrode

由图2(b)可知,电极间距为0.5 cm 时,渗滤液样本经电絮凝处理后残余TP 为5.1 mg/L;电极间距增大至1.0 cm,残余TP 为4.8 mg/L;继续增大电极间距至1.5 cm、2.0 cm,残余TP 仍保持在4.8 mg/L;当电极间距为2.5 cm 时,残余TP 为4.4 mg/L。电极间距增大对铝电极电絮凝去除TP 的效果影响较小,结合图2(a)中不同电极间距对电极溶蚀与增重的影响,可以得出电极间距为1.0 cm 时,铝电极电絮凝对TP的去除性能最佳,此时渗滤液样本残余TP为4.8 mg/L。

(2)铁电极。

采用铁电极进行直流电絮凝去除TP 的实验,设置铁电极电解恒流为1.6 A,电解时间为10 min,探究铁电极间距对电絮凝法去除渗滤液TP 的影响。铁电极阳极溶蚀、阴极增重受电极间距的影响见图3(a),电极间距对铁电极电絮凝去除TP效果的影响见图3(b)。

图3 电极间距对铁电极直流电絮凝去除TP 的影响Fig.3 Effect of electrode spacing on TP removal by direct electro-flocculation with iron electrode

由图3(a)可知,电极间距为0.5 cm时,铁阳极溶蚀289.9 mg,阴极增重78.0 mg;电极间距增加至2.5 cm时,阳极溶蚀232.7 mg,阴极增重14.7 mg。由此可知,在恒流电絮凝中,电极间距过小不利于阳极溶出离子的扩散,致使阳极溶出的Fe2+更容易在阴极表面沉积,促进阴极增重,加剧阴极钝化。

由图3(b)可知,电极间距为0.5 cm 和1.0 cm 时,经电絮凝处理后的渗滤液样本中残余TP 为0.6 mg/L;之后随电极间距增大,TP 去除效果降低,至电极间距增大至2.0 cm 时,残余TP 为3.8 mg/L;而后继续增大电极间距,残余TP 保持稳定。结合图3(a)中电极间距对电极溶蚀与增重的影响,得出电极间距为1.0 cm 时铁电极对TP 的去除性能最佳,此时渗滤液样本中残余TP 约为0.6 mg/L。

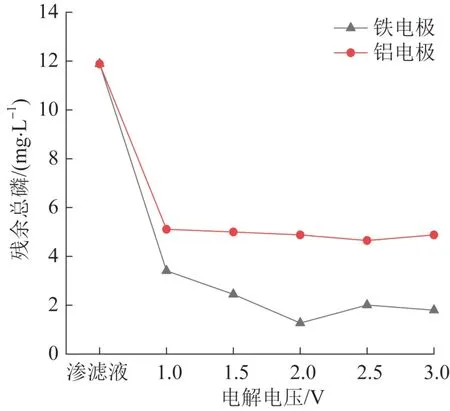

2.1.2 电解电压

电絮凝过程中,阳极溶蚀速率会受电解电压的影响,电解电压增大可以减少阳极溶出一定质量的Fe2+或Al3+所需的时间,提高电絮凝对TP 的处理效率。为探究电解电压对电絮凝TP 去除的影响,设置电极间距1.0 cm、电解时间10 min,分别进行不同电解电压下铁电极、铝电极直流电絮凝去除渗滤液样本中TP 的实验,结果见图4。

图4 电解电压对直流电絮凝去除TP 的影响Fig.4 Effect of electrolytic voltage on TP removal by direct electro-flocculation

由图4 可知,在相同电压条件下,铁电极电絮凝对TP的处理效果优于铝电极。铁电极在电解电压为2.0 V时,对渗滤液中TP 的去除效果较好,此时渗滤液中残余TP 为1.3 mg/L;铝电极在2.5 V 的电解电压下有较好的TP 去除效果,渗滤液中残余TP 为4.6 mg/L。由此可以得出,铁电极最佳电解电压为2.0 V,铝电极最佳电解电压为2.5 V。

2.1.3 电解时间

在铁电极间距1.0 cm、电解电压2.0 V,铝电极间距1.0 cm、电解电压2.5 V 条件下采用经2.1.2 节实验后的铁、铝阳极进一步分别进行直流电絮凝处理渗滤液样本的实验,对直流电絮凝电解时间与渗滤液样本残余TP 的关系进行探究,结果见图5。

由图5 可以看出,随着电解时间由5 min 增加至10 min,铁电极电絮凝体系渗滤液样本残余TP 由3.0 mg/L 降至2.1 mg/L,渗滤液样本底部沉积的絮体量也相应增多,表明铁电极溶蚀产生的Fe2+随着电解时间的延长而增多,提高了对样本中TP 的去除效果,但相较于2.1.2 节在相同实验条件下电解时间为10 min 时的残余TP,本实验数据偏高,这主要是因为铁电极在2.1.2 节实验中已发生钝化,电极溶蚀效率降低;继续增加电解时间至15 min,残余TP 降至1.7 mg/L,并在一定时间内保持稳定;当电解时间增加至25 min,TP 去除效果减弱,残余TP 为2.8 mg/L,这是由于阳极溶出的Fe2+过多,对TP 的吸附沉降产生了抑制作用。由此可知,铁电极最佳电解时间为

图5 电解时间对直流电絮凝去除TP 的影响Fig.5 Effect of electrolysis time on on TP removal by direct electro-flocculation

15 min。

铝电极体系电解时间从5 min 延长至10 min 时,渗滤液样本中残余TP 由5.6 mg/L 降至4.7 mg/L,TP去除效果提升幅度较小;继续增加电解时间至15、20、25 min,TP 去除效果并无显著提升,残余TP 介于4.2~4.4 mg/L 之间。铝电极电絮凝对渗滤液样本除磷效果稳定,溶蚀产生过量的Al3+并未对除磷效果产生影响。综合综济性考虑,铝电极最佳电解时间选取5 min。

2.1.4 曝气时间

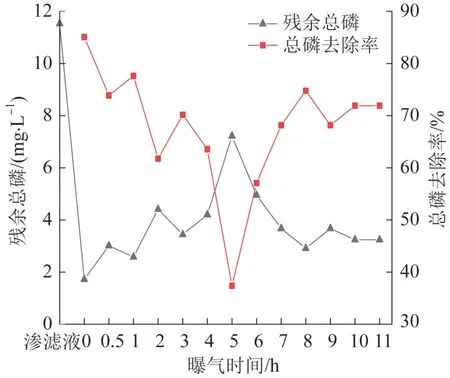

曝气有助于将铁电极溶出的Fe2+氧化为Fe3+,在溶液中生成溶度积更小的Fe(OH)3絮体,提高电絮凝对TP 的混凝沉降效果。设置铁电极间距1.0 cm、电解电压2.0 V,电解15 min 后取出电极,沿水槽一侧放入曝气装置的气体扩散器,启动曝气泵并调节曝气流量为150 mL/min,间隔一定时间取样,进行铁电极电絮凝-曝气组合工艺去除渗滤液中TP 的实验,探究曝气时间对铁电极电絮凝去除TP 效果的影响,结果见图6。

图6 曝气时间对铁电极电絮凝去除TP 的影响Fig.6 Effect of aeration time on TP removal by electro-flocculation with iron electrode

由图6 可知,随着曝气时间的增加,渗滤液样本中TP 去除率呈现先减小后增大的趋势。在最初的5.0 h 连续曝气过程中,样本TP 去除率由85.1%(仅电絮凝处理)降低至37.4%,这是由于实验所采用的工业垃圾渗滤液成分复杂,其除含有高浓度氨氮外,还可能含有Mg2+等金属离子,曝气在对渗滤液中氨氮进行吹脱去除的同时,会促进体系中MgNH4PO4等沉淀物溶解,从而释放出部分,因此反应初始,随曝气时间的延长磷的去除效果变差。曝气时间由5.0 h 增加至8.0 h 时,样本TP 的去除率由37.4%上升至74.8%,这是由于电絮凝对磷的去除多为对的脱除,对于其他价态磷的去除能力不足,而曝气能够对污水中的磷起到一定氧化作用,促使渗滤液中TP 更多地以的形式存在,从而提高了电絮凝对TP 的处理效果。但曝气的氧化能力有限,无法进一步提高TP 中的占比,因此再继续增加曝气时间对TP 的去除率并无显著提升。综上,曝气工艺无法改善电絮凝除磷效果,电絮凝-曝气组合工艺对渗滤液的处理无法满足TP≤0.3 mg/L的直接排放要求。

2.1.5 反应体系pH

铝是两性金属,电絮凝反应体系的pH 会对Al3+所形成的氢氧化物絮体产生影响,而Fe2+在反应体系pH 为7 时便可形成Fe(OH)2絮体。工业垃圾渗滤液样本pH 为7~8,能够满足铁电极电絮凝所需的pH,因此本研究仅探究反应体系pH 对铝电极电絮凝去除TP 效果的影响。通过滴加质量分数5%的氢氧化钠溶液对待处理渗滤液样本pH 进行调节,在电极间距1.0 cm、电解电压2.5 V 条件下电解5 min 后将溶液静置30 min 取样。不同反应体系pH 条件下电絮凝对渗滤液TP 的去除率见图7。

图7 反应体系pH 对铝电极电絮凝去除TP 的影响Fig.7 Effect of reaction system pH on TP removal by electro-flocculation with aluminum electrode

由图7 可 以 看 出,pH 由5.06 上 升 至10.06 时,体系对渗滤液TP 的去除率由19.4%提高至41.1%,反应体系pH 的增大有助于Al3+水解形成Al(OH)3絮体,提高电絮凝对渗滤液中TP 的脱除率。反应体系pH 由9.18 增加至10.06 时,电絮凝处理后的渗滤液样本底部絮体有所减少,这是由于部分Al(OH)3絮体在碱性条件下生成溶解性AlO2-,但絮体减少对渗滤液TP 的去除效果影响较小,表明铝电极电絮凝体系磷多以AlPO4沉淀的形式被去除。

由图7 还可以看出,反应体系pH 在中性及弱碱性时即有较好的除磷效果,TP 去除率介于30%~40%之间,即工业垃圾渗滤液在不对pH 作出调整时,即可达到较好的除磷效果。加之工业垃圾渗滤液样本组分复杂,有较强的酸碱缓冲能力,对反应体系pH 的调节需要较多的酸(碱)溶液,采用药剂调整反应体系pH 会进一步增大渗滤液的含盐量,且反应体系pH 的提高对除磷效果的提升有限,因此在采用铝电极对渗滤液进行电絮凝处理时无需对反应体系pH 作出调整。

2.1.6 电极组合方式

铁电极电絮凝生成的Fe(OH)2絮体沉降快,但Fe2+氧化为Fe3+后对的沉淀去除效果变差;铝电极生成的Al(OH)3絮体体积大、沉降速度慢,但Al3+对的处理效果稳定。直流电絮凝中阴极增重明显,易发生钝化,致使电极电势发生改变,进而影响电絮凝对TP 的去除效果,脉冲电源倒极的工作模式可以避免阴极的钝化。选用脉冲电源分别对Fe-Fe、Al-Al、Fe-Al 3 种电絮凝电极组合方式进行TP 去除实验,总反应时间选取铁电极最佳通电时间15 min,反应完毕后对电极损耗进行计算。不同电极材质组合的电化学参数见表2,脉冲电絮凝对渗滤液中TP 的处理结果见图8。

表2 不同电极组合方式下铁(铝)电极电化学参数Table 2 Electrochemical parameters of iron(aluminum)electrode in different electrode combinations

表2 中,对于铁-铝电极组合电絮凝除磷工艺,电解后铁电极质量减少300 mg,铝电极质量减少10 mg,表明铁电极、铝电极均发生溶蚀,脉冲电源可以实现铁电极、铝电极的协同电絮凝。

由图8 可以看出,电絮凝采用Fe-Fe 电极组合对渗滤液样本中TP 的去除率为73.8%,Al-Al 电极组合TP 去除率为65.5%,Fe-Al 电极组合TP 去除率可达91.7%。3 种电极组合方式中Fe-Al 电极组合对TP 的去除效果最佳,渗滤液TP 由14.5 mg/L 降至1.2 mg/L。

图8 电极组合方式对脉冲电絮凝去除TP 的影响Fig.8 Effect of electrode combination mode on TP removal by pulse electro-flocculation

采用Fe-Al 电极组合对渗滤液样本进行多次电絮凝除磷实验,处理后的渗滤液样本残余TP 介于1.0~1.3 mg/L,TP 的处理效果达到工业垃圾渗滤液间接排放所要求的3.0 mg/L 的限值,但无法满足残余TP≤0.3 mg/L 的直接排放标准。

2.1.7 小结

采用铁-铝电极组合电絮凝除磷工艺处理TP 在11~15 mg/L 的渗滤液样本,在电极间距1.0 cm,铁电极电解电压2.0 V,电解20 s 倒极,铝电极电解电压2.5 V,电解10 s 倒极,电解总时间15 min 的电化学条件下可取得较好的TP 去除效果,处理后残余TP降至1.0~1.3 mg/L。

2.2 电絮凝-电化学氧化组合工艺处理垃圾渗滤液

渗滤液样本经电絮凝处理后存在较多未形成絮体的金属离子。电化学氧化若选用直流电源,则阴极会有大量金属离子析出附着于电极表面,从而改变阴极电势影响电化学氧化。因此,电化学氧化采用脉冲电源以减少样本中金属离子对电极电势的影响。

按方法1.3.1及方法1.3.2对工业垃圾渗滤液样本进行电絮凝、电化学氧化、电絮凝-电化学氧化组合工艺除磷实验,电絮凝采用2.1.7 小节中的最佳条件,电化学氧化条件为Ti/RuO2-IrO2电极间距1.5 cm,电极有效面积10 cm2,磁力搅拌速率350 r/min,电解电压10 V,电解20 s 倒极,电解总时长30 min。各工艺TP去除率取4 次平行实验的平均值。不同处理工艺对渗滤液样本中TP 的去除效果见图9。

图9 不同处理工艺对TP 的去除效果Fig.9 Removal effect of TP of different treatment processes

由图9 可知,电絮凝工艺对渗滤液样本TP 的去除率为92.2%,残余TP 为1.2 mg/L。电化学氧化工艺的TP 去除率为71.7%,残余TP 为4.2 mg/L。电化学氧化法对渗滤液样本中的TP 具有一定的去除能力源于渗滤液样本中含有的铁(0.4~0.5 mg/L)、铝(0.1~0.2 mg/L)可以对渗滤液中经电化学氧化生成的进行部分脱除,但铁、铝等金属离子含量不足以将完全沉降,需要结合电絮凝电极溶蚀产生的Fe2+、Al3+对其进行处理。4 次平行实验中,电絮凝-电化学氧化组合工艺对工业垃圾渗滤液TP 的去除率介于98.7%~99.2%,平均去除率为98.9%,样本TP 由14.7 mg/L 降至0.2 mg/L,处理结果满足工业垃圾渗滤液TP≤0.3 mg/L 的直接排放标准。

此外,工业垃圾渗滤液样本经电絮凝-电化学氧化组合工艺处理后COD 由261.9 mg/L 降至70.7 mg/L,氨氮由263.1 mg/L 降至3.5 mg/L,表明电絮凝-电化学氧化组合工艺对渗滤液样本中的氨氮、COD也具有一定的处理能力。

3 结论

(1)电絮凝可通过电极溶蚀替代化学除磷的药剂投加过程,可通过调控电极间距、电解电压、电解时间等参数实现对电极溶蚀的控制。

(2)铁铝电极协同脉冲电絮凝对渗滤液TP 的去除效果优于单一材质电极处理效果。

(3)铁铝电极脉冲电絮凝协同Ti/RuO2-IrO2电极电化学氧化组合工艺对渗滤液样本TP 去除效果最佳,当渗滤液中TP 为14.7 mg/L 时,经最佳工艺条件下处理后,渗滤液残余TP 为0.2 mg/L,TP 去除率达98.9%。同时电化学氧化对渗滤液中氨氮、COD等污染物起到一定的去除作用,提高了出水水质。