气门锁夹检测主要问题及解决方案

聂灿明,孔圆圆,曹慧建

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

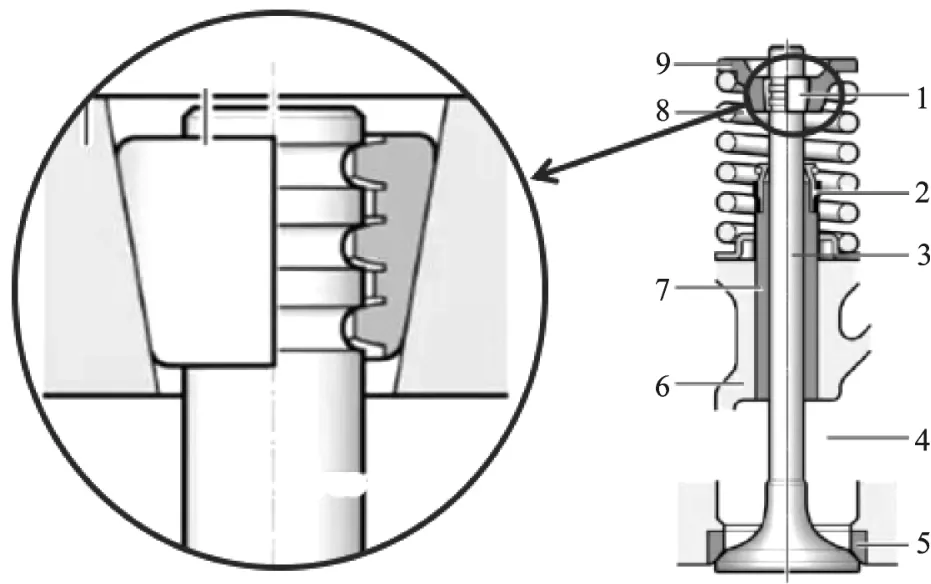

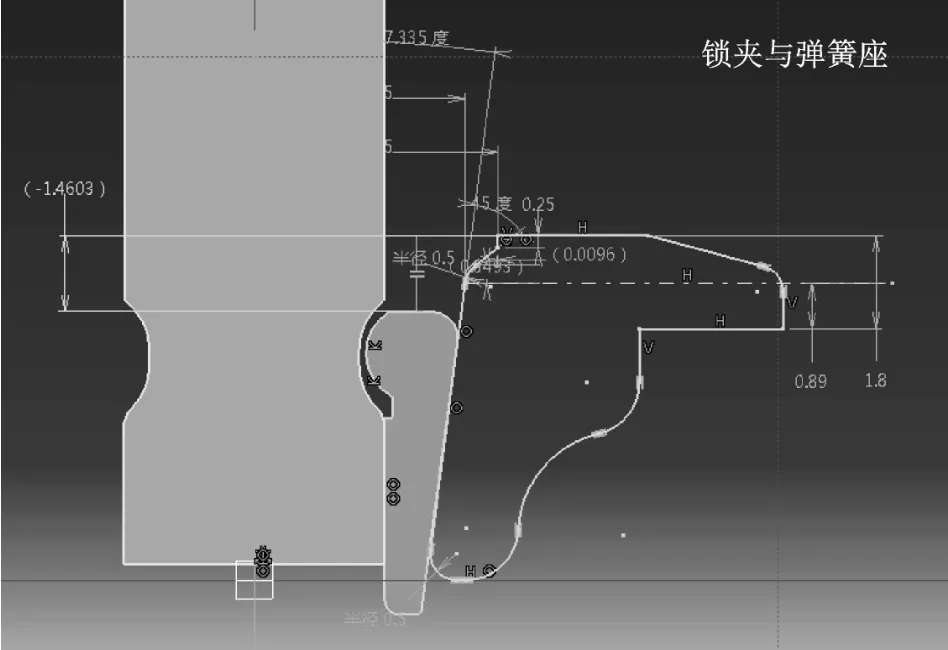

气门锁夹是发动机运动机构的核心零件之一,一般两个一对,装配在气门与气门弹簧座之间。气门杆上有凹槽,气门锁夹有凸槽,气门锁夹和气门弹簧座是锥面接触,在弹簧力的作用下,气门锁夹牢牢卡在气门上,跟随气门一起运动,如图1所示。由于气门是发动机工作时的高速运动部件,当气门锁夹漏装或者安装不到位时,气门会松脱掉入发动机燃烧室,严重损害发动机。

图1 气门运动件相关结构

根据售后表现统计,导致发动机气门掉入气缸的主要原因是气门折断和气门锁夹脱落[1]。气门折断一般是气门本身的质量问题,而气门锁夹脱落一般是因为制造过程出现问题。例如气门锁夹漏安装、气门锁夹安装不到位等。因此,各主机厂都十分重视气门锁夹的安装和状态检测。气门锁夹常用的检测设备为线激光扫掠检测。本文将对该设备原理、主要问题及解决方案进行分析研究。

1 线激光扫掠检测基本原理

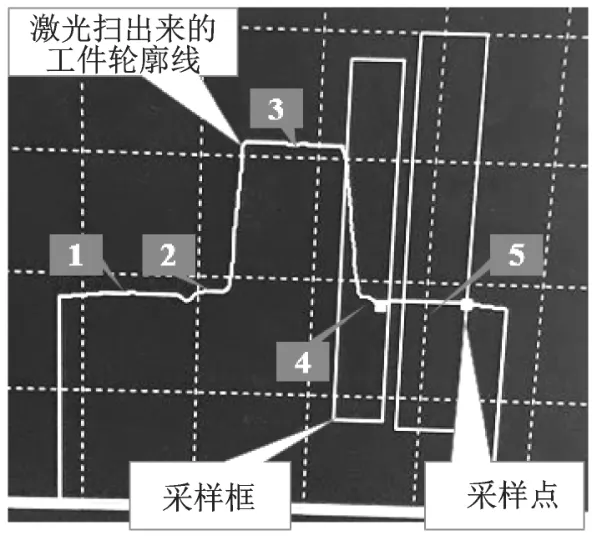

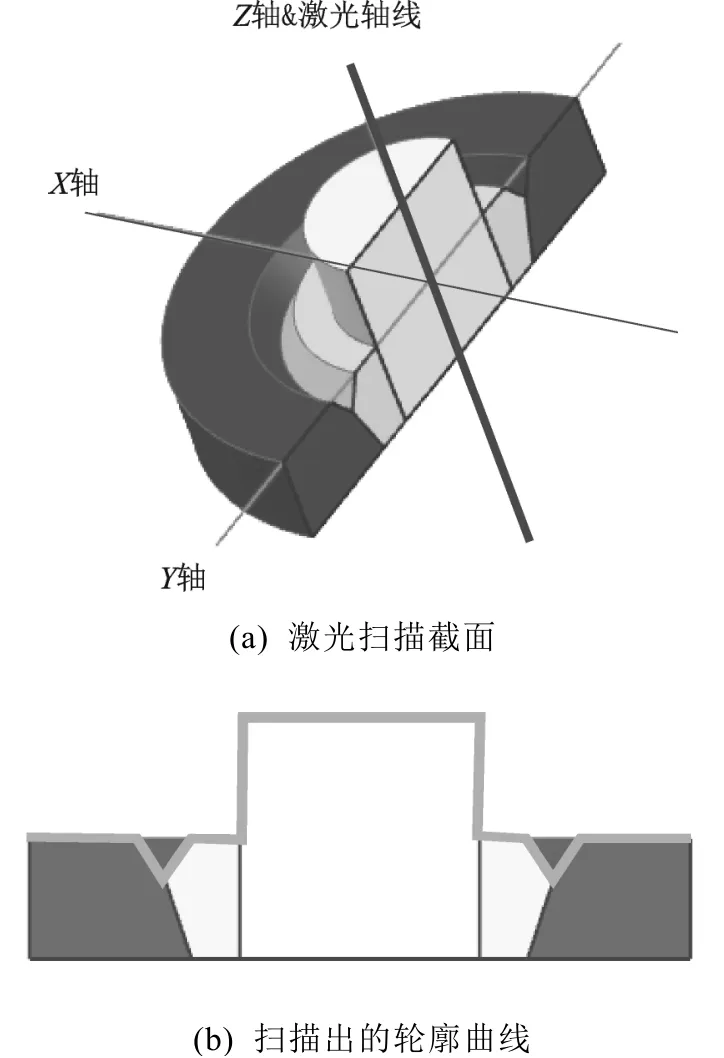

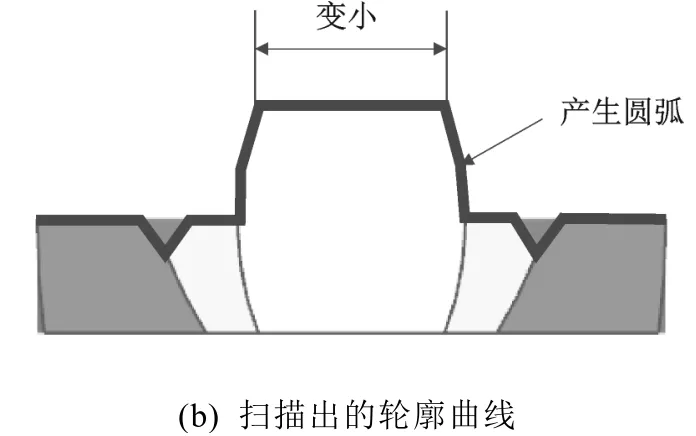

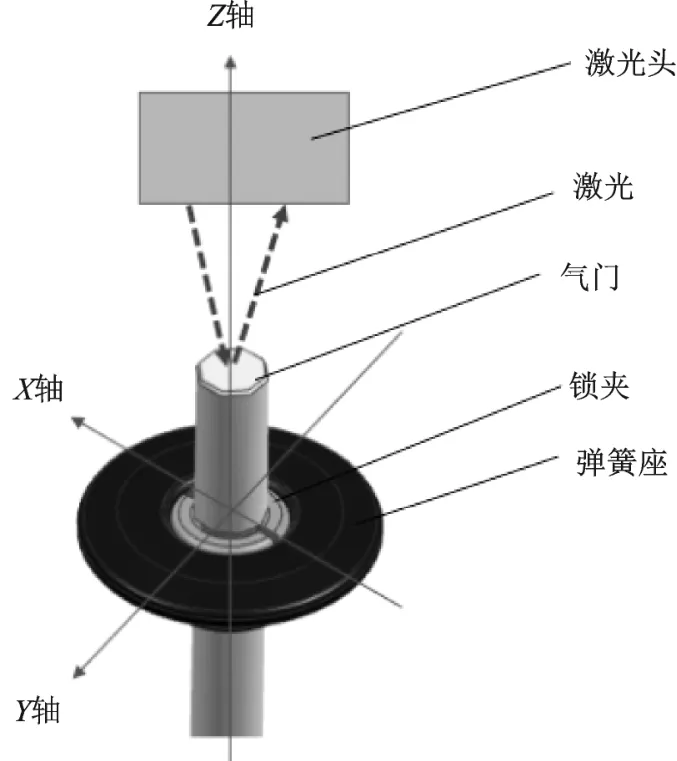

气门锁夹激光扫掠检测设备,是将激光测距传感器固定在三轴机器人、线性滑轨等运动部件上,然后令其在各气门中轴线的连线上平稳移动,如图2所示。激光测距传感器扫掠出各缸气门、锁夹、弹簧座的轮廓,设定采样框分别采集各零件的相对位置,如图3所示。通过计算高度差,来判定锁夹的安装状态,如表1所示。

图2 气门锁夹激光扫掠检测设备结构

图3 扫掠出来的轮廓曲线

表1 气门锁夹安装到位检测判定参数

2 线激光扫掠检测主要生产问题

在生产运行过程中,气门锁夹线激光扫掠检测设备发现主要问题有两个:

(1)检测结果判定范围的合理设定。判定范围设定过宽,设备一次过线合格率(First Time Quality, FTQ)比较高,但难以有效探测质量缺陷;判定范围设定过窄,设备FTQ太低,造成大量不必要返工,浪费人力成本,同时影响产能输出。目前设置的判定范围缺少相关科学依据,经常受到质量体系评审评估师质疑。

(2)扫描曲线无法准确采样到零件位置。如果激光测距传感器故障会直接导致无法准确采样,但在实际生产过程中这种情况极少出现。随着设备的长期运行,工件的定位机构、激光测距传感器的固定机构、激光测距传感器的移动变距机构的相关部件出现磨损,导致激光测距轴线与工件相对位置发生变化,进而无法准确采样到零件位置,从而导致设备误判。

3 线激光扫掠检测生产问题解决方案

3.1 检测结果判定范围的设定方案

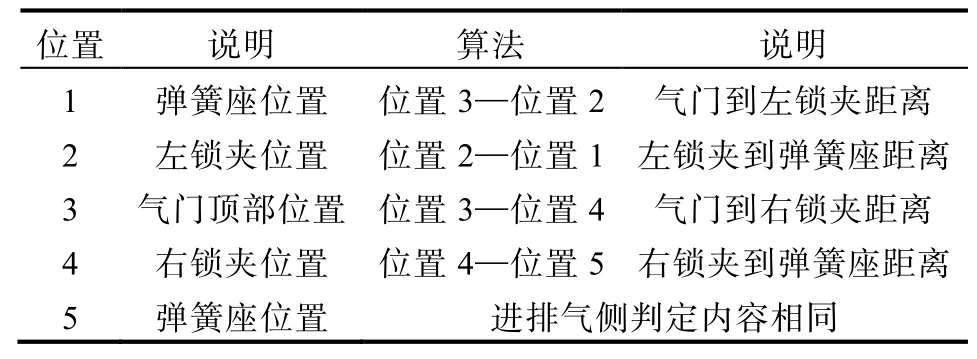

气门、锁夹、弹簧座三者相对距离的判定范围会直接影响判定结果,设置不合理时会出现:(1)把合格判定为不合格,影响FTQ,导致额外返工,进而影响整线输出;(2)把不合格判合格,导致缺陷流出工位,严重时可能会流到市场,造成发动机损坏。在生产制造过程中,涉及到判定范围设置的,一般有以下几种方法,如表2所示。

表2 判定范围设定方法

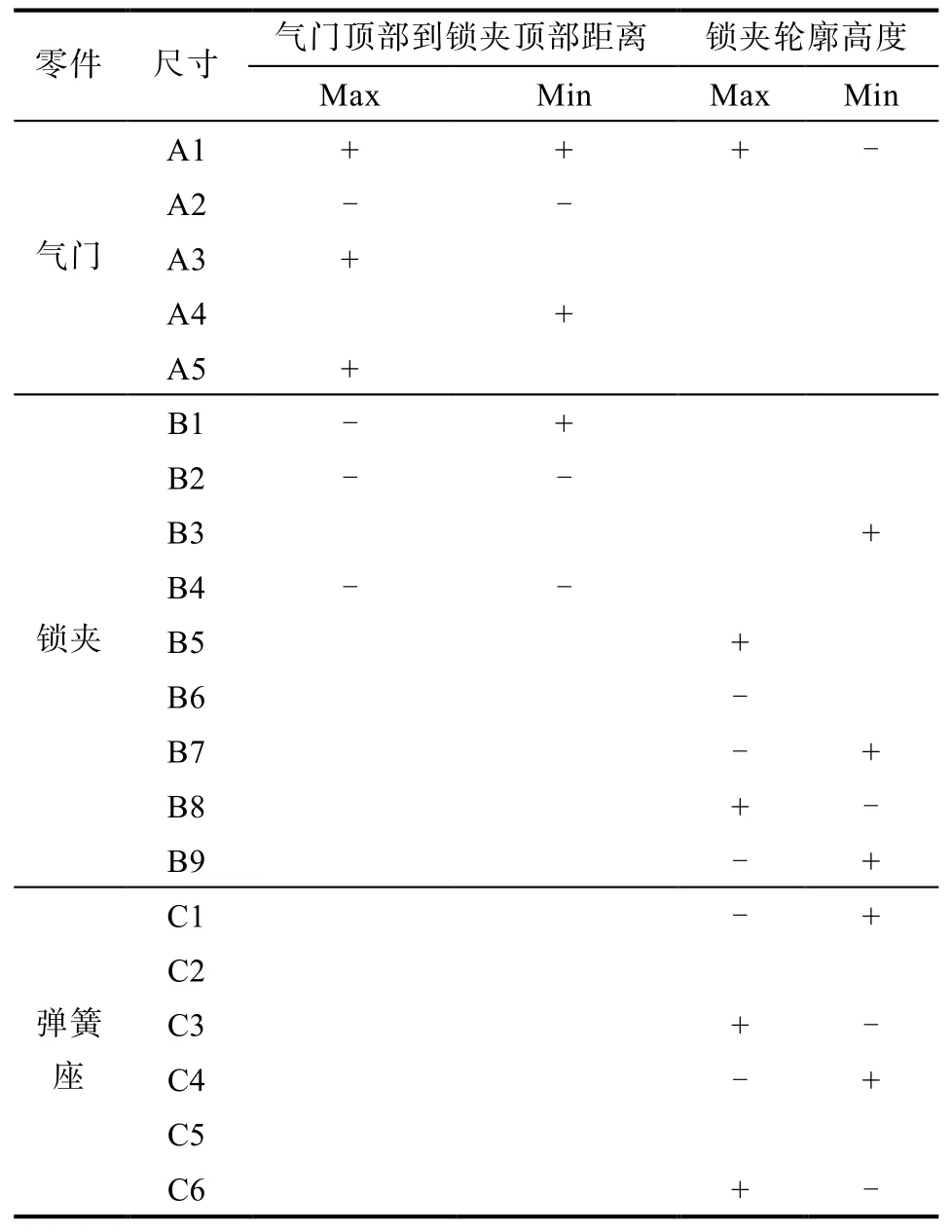

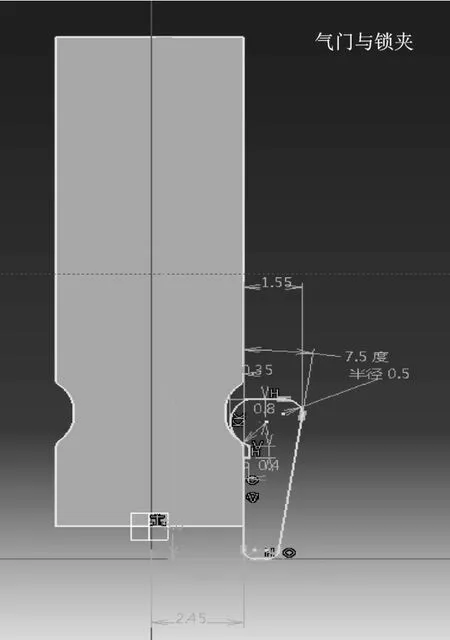

尺寸链定义了机械产品中尺寸之间的相互关系,是公差设计的基础和主要内容,包括装配尺寸链、工艺尺寸链、平面尺寸链等方面的计算内容[2]。整个计算过程比较繁琐,容易出错。因此,在处理该问题时,使用UG直接画图,装配后计算理论尺寸。该方法分三个步骤:(1)分析零件各尺寸上下极限尺寸的影响,如表3、图4所示;(2)根据极限尺寸画图;(3)把相关零件装配约束并测量相对距离,如图5所示。

图4 分析零件极限尺寸的影响

图5 装配约束后计算相对距离

表3 关联零件影响分析

设备精度一般在重复测量收集标准件数据后分析确定,具体操作可以参考测量系统分析相关的文章。测量系统分析的介绍,对量具的重复性和再现性进行分析,采用均值极差法,对实际生产过程中使用的量具测量系统进行评价,确定该量具测量系统是否满足质量要求[3]。本文不做展开论述。

3.2 扫描曲线无法准确采样到零件位置解决方案

在生产运行过程中,除了要确定准确的判定范围,还要确保扫掠曲线的准确性。UG功能强大,截面曲线是曲面建模的重要特征,将截面特征曲线重建技术与正向设计技术相结合是实现复杂特征曲面模型重建的重要方法[4]。运用UG模拟出激光扫掠出的截面,并进一步对截面分析,进而判定不同的曲线是什么原因导致的,为设备调整优化提供判定依据。

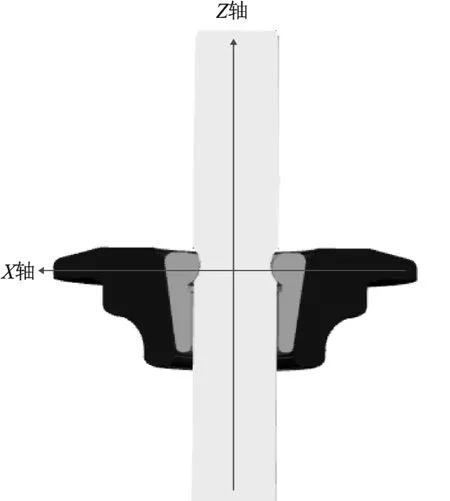

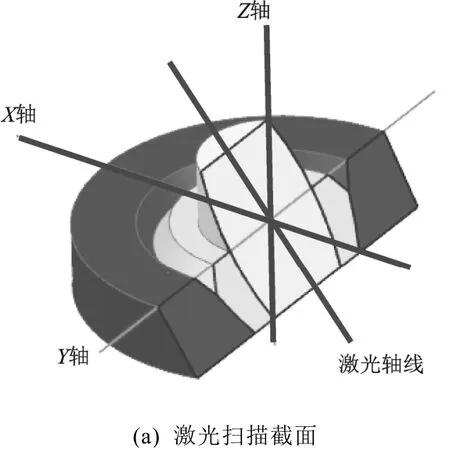

利用空间向量来解答问题,能将空间抽象思维转化为坐标运算问题,从而降低了对空间想象能力的要求[5],本文根据设备工作原理,建立并定义合理的空间坐标系进行分析,如图6所示,其中激光沿“Y轴”移动进行扫掠。以下是不同情况下的轮廓曲线情况:

图6 气门、锁夹、弹簧座在空间位置的定义

(1)理想情况:激光轴线在“X-Z平面”及“Y-Z平面”的投影均与“Z轴”无夹角,如图7所示。

图7 理想轮廓曲线

(2)故障情况①:激光轴线在“X-Z平面”的投影与“Z轴”有夹角,在“Y-Z平面”的投影与“Z轴”无夹角;激光轴线与“Z轴”零点相交,如图8所示。

图8 故障轮廓曲线①

(3)故障情况②:激光轴线在“X-Z平面”的投影与“Z轴”有夹角,在“Y-Z平面”的投影与“Z轴”无夹角;激光轴线与“Z轴”正方向相交,如图9所示。

图9 故障轮廓曲线②

(4)故障情况③:激光轴线在“X-Z平面”的投影与“Z轴”有夹角,在“Y-Z平面”的投影与“Z轴”无夹角;激光轴线与“Z轴”负方向相交,如图10所示。

图10 故障轮廓曲线③

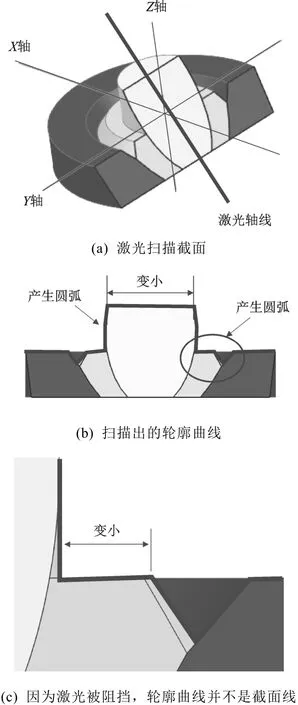

(5)故障情况④:激光轴线在“X-Z平面”的投影与“Z轴”无夹角,在“Y-Z平面”的投影与“Z轴”有夹角,如图11所示。

图11 故障轮廓曲线④

(6)故障情况⑤:激光轴线在“X-Z平面”的投影与“Z轴”有夹角,在“Y-Z平面”的投影与“Z轴”有夹角,如图12所示。

图12 故障轮廓曲线⑤

锁夹体积较小,无法准确扫描出轮廓线时,也就无法进行判定,导致存在质量风险。工程技术人员可以对比故障轮廓曲线与理想轮廓曲线,确定需要检测的设备或相关部件。由于工件定位机构、激光测距传感器的固定机构、激光测距传感器的移动变距机构三者任一部件出现异常,均会导致不同程度的故障曲线。因为不同设备厂商设备的实际构成是不同的,本文不在此逐一分析具体是哪个机构或零件异常会出现哪种故障情况。当出现故障曲线影响到设备采样时,工程技术人员只调整某一或某几个机构,让扫描结构接近理想曲线即可。

4 结束语

目前主流的发动机设计,都有气门锁夹这一零件,不管是旧的单槽锁夹还是稳定性更高的三槽锁夹,在装配完成后均需进行检测。现阶段,主要基于成本及可靠性的前提,线激光扫掠检测是主流,有着天然的优势,但缺点也相对明显,对工件和设备的相对位置要求高。随着“工业4.0”“中国制造2025”的推进,随着人工智能与机器视觉的发展,激光雷达,即光探测与测量,已成为人工智能服务机器人的“慧眼”[6],对应技术成本会不断下降,终将会达到可在企业普遍应用的水平,完整的三维扫描建模,或者是更为先进的探测技术必将得到广泛的应用,是一种不可阻挡的发展趋势,这也督促着所有工程技术人员,除了要掌握现有技术,也需要时刻保持对前沿技术的敏感性。