基于BIM的装配式建筑质量管理研究

金涛

(中国建筑第二工程局有限公司华东公司)

1 引言

对于装配式建筑而言,通过工厂生产预制产品,进而在工地完成建筑,和传统生产方式相比,具有构件生产质量稳定、施工进程快和对环境影响小等优点。作业方式逐渐从湿式转变为干式作业、现浇转化为装配的方式,但这种生产方式对装配式构件的生产、运输和安装等提出较高要求。因此,在建筑生产阶段,需要有效结合住房和城乡建设部《2016-2020年建筑业信息化发展纲要》,有效在装配式建筑生产和管理中应用BIM技术,并在质量管理中融入RFID、激光扫描器以及红外感应器等技术,通过这种方式来将构件和物联网相连接,进而满足信息交换需求,对装配式构件做定位、监控、跟踪和识别等管理。

2 BIM和互联网融合的装配式建筑质量管理要点

2.1 BIM深化设计+构件数据标记

设计阶段涉及了方案、初步、施工图和深化设计等设计环节,核心要素是设计质量。在设计阶段的质量管理中,重点工作内容是采用BIM技术构建模型,借助机电、建筑和管线等相关模型做碰撞检查处理,及时处理和修正碰撞问题。因此,需要对施工图纸做前期管线碰撞检查,解决管线问题,保障预留孔洞的尺寸及位置,这种技术能解决构件在安装的过程中存在的管线铺设冲突[1]。此外,设计阶段将BIM和物联网联合,也是全过程质量控制的重要阶段,针对设计图纸对重点构件进行做好射频识别RFID标记。

2.2 BIM协同管理+构件数据存取

装配式预制构件生产需要对钢筋加工、模板安装、起吊件预埋、钢筋绑扎、振捣以及脱模吊装等环节进行全流程流水线生产。生产阶段是预制构件质量实现精度生产控制的环节,精度未能满足实际需求,容易对后期吊装装配产生较大影响,需要严格控制构件精度。因此,需要结合BIM模型对图纸进行设计,并针对性控制构件的尺寸、预留洞口、钢筋和钢筋绑扎等质量,而在BIM协同管理以及对构件数据进行储存的工作内容主要涉及以下两点。一是对于预制构件的数据存取需要借助RFID标签,进而建立信息数据库,这种方式能够满足对构件质量控制的追溯要求,且将构件的质量信息同步共享到BIM信息平台中。二是借助BIM5D技术,有效对构件模具实行生产、加工、装车和吊装等环节进行全面统一,这种方式能够规避构件因存在未加工或者是采用的装车顺序错误而对现场施工产生影响。

2.3 BIM数据监测+构件数据追踪

完成预制构件生产后,运输阶段也是质量控制的重要环节,这主要的原因是此环节容易产生裂纹和预留钢筋损坏等问题。在运输时需要借助RFID技术进行跟踪构件的质量,严格把好质量关。因此,预制构件在出厂之前需要做好验货工作,同时将进场构件和BIM数据库中的信息进行对比,并对质量进行监督,保障运输环节不会产生质量不达标的问题。

2.4 BIM施工管理+动态数据监控

构件进场、吊装、安装和施工等环节都是质量控制的核心内容,将BIM技术和物联网技术融合控制能够解决构件质量不达标的问题,主要控制内容如下:①需要对预制构件进场进行检验,主要检验的对象是构件的外观、产品合格以及实验报告等内容。主要借助BIM平台和RFID出厂信息做对比处理,寻找运输过程中存在的质量问题,完成质量检查后再存入堆放地或者实施吊装;②吊装需要按照规范要求,规避构件碰撞和产生裂缝;③施工前需借助BIM做试安装处理,明确安装位置、拼装点结构形式以及电气点位等相关内容,解决安装冲突;④安装需要借助BIM可视化交底优势,解决安装问题,同时,借助BIM5D技术来模拟施工,控制施工隐蔽质量和关键节点,及时采取预防措施[2]。比如,借助BIM模型做构件和现浇钢筋部分的施工模拟,及时反馈问题并优化处理;⑤在灌浆、浇筑和安装等环节采用物联网传感器对其做跟踪处理,满足动态监控需求,对比施工结果,形成施工过程质量可追溯性。

3 装配式混凝土建筑质量管理案例分析

3.1 项目概况

本次研究主要以某装配整体式混凝土结构建筑(PCA)为例,进而对项目质量进行管理。项目属于高层住宅小区,采用的基础主要以筏板基础为主,主体结构以剪力墙为主,项目建筑面积能够达到75834.51m2,建筑的高度有59.8m,项目建筑的楼层高达20层,地下楼层有3层。在项目中采用的装配率为50%,项目浇筑形式以现浇为主,在2层~19层中采用的主体装配式构件涉及了预制外墙、叠合梁、空调板、叠合板和楼梯等。

3.2 BIM+物联网质量管理应用

3.2.1 设计阶段

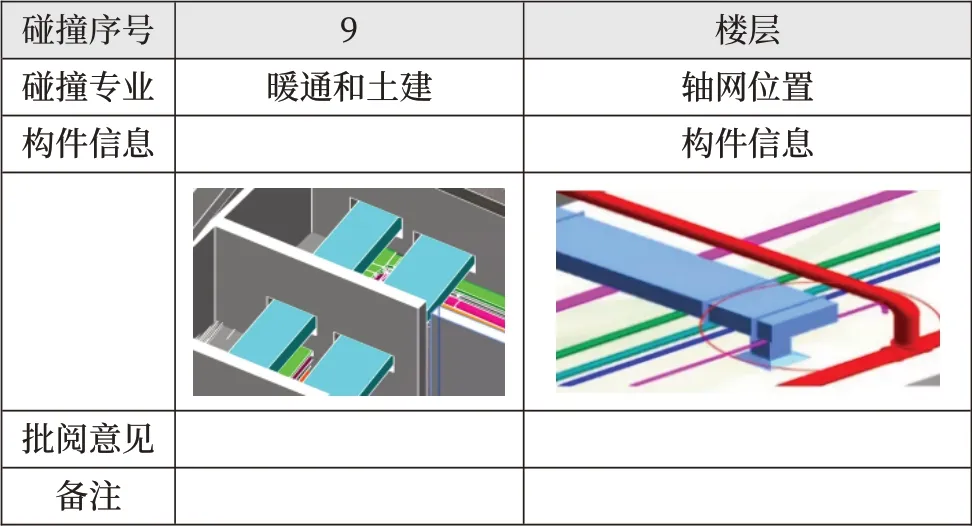

设计阶段涵盖了BIM深化设计和构件数据标记。其中,BIM深化设计需要借助BIM模型对构件进行拆分,确定好尺寸,保障采用的构件拆分具有一致性,且完成构件拆分后将设计方案向业主提交审核,不断要求业主协同设计方、构件生产商和运输方做协同优化设计处理。确定方案后结合参与方做好构件数据标记。在优化的过程中,模型需要结合生产、堆放、运输和吊装等要求针对性优化尺寸,促使节点有效连接,此外,需要借助BIM技术来对碰撞进行检查,规避施工中产生碰撞问题。PCA项目在3D建模的过程中需要借助BIM建模软件,有效处理管线综合以及碰撞检查,如表1所示。

表1 碰撞检测

完成建模工作后,需要对相关模型做碰撞检查,得到823个碰撞点,解决386处图纸土建问题,进而节约了约200万元。通过对碰撞检查报告进行分析,不断提出优化方案,进而解决管道问题,能够净化地下室净空和吊顶高度,有效满足空间使用率最大化。而在构件数据标记中,将构件拆分模型确定后,进而对模型进行标记,主要涵盖了尺寸、构件位置和钢筋配置等信息,构建BIM信息库,有效满足信息存取需求。

3.2.2 生产阶段

在生产阶段需要采用BIM协同管理和构件数据存取不符合质量需求需要做返厂处理措施,有效应对库存堆积或构件供应难等问题,而构件厂需要结合具体的施工进度做科学的生产计划安排,进而有效和施工方及运输方协同管理。因此,需要借助BIM平台提前对施工方的施工进度全面了解,提高管理效率。而在构件数据存取,在生产阶段,需要借助二维码对构件进行标记处理,进而统计构件入库和出库信息,将这些信息及时上传到数据库中。在二维码标记的内容中,主要涉及了构件的尺寸、生产日期、条件和质量要求等,完成标记后采用移动端扫描质量信息。

3.2.3 运输阶段

预制构件运输需要采用BIM数据监测,运输方结合施工采购计划,对构件的数量、类型和进场时间等进行分析。运输计划主要涉及对车次的规划、车辆选型和路线规划等,进而明确运输任务。此外,需要对车辆的空间、运载能力和构件堆放特点等进行分析,满足线路限宽、限高和限载等需求,这实际需要借助BIM技术对运输计划进行全面编制[3]。而构件数据追踪需要借助二维码识别技术,有效对运输车辆的信息、线路、构件信息以及相关负责人等信息纳入到信息表中,进而借助数据平台对其运输数据进行跟踪,车辆进场后需要确认运输和构件信息,在此基础上,对比构件进场和出库信息,采用GPS对车辆定位,追踪运输数据。

3.2.4 装配施工阶段

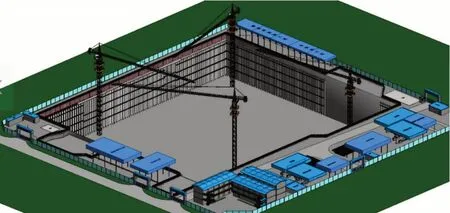

施工阶段BIM管理方式以BIM和物联网联合为主,针对性做三维技术交底处理后形成交底二维码。这种方式采用二维码扫描的方式使作业人员进行技术交底,提高作业水平和施工质量。在项目工艺流程中,采用BIM三维模型对关键节点进行三维交底处理,而施工人员需要结合技术标准和规范进行施工[4]。在进场方案的布置中,需要结合施工和操作区域环境,采用3D模型实施动态化布局,进而选择最优布置方案(见图1)。

图1 BIM施工现场布置

三维场地布局需要采用BIM技术能够提高施工质量和效率,满足安全文明、节能减排的施工需求。采用BIM技术对施工进度做模拟论证,优化资源配置的同时,能够缩短31天工期,成本节约额度为465万。此外,借助BIM5G手机端拍摄现场的质量问题并上传,进而借助模型分析质量问题,做出整改措施,完成整改后需要对问题进行审核验收,待合格后关闭质量问题。而在动态数据监控中,构件进场后需要核对出厂标签,检查外观质量、构件尺寸、钢筋间距、裂缝问题、预留钢筋和孔洞等质量问题,在检查中存在预留拉筋和孔洞等问题需要和生产单位联系,及时反馈构件问题,改进生产缺陷。合格的构件数据读取需要借助RFID手持读写器,进而上传质量数据并和出厂数据做对比,检查运输阶段质量问题。采用BIM和物联网融合的技术能够提高项目管理水平,在基于BIM 5D平台项目协作的过程中,可以提高20%的办公效率,得到的信息化创造价值约为40万元,采用BIM可视化交底方式创造的价值约为80万元,而质量管理采用物联网技术能够规避81处问题,节约成本约为130万元,整个项目工期缩短31天,节约成本约为795万元。

4 结语

在装配式建筑生产中,有效应用BIM技术的同时,将物联网技术与之融合,除了能够保障项目质量管理水平,提高工程质量的同时,在很大程度上能够缩短工期,节约生产成本,在相关管理阶段针对性实施管理技术和措施,优化设计方案,可以提高装配式建筑质量。