连续油管屈曲对环空摩擦压力损失的影响*

芦 琳, 李周波, 徐 凯, 张锦刚,田小江 编译

(1. 国家石油天然气管材工程技术研究中心, 陕西 宝鸡 721008;2. 宝鸡石油钢管有限责任公司, 陕西 宝鸡 721008)

0 前 言

连续油管具有低污染、 高效率和快速移动等优点, 已广泛应用于测井、 压裂、 钻井、 完井和修井等作业中, 井筒/套管和油管柱之间环空的压力平衡是保障其安全作业的重点。 然而, 钻井液的循环会在环空内造成相当大的摩擦压力损失, 特别是在环空间隙小的多分支井、 大位移井和小井眼井中, 这种影响尤为严重。 为了在动态条件下获得准确的环空压力分布, 需要将摩擦压力损失添加到静水压力中, 其中静水压用等效循环密度(ECD) 或动态密度来表征。 在复杂的连续油管作业中, 将ECD 保持在安全泥浆密度窗口内 (即断裂压力和孔隙压力之间) 是一个挑战。 一般来说, 当ECD 超过安全泥浆密度窗口的边界会引发井筒不稳定, 出现漏失、 井眼坍塌、 卡钻等事故。 因此, 为了保证安全操作, 在孔隙压力和地层强度较小的情况下, 必须密切监测环空摩擦压力损失。

在过去的几十年里, 钻井工程师一直使用经验和半经验关联式来计算通过流体循环产生的环空摩擦压力损失, 这种计算方法只考虑了内部管柱、 井筒和流体流变特性。 然而, 现场测量表明, 沿环空长度的管柱结构强烈影响环空摩擦压力。 这种管柱结构会对流体产生额外的剪切作用, 从而影响惯性效应和剪切稀释特性。 忽略这一影响可能会出现摩擦压力损失估值不准确, 从而导致ECD 无法保持在孔隙压力和破裂压力之间的平衡范围。

在水平井的水平段, 轴向推力(作业时钻具的自重) 有效降低至零, 因此需要使用额外的推力(滑动状态) 使连续油管管柱起下。 这使得连续油管与井筒/套管壁之间的摩擦系数极高, 同时, 油管管柱承受了轴向压缩载荷, 其结构会变得不稳定。 当摩擦阻力和/或钻头重量产生的压缩载荷超过临界屈曲载荷的阈值时, 连续油管管柱就会发生正弦或螺旋状屈曲。

管柱屈曲是一种常见现象, 不会造成管柱永久变形。 根据井眼几何形状和轴向压缩载荷的大小, 发生屈曲的连续油管管柱其形状各不相同。连续油管的第一种屈曲形状是正弦屈曲, 也被称为侧向屈曲、 蛇形屈曲或二维屈曲, 即管柱突然变为正弦形状, 它对管柱的附加应力影响并不是很大。 当轴向压缩载荷继续增加, 屈曲形状则由正弦状变为螺旋屈曲, 即管柱变为螺旋形。 由于井筒对屈曲挠度的限制, 螺旋屈曲可能发展成势能最小的螺旋状。 通常情况下, 管柱屈曲会增加额外的弯曲应力和摩擦力, 随着时间的推移导致永久性变形, 称为螺旋状变形。

此外, 管柱屈曲对连续油管与井眼之间环空流体水力流动的影响也很大。 由于连续油管屈曲在许多应用中频繁发生, 考虑到偏心率、直径比和流体流变性能的影响, 大多数研究人员一直在深入研究摩擦压力损失。 研究中发现,环空压力损失的理论计算值和现场测量值存在相当大的差异。

本试验研究了不同屈曲模式对具有非旋转内管的环空摩擦压力损失的影响, 包括非牛顿流体的层流区、 过渡区和湍流区的影响。 本研究将有助于理解非牛顿流体在环空中的水力特性, 并为改善连续油管作业过程中动态条件下对环空压力分布的控制提供参考。

1 流体流变特性

钻井液的密度和类型是安全高效钻井作业的基础。 钻井液的主要功能包括携带岩石碎屑到地面、 冷却和清洁钻头、 减少摩擦、 保持井眼稳定、 防止孔隙流体流入井眼等, 而这些功能很大程度上取决于流体的流变特性。 常用的钻井液既具有屈服应力, 又具有剪切稀释性能。 屈服特性用于悬浮岩屑, 而剪切稀释能力则有助于在高流速下降低压力损失。 这意味着钻井液是一种非牛顿流体, 该流体的流变特性应以非线性方式描述。 根据API 的建议, 使用Herschel-Bulkley 模型来表征该流体的流变特性, 该模型为

式中: τ——剪切应力, Pa;

τy——屈服应力, Pa;

γ——剪切速率, s-1;

K——黏度指数, Pa·s;

n——流动特性指数。

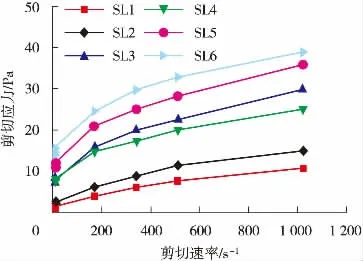

本研究测试了6 种水基钻井液样品(分别标记为SL1、 SL2、 SL3、 SL4、 SL5 和SL6), 它们具有不同的屈服应力、 粘稠度和流动特性指数。使用相同成分、 不同浓度的增黏剂和流变改性剂来制备钻井液样品。 水基钻井泥浆由膨润土(用于增粘剂和过滤控制剂) 和一些添加剂组成, 如碳酸钙(用于调节泥浆密度)、 烧碱 (控制pH值)、 纯碱 (控制硬度)、 淀粉 (用于过滤控制剂) 和黄原胶(用于控制流变性) 等。 用旋转粘度计分别测定了试验流体的流变性能。 6 种钻井液的剪切速率和剪切应力的分布情况如图1 所示。 通过将剪切应力-剪切速率曲线以99%置信区间拟合到公式(1), 应用解析方法计算粘度指数和流动特性指数。 当剪切速率为0 时, 曲线在剪切应力轴上的截距为屈服应力。

图1 剪切速率和剪切应力关系图

表1 给出了测试流体的密度和流变参数。 剪切应力范围为0.62~9.65 Pa, 黏度指数范围为0.20~2.47 Pa·S, 流动特性指数为0.36~0.57。 可以看出, 剪切应力和黏度指数的增加会降低流动特性指数。 流动特性指数均小于1, 表明其具有良好的剪切稀释特性。 为了涵盖现场中使用的实际钻井液, 所制备的钻井液具有更广泛的流变特性区间。

表1 试验流体的密度和流变参数

2 试验装置

构建试验循环系统, 用于测试和比较未压缩和压缩连续油管管柱的环空摩擦压力损失。 流动回路系统在水平位置进行试验, 以模拟实际连续油管作业中压力损失最严重的高度倾斜和水平应用。 水平流动回路系统由一根内径50.8 mm (2 in)、 长度10 m 的外管和一根外径为25.4 mm (1 in)、 长度为11 m 的内管组成。 外管代表圆柱形井筒, 而内管则代表布置在井筒内的连续油管管柱。 内管底部连接柔性接头, 使内管可在外管内部自由移动, 顶部连接负载-位移电机, 用来模拟作用于内管的大范围轴向压缩载荷。

离心泵连接着排放管, 将钻井液从储罐输送至模拟循环系统。 排放管通过旋转接头连接到内管的顶端。 泵将钻井液通过旋转接头直接输送至内管, 钻井液沿内管向下输送到外管底端。 在底部, 钻井液从开口孔中喷射出来, 进入内管与外管之间的环形空间, 接着沿环空到达与外管相连的回流管, 最终钻井液从环空通过回流管到达储罐, 在储罐中通过泵可以再次将其回收并继续循环使用。 通过该循环系统, 即使使用较低流速,也能保证环空中充满液体。

试验用仪表包括压差传感器、 点压传感器和流量计, 这些仪器连接着数据采集计算系统, 可以实现测量过程可视化, 并实时记录测量数据。 压差传感器安装在距离入口5 m 和出口4 m 的环形截面上, 总长度为90 cm, 安装位置可以消除入口或出口的影响; 点压传感器分别位于距离入口3 m、 6 m、 9 m 的位置, 测量摩擦压力损失; 流量计则安装在排放管上用以监测流量。 在使用试验流体进行测试之前,用水进行了系统校准, 以保证测试期间压力损失测量的准确性和可靠性。

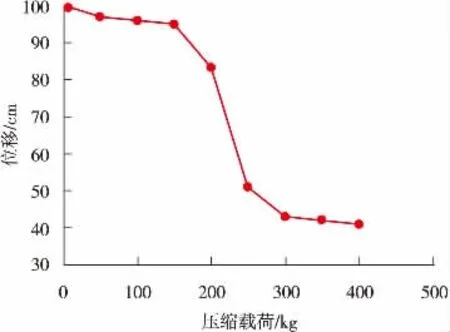

考虑到非牛顿流体的流动状态, 研究了不同屈曲形态对环空摩擦压力损失的影响。 在每次测试之前, 内管顶端的负载-位移电机会施加所需的轴向压缩载荷, 以获取所需的屈曲结构(即正弦、 过渡和螺旋)。 图2 显示了加载运行时压缩载荷与内管位移的关系。

图2 压缩载荷与内管位移关系曲线

如图2 所示, 当轴向压缩载荷增加到50 kg时, 内管开始产生横向位移, 它是正弦曲线的起始点; 当压缩载荷增加到150 kg 时, 横向位移增加, 过渡模式 (从正弦屈曲到螺旋屈曲) 开始; 在压缩载荷为300 kg 时, 内管达到螺旋屈曲状态。 因此, 测试分别在100 kg、 200 kg 和350 kg 的轴向压缩载荷下进行, 以此模拟正弦、过渡和螺旋三种屈曲结构。

3 试验结果及分析

在流体速度0~5 m/s、 增量为0.2 m/s 的条件下, 记录每次试验的环空压力损失。 在每次试验前设置体积参数, 并在试验期间保持不变。在稳定读数超过5 min 后记录压力数据, 并绘制不同屈服应力、 黏度指数和流动特性指数的6 种非牛顿钻井液的压力与流速曲线。 其中,SL1 和SL2 是剪切稀释能力较低的流体, 具有低屈服应力、 低粘度指数和高流动特性指数; SL3和SL4 是剪切稀释能力相对较强的流体, 具有中等的流变性; SL5 和SL6 是较厚重的流体, 具有较高的屈服应力、 较高的黏度指数和较低的流动特性指数。 通过这种设置, 可以在流量范围内覆盖所有3 个流动区域。 通过检查压力损失曲线中试验数据斜率的变化, 确定层流区、过渡区和湍流区, 曲线图中使用虚线表示过渡区的开始和结束。

图3 给出了SL1 和SL2 在不同屈曲模式下的压力损失与流速关系图。 从图3 可以看出,当引入压缩载荷时, 会明显降低压力损失。 在图3 (a) 中, 当管内加载350 kg 的轴向压缩载荷、 5 m/s 流速时, 压力损失大约下降11%;图3 (b) 中, SL2 在 管 内 承 受350 kg 压 缩 载荷、 流速为5 m/s 时, 压力损失下降了10%。当流速增加时, 在过渡区和湍流区可以更加清楚地观察到这种现象。

图3 不同屈曲模式下压力损失与流速的关系

图4 显示了不同屈曲模式下SL3 和SL4 的压力损失和流速的关系。 对屈曲和非屈曲模式进行比较可知, 在轴向压缩载荷进一步增加的情况下, 摩擦压力损失显著下降。 试验测得的压力损失点之间的分离开始于过渡区, 这种分离随着流速和压缩载荷的增加而增加。 当SL3以5 m/s 的流速将内管加载至350 kg 时, 压力损失下降约14% (图4 (a)); 而SL4 以5 m/s 的流速将内管加载至350 kg 时, 压力损失下降约12% (图4 (b))。

图4 不同屈曲模式下的压力损失与流速的关系图

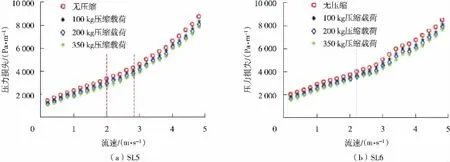

图5 所示为使用较厚重SL5 和SL6 流体的压力损失与流速关系曲线。 与前4 种流体规律相似, 随着其轴向载荷和流速的增加, 压力损失逐步下降。 此外, 在所有测试流体的3 个流动区域中, 均观察到显著的压力损失下降现象。 对于SL5, 在350 kg 压缩载荷、 5 m/s 流速下, 压力损失下降达到最低值17% (图5 (a))。 相比之下, 在相同的压缩载荷和流速下, SL6 的压力损失下降也达到了其最低值15% (图5 (b))。

图5 不同屈曲模式下的压力损失与流速的关系图

由图3~图5 可知, 连续油管内管的屈曲可以将流体在环空流动的方向由轴向改变为螺旋,这可能导致流道长度的增加, 从而引发压力损失的减少。

4 结 论

(1) 连续油管内管的屈曲具有降低环空摩擦压力损失的巨大潜力, 摩擦压力损失取决于轴向流速和压缩载荷的大小, 随着流速和压缩载荷的增加, 环空摩擦压力损失会更大程度的下降。

(2) 当内管处于轴向压缩载荷时, 密度、 屈服应力和剪切稀释能力较高的钻井液, 其环空摩擦压力损失下降的更明显。

(3) 对于低密度和低流变性液体, 屈曲效应在过渡区和湍流区更为明显, 在层流区则不明显。

(4) 在设计阶段和作业过程中, 充分考虑连续油管管柱屈曲对环空摩擦压力损失的影响, 对优化连续油管应用非常重要。