品字型砂带打磨工作站控制系统设计与研究*

唐振宇 黄阳明 毕齐林

(①广州航海学院船舶与海洋工程学院,广东 广州 510725;②成都市鹰诺实业有限公司深圳分公司,广东 深圳 518108)

随着工业机器人技术的迅速发展,在生产过程中越来越多的机器人在不同的应用场景中得到应用。传统的不锈钢水槽的抛光打磨通常以手工抛光打磨为主,不仅生产效率低,生产成本高,且打磨的质量不高,产品的均一性较差,同时存在抛光噪声、粉尘对人体产生的高危害[1-2]。

与手工打磨相比,采用工业打磨机器人进行作业不仅可以促进企业完成技术转型,紧跟工业技术水平发展的步伐,提高加工效率和产品质量的同时,也可以规避用工荒,劳动力成本高等目前制造业常见的问题。在机械加工领域工业机器人打磨具有精度高、效率高和柔性好等优势,越来越多的应用在制造业企业生产中[3]。在航空叶片、汽车以及汽车零部件生产,数码产品以及卫浴等加工领域应用广泛,生产工艺相对成熟,而在不绣钢水槽行业尚未建立成熟的抛光打磨体系和技术应用。

目前,市面上的机器人工作站控制系统中运行与HMI(人机界面)硬件中的软件系统多以组态软件进行开发,受限于与组态软件的功能,并不能显示以及更改ABB机器人的运行信息,设计一个具有强数据采集与监视控制功能的机器人工作站控制系统有重大意义。

以不锈钢水槽外侧4条焊缝为作抛光打磨对象,水槽工件如图1所示,对其抛光打磨工作流程进行分析,设计了品字型砂带抛光打磨工作站控制系统,并使用RobotStudio仿真软件以及博途软件进行验证[4-5]。

图1 不锈钢水槽

1 系统构成及工作原理

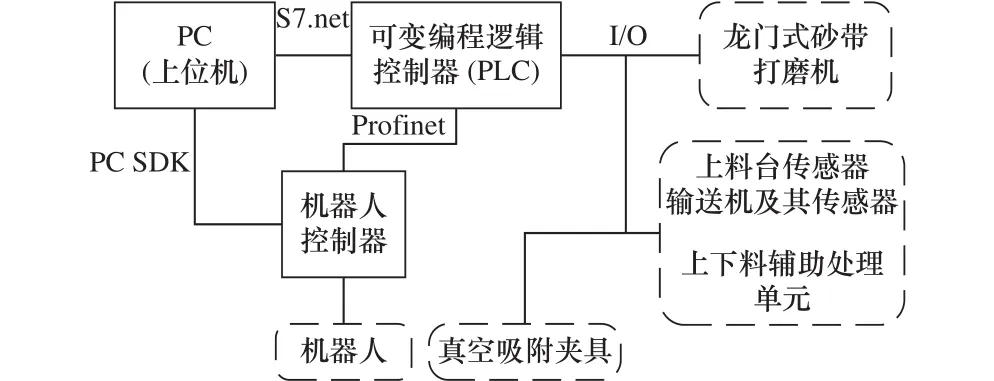

品字型砂带抛光打磨工作站控制系统由PC、机器人控制器、龙门式砂带打磨机控制器和上下料辅助处理单元控制器,其中龙门式砂带打磨机控制器、上下料辅助处理单元控制器为同一个PLC,如图2所示。工业机器人根据自由度、空间和载荷选用ABB机器人的型号为IRB 4600-45/2.05,其工作范围为2.05 m,有效载荷为45 kg,具有结构紧凑、运动灵活等特点[6]。

图2 系统构成

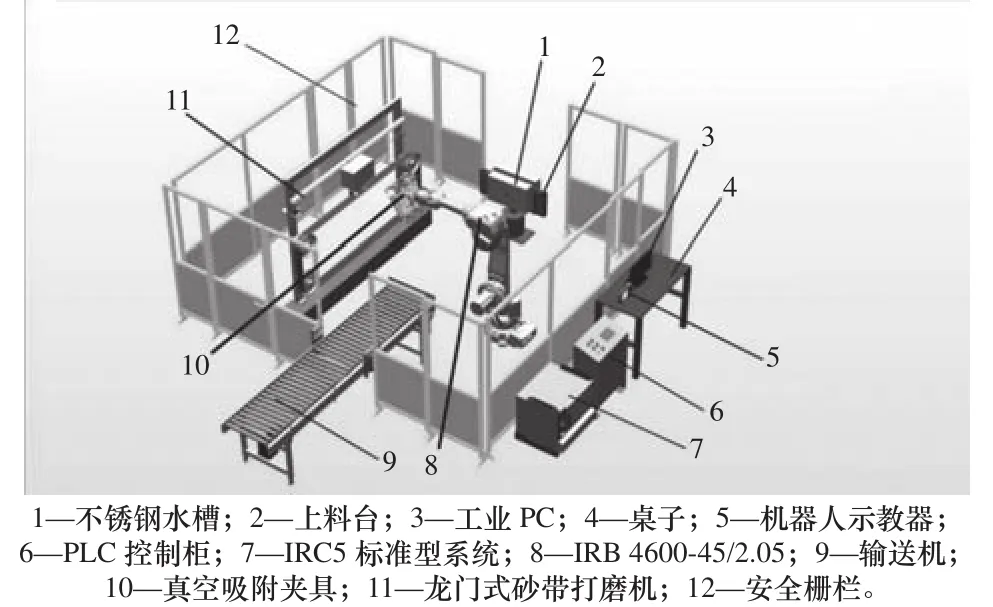

PLC通过计算IO点数、估算用户控制程序的存储器容量选用西门子紧凑型PLC,其型号为S7-1512C。另外,上下料辅助处理单元主要包括上料台以及输送机。工业机器人工作时通过机器人控制器和PLC之间的Profinet总线控制来完成对放置在上料台的不锈钢水槽的运动轨迹控制以及各传感器、电磁阀的信息处理[7]。根据工作空间和生产流程,品字型砂带抛光打磨工作站的布局设计如图3所示。其工作原理为:工作时,机器人到达指定位置夹持不锈钢水槽,到达指定位置后执行预先设定好的程序,利用龙门式砂带打磨机对其12处打磨位置进行抛光打磨,打磨完成后,由机器人将不锈钢水槽放置到输送机上,输送到下一个生产环节。

图3 工作站系统分布图

2 控制系统的硬件设计

品字型砂带抛光工作站控制系统硬件主要包括机器人本体及其控制器、PLC、龙门式砂带打磨机、电磁阀和传感器等,其电气硬件设计结构图如图4所示。整个控制系统,以PLC和机器人控制器IRC5为控制核心,采用Profinet总线通信,完成接收和采集外部信号实现机器人打磨抛光工作,控制周围配套设备的起动和停止[8]。控制系统硬件选型如下:

图4 硬件设计结构图

(1) 机器人控制器:机器人控制器采用IRC5,控制器采用Profinet总线接口,方便PLC进行通信。该控制器具有控制精度高、可编程性好等优点。

(2) PLC控制器:采用西门子S7-1512C紧凑型PLC,不需要再增加其他外接模块就可以满足本工作站的需求。PLC控制器依次通过PTO脉冲、数字量I/O、模拟量输入来控制步进电机、电磁阀、采集传感器数据等。

(3)上位机:采用搭载Windows系统的PC,运行品字型砂带打磨工作站控制平台,通过以太网结口分别与ABB机器人、西门子PLC进行通讯,实现工作站工艺参数的设置和监控功能。

3 上位机软件的开发

3.1 上位机软件的开发环境

工作站上位机软件主要分为两个部分:一是通过ABB公司提供的PC SDK安装包,使用PC SDK提供的网络通信,与机器人控制器建立Socket 通信(TCP/IP 协议),并通过一系列动态链接库访问机器人控制器,为ABB工业机器人IRC5控制器添加自己定制的人机界面 ;二是基于开源的S7.Net库,通过西门子的S7以太网通讯协议,实现控制平台与龙门式砂带打磨机控制器、上下料辅助处理单元控制器之间的以太网通讯。

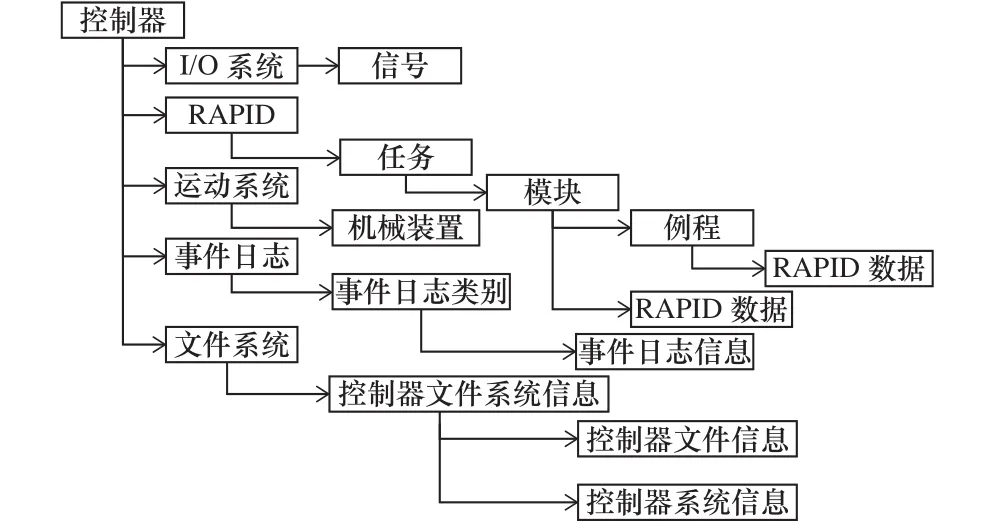

PC SDK资源包中的ABB.Robotics.Controllers.PC.dll(动态链接库)提供了用于开发应用程序的公共API,以便用户对机器人控制器执行各种操作,实现人机交互的目的[9]。PC SDK可以访问的机器人控制器对象范畴如图5所示。

图5 PC SDK 可以访问的机器人控制器对象范畴

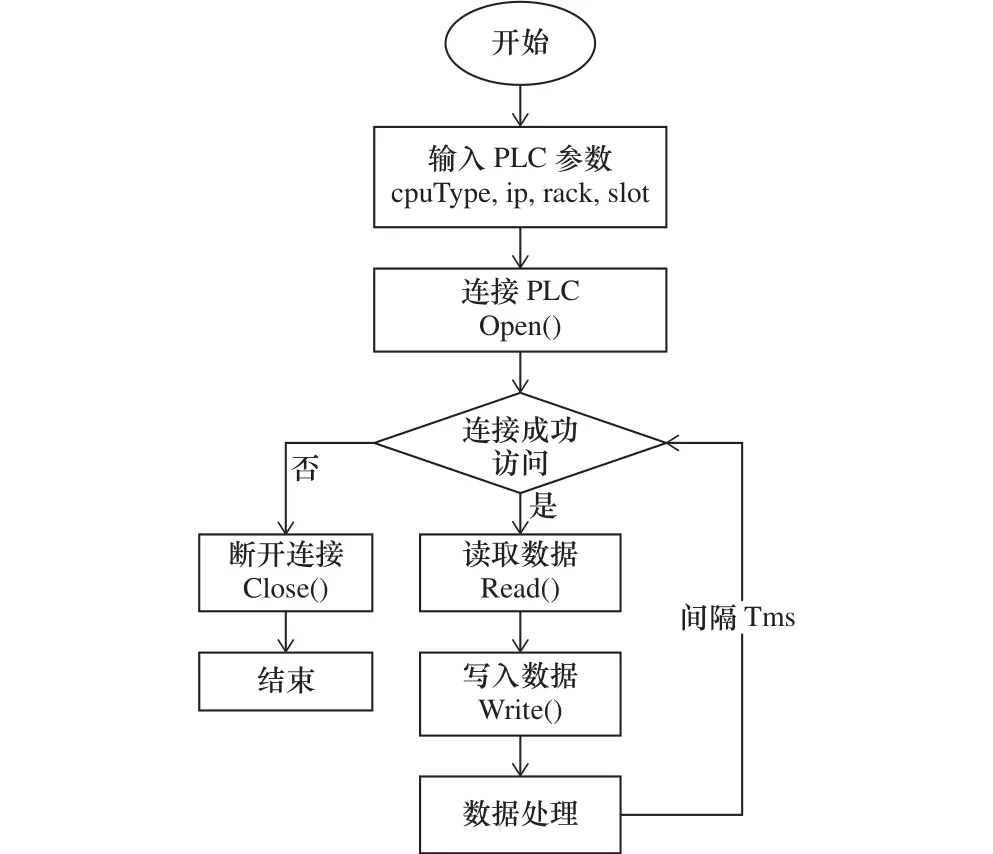

S7.Net是一个基于西门子S7通讯协议的PLC驱动程序,仅适用于 Siemens PLC 和以太网连接。其中 S7.Net支持 S7-200,S7- 300,S7-400,S7-1200和S7-1500兼容,并通过CPU 型号、IP 地址、机架号、机槽号,共4个参数分别与对应的PLC 完成连接。其应用流程如图6所示。

图6 S7.Net应用流程

3.2 上位机软件的基本结构

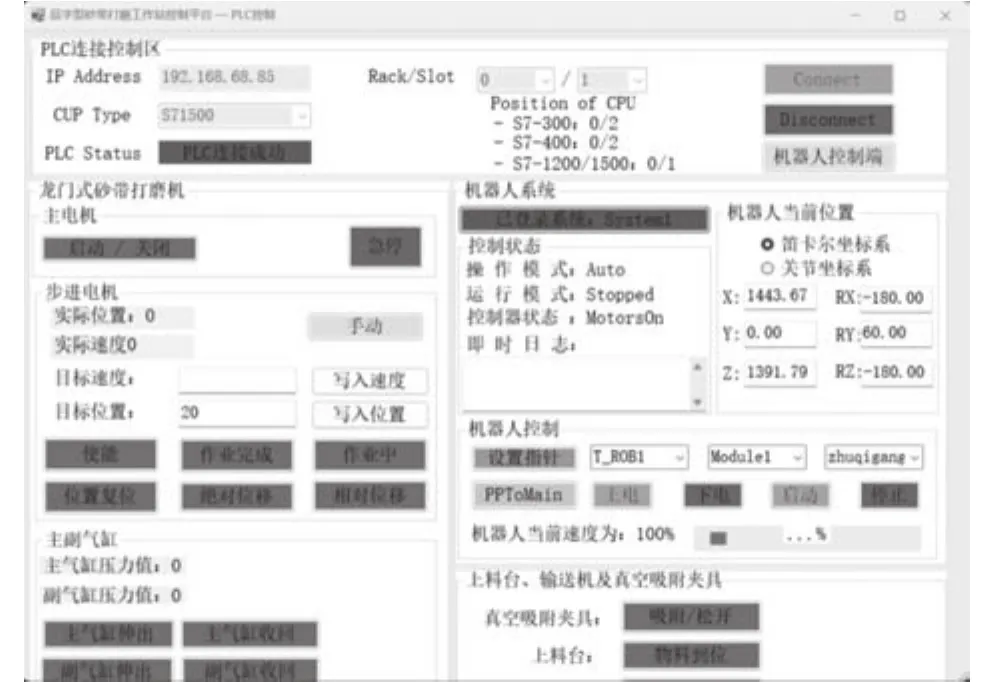

上位机软件不仅具备工作站配套设备控制功能,同时集成了部分机器人控制功能。按照设备可以分为“PLC连接控制区”、“龙门式砂带打磨机”、“主副气缸”、“机器人系统”,以及“上料台、输送机及真空吸附夹具”,共5个功能分区。上位机软件操作界面如图7所示。

图7 上位机软件操作界面

在上位机软件与ABB机器人、PLC三者进行联调时,以ABB机器人控制作为主站,PLC作为从站,而作为监测平台,来监测ABB机器人的运行状态(机器人控制器装态、运行速度、当前位置和程序指针等等)、PLC的相关程序的执行状态(按钮显示为绿色时,即该变量为TRUE,否则为FALSE),使工作站的操作变得更为简单。

4 控制系统的程序设计与运行

品字型砂带抛光打磨工作站控制系统的程序设计主要包括PLC程序设计和机器人程序设计。PLC作为从站,其程序的主要控制对象为龙门式砂带打磨机、上下料单元以及真空吸附夹具。机器人控制器作为主站,其程序主要控制机器人系统的运行,以及I/O信号的处理。工作站控制流程如下:

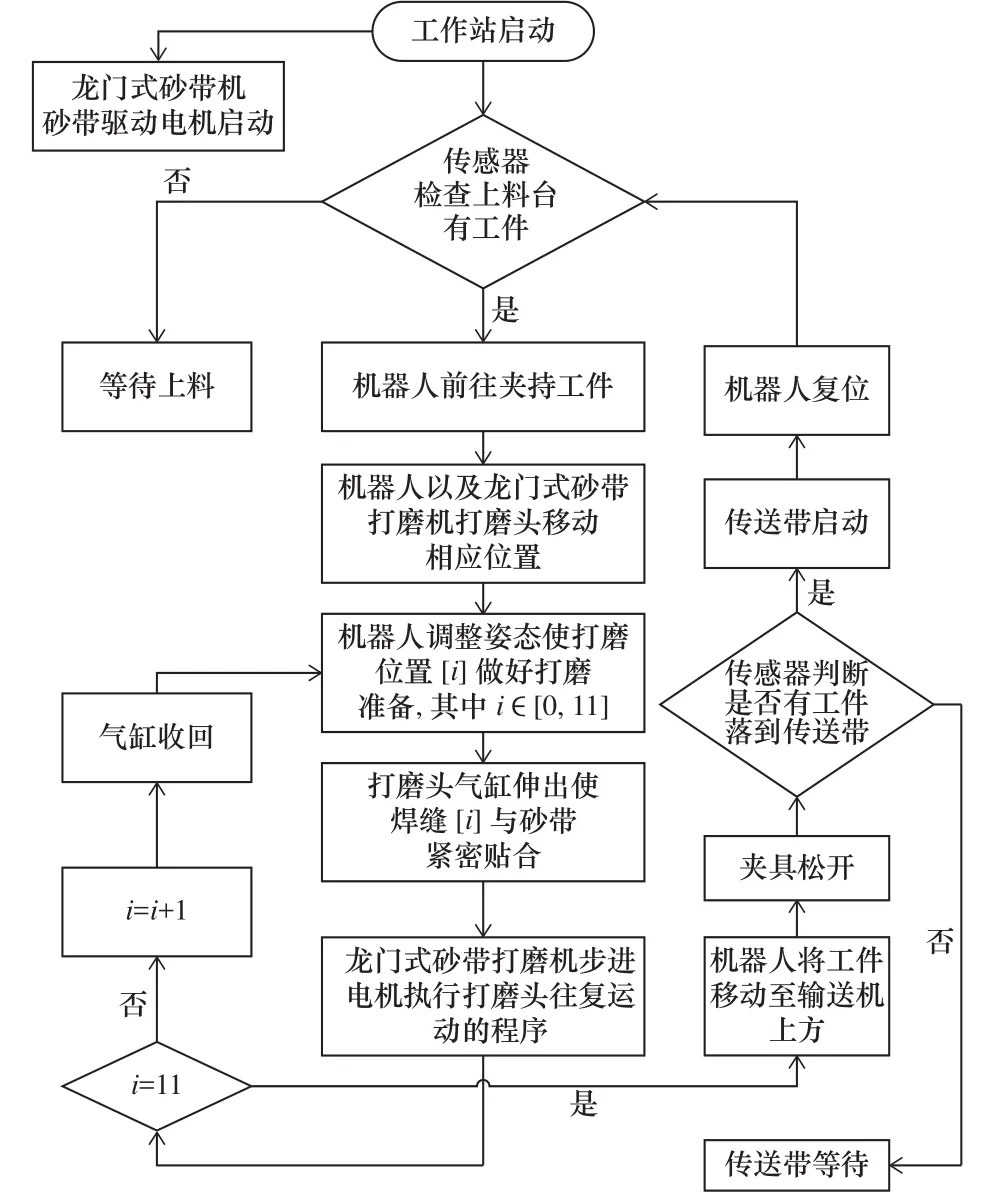

(1)工作站启动,龙门式砂带机中的砂带驱动电机启动,为下面进行打磨工作做好准备。

(2)判断上料台上的红外传感器检查不锈钢水槽是否到位。

(3)若不锈钢水槽已经到位,则将信号传递给机器人控制器,再由机器人控制发出指令,使机器人前往夹持工件,否则等待上料。

(4)待机器人夹持不锈钢水槽之后,机器人以及龙门式砂带打磨机打磨头移动到相应的位置。

(5)机器人执行预先设定好的打磨程序,准备依次调整好对应的姿态,使不锈钢水槽的打磨位置 [i]做好打磨准备,其中i∈[0,11]。

(6)滑台气缸伸出,使焊缝(圆角)[i]与砂带紧密贴合。

(7)龙门式砂带打磨机步进电机执行滑台往复运动的程序。

(8)判断打磨头往复程序是否执行完毕。

(9)若执行完毕,则判断i是否等于11, 否则继续执行往复程序。

(10)若i不等于 11,则执行i=i+1,再依次执行步骤(11),(12)否则直接跳跃执行(13)。

(11)打磨头气缸收回。

(12)控制程序跳转至步骤(5)。

(13)机器人将不锈钢水槽移动到输送机上方,做好把不锈钢水槽放置在输送机上的准备。

(14)机器人控制器向真空吸附夹具发出松开指令,使不锈钢水槽平稳落到输送机之上。

(15)输送机上的传感器判断是否有不锈钢水槽落到传送带上。

(16)若是,则输送机的传动带将会移动,把不锈钢水槽带到合适的地方去。

对科尔沁沙地植物物种丰富度与生境异质性进行一元回归分析,结果显示(图4),科尔沁沙地植物物种丰富度与海拔范围(Elev)、年均降水量范围(RMAP)、年均温度范围(RMAT)均呈极显著正相关(P < 0.001)。

(17)机器人在复位,为打磨下一个不锈钢水槽做好准备。

(18) 控制程序跳转至步骤(2)。

最后,根据上述所制定控制流程中的18个步骤,形成如图8所示的控制流程图。

图8 工作站控制流程图

5 工作站模拟仿真

5.1 模拟仿真总体方案

利用 RobotStudio 6.08、TIA Portal V15.1、上位机软件完成品字型砂带打磨工作站的模拟仿真,其目标是验证PLC 控制程序、机器人工作路径、上位机控制系统以及打磨工序的可行性、稳定性等关键因素。模拟仿真的主要内容包括:仿真模型搭建、组件制作、仿真环境配置、机器人示教编程PLC编程、工作站控制系统联合调试,共6个方面的内容。

5.2 工作站仿真模型搭建

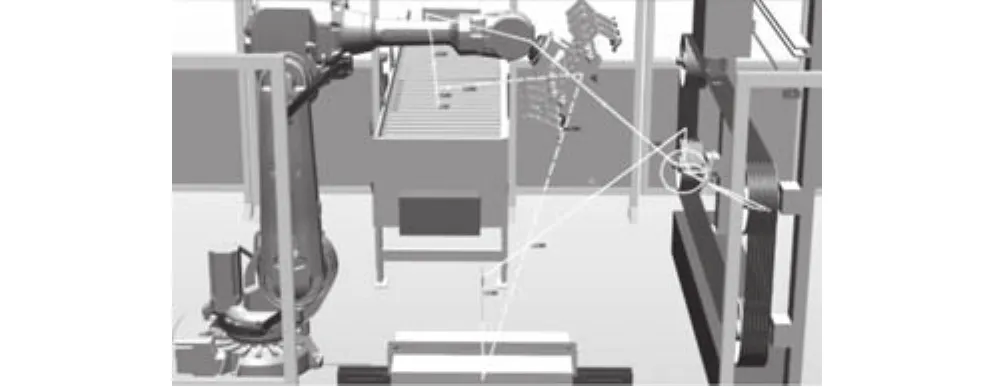

进入机器人仿真软件RobotStudio创建机器人及其系统,并把配套设备相应的模型导入到新建立的项目中,最终完成仿真模型的搭建[10]。砂带打磨工作站的总体布局,其俯视图如图9所示。

图9 工作站俯视图

5.3 工作站组件搭建

在本次仿真模拟当中,还需要利用Smart 组件制作3个组件,一是真空吸附夹具的安装与拆卸功能,来模拟夹具对不绣钢水槽的夹取、松开的动作;二是不绣钢水槽的自我复制功能,来模拟工人上料的环节;三是输送机对不锈钢水槽的运输功能,来模拟输送机将不锈钢水槽转运的动作。

5.4 工作站仿真环境配置

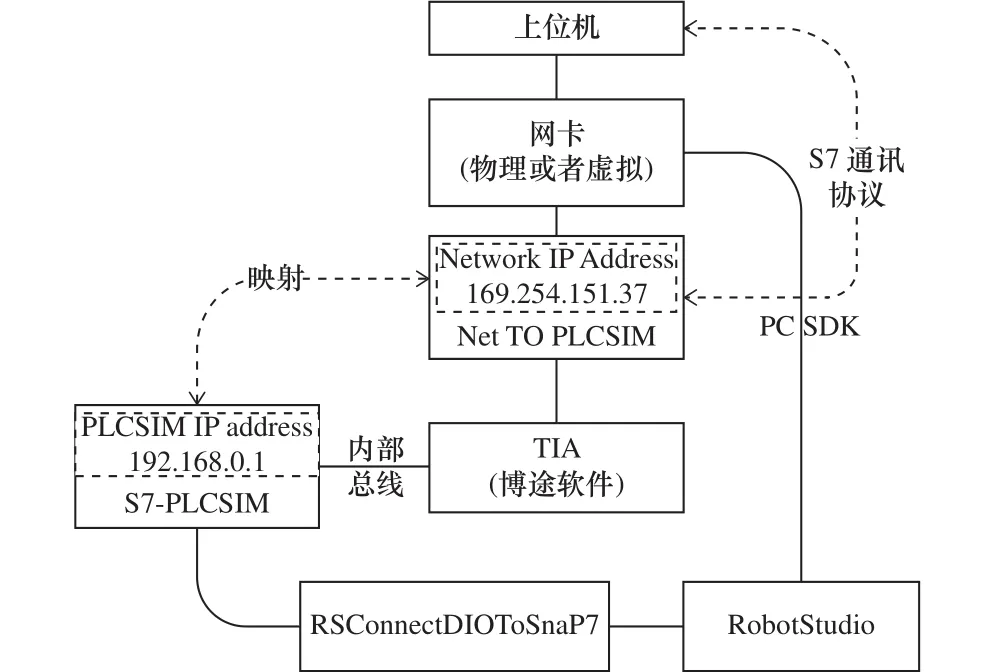

为实现PLC、RobotStudio和上位机三者之间的通讯,基于Net To PLCSIM软件,将实际物理网卡(或者虚拟网卡)的IP地址映射到虚拟PLCSIM仿真IP地址中,完成IP关联。在机器人仿真软件RobotStudio中安装RSConnectDIOToSnap7 插件,完成与S7-PLCSim通讯,实现机器人控制器与PLC的IO信号相互映射、相互关联的目的。通过ABB的PC SDK实现上位机与RobotStudio之间的通信。工作站整体通讯框架如图10所示 。

图10 工作站通讯框架

5.5 机器人示教编程

(1)建立多个目标点,完成路径规划,如图11所示。

图11 机器人路径规划

(2)在规划好的路径中插入逻辑指令,将各个I/O 信号配置好。

(3)将配置好的路径同步至机器人控制器,并进行调试。

5.6 工作站控制系统联合调试

按照工作站通讯框架逻辑顺序,依次打开Net To PLCSIM 软件、博途软件、RobotStudio 软件以及上位机软件,并配置好通讯环境,将机器人控制器、各个Smart组件与PLC中的输入与输出信号一一对应关联,其中PLC 输入输出信号I0.0、Q0.0、M0.0依次对应机器人控制器的PLC_I00、PLC_Q0.0、PLC_M0.0,以此类推。打开上位机控制平台,进入PLC 控制窗口,确认机器人控制是否处在自动模式,点击“PP TO Main”将程序指针移动至主程序,再依次点击“上电”按钮、“启动”按钮。品字型砂带打磨工作站即按预定轨迹开始进行仿真运动,均达到预期目标,仿真完成,调试界面如图12所示。

图12 工作站控制系统联合调试界面

执行打磨主程序,通过RobotStudio的TCP轨迹跟踪功能以及碰撞监控功能检验各个示教目标点以及其串联而成的路径是否满足工作要求,是否产生碰撞。若不能满足工作要求或者产生碰撞则重新修改示教目标点,再次执行“沿着路径运行”的命令。TCP轨迹跟踪以及碰撞监控结果如图13所示,加粗黑色线表示夹具中心点的运行轨迹,若产生碰撞监控则碰撞处的部件将会标注为红色。由图可知整个仿真过程并没有产生碰撞查,可满足工作要求。查看仿真计时器,工作站完成一次工序步骤周期用时为120.511 s,满足工件抛光打磨工艺需求。实际运行时,打磨效率是人工操作的3倍,整个过程工业机器人响应迅速且工作稳定,满足生产需求。

图13 TCP 轨迹跟踪及碰撞监控结果

6 结语

基于项目的需要设计了以ABB工业机器人IRC5为主站,西门子PLC S7-1512C为从站,结合基于PC SDK、S7.net开发的上位机软件的品字型砂带抛光打磨工作站控制系统。并通过使用ABB机器人仿真软件RobotStudio、西门子博途软件、上位机软件进行联合仿真验证,结果表明:(1)该工作站控制系统能够实现控制机器人取料、下料,并协同龙门式砂带机完成抛光、打磨等功能。(2)通过自主开发的上位机软件可以实现对工作站作业进行实时监控、调试等功能。(3)工作站控制系统实现了水槽打磨工艺的自动化生产,提高了生产效率,为需要解决手工打磨转型自动化的企业提供了参考。