红土镍矿湿法冶金工艺参数调整对钪走向的影响

孙宁磊,吴 筱,殷书岩,吕 东,王玮玮,刘 诚

(中国恩菲工程技术有限公司,北京 100038)

在红土镍矿的开发利用过程中,如何提升镍钴金属外伴生的各种有价金属综合回收效果,是实现资源充分利用和可持续发展战略、提高企业市场竞争力的重要途径,使在全球技术竞争中处于领先地位。其中,红土镍矿中钪元素的综合回收技术和工业化是一个重要环节。近年来,世界各国对钪冶金和钪应用日益重视,钪的消费量也随之增加。目前,钪、钪氧化物及钪合金产品已被广泛应用于国防军工、冶金化工、航天航空、核能发电、超导体、电光源材料、电子元器件和医疗等领域[1-2]。在加压酸浸出(high-pressure acid leaching,HPAL)工艺镍、钴提取过程中,钪也随之浸出并分配在各个工序中,所以研究HPAL工艺中钪的走向分布以及主工艺操作条件的调整对钪分布的影响对红土镍矿提取钪元素的下游工艺研究开发至关重要[3]。钪在红土镍矿中含量不高,但由于红土镍矿处理量大,并借助于上述工艺,钪副产品产量较其他钪资源高得多。近年来由于EV动力锂电用量的增长,行业对镍资源需求量急剧增加,HPAL处理的低品位红土镍矿成为动力锂电用硫酸镍的主要原料来源,此类项目目前呈现爆发式增长,钪随着镍冶金过程的提取而富集,产量也随之急剧上升。所以低品位红土镍矿HPAL处理工艺日趋成熟可能会引发钪产量大幅增长,价格相应大幅下降,钪的大规模应用有望成为现实。

本文针对红土镍矿加压酸浸出生产氢氧化镍钴中间产品(MHP)的典型工艺流程中的各个关键工艺位置参数对钪分配的影响进行了阐述。

1 红土镍矿HPAL工艺

红土镍矿生产MHP的HPAL工艺:褐铁矿型红土镍矿在加压釜进行浸出,浸出后矿浆经过循环浸出后预中和到一定pH值,经过CCD逆流洗涤,溢流至一段除铁铝工序,底流排放至中和工序;一段除铁铝工序后底流排放至压滤工序,渣浆化后送至尾渣中和工序,溢流至二段除铁铝工序;矿浆浓密后,底流返回循环浸出回收镍、钴,溢流至一段沉淀镍、钴工序;镍和钴沉淀、浓密后,底流压滤,溢流至二段沉淀镍、钴工序;二段沉淀镍、钴浓密,溢流至尾渣中和工序,底流返回循环浸出以回收镍、钴。

2 钪在HPAL全工艺中的分布

1年内红土镍矿中钪的含量及变化趋势如图1所示。

图1 1年内红土镍矿中钪的含量Fig.1 Contents of scandium in laterite during one year

从图1中HPAL原料1年内的元素分析结果可以看出,钪的平均含量在35~40ppm,按年处理300万t干矿来计算,年均金属钪量为100多t。钪在镍、钴金属相关的主工艺流程操作条件下,主要分配在各级沉淀物中。

研究发现,HPAL浸出红土镍矿过程中,钪的浸出率很高,可以认为钪几乎全部浸出。工艺中的钪主要分3部分。

1)钪与一段除铁铝渣一同沉淀。钪开始沉淀的pH值与铝较为相近,所以一段除铁铝工序终点pH值的控制对钪沉淀率影响很大。2个工艺控制时期统计钪的沉淀率见表1。当工艺条件不同,钪在一段除铁铝渣工序液相中分配是不同的。二段除铁铝工序终点pH值是MHP产品工艺与前述除杂工艺的分界线,一段除铁铝工艺溢流中的钪二次沉淀率随工艺条件变化而变化。从表1中可以看出,2个时期差别很大,但二段除铁铝渣返回循环浸出工序回收镍、钴,此时沉淀的氢氧化钪完全溶解,循环回到一段除铁铝工序的终点控制点。

表1 钪在2个关键工艺时期的直收率Table 1 Recovery of scandium in two key process periods

2)钪与MHP产品一同沉淀富集。MHP产品沉淀终点pH值超过7.0,钪在这段工艺中可完全沉淀。

3)钪分布于末级CCD底流中。末级CCD中钪主要为底流固体中未浸出的钪和底流液体中未洗涤干净的钪,此部分钪含量很低。

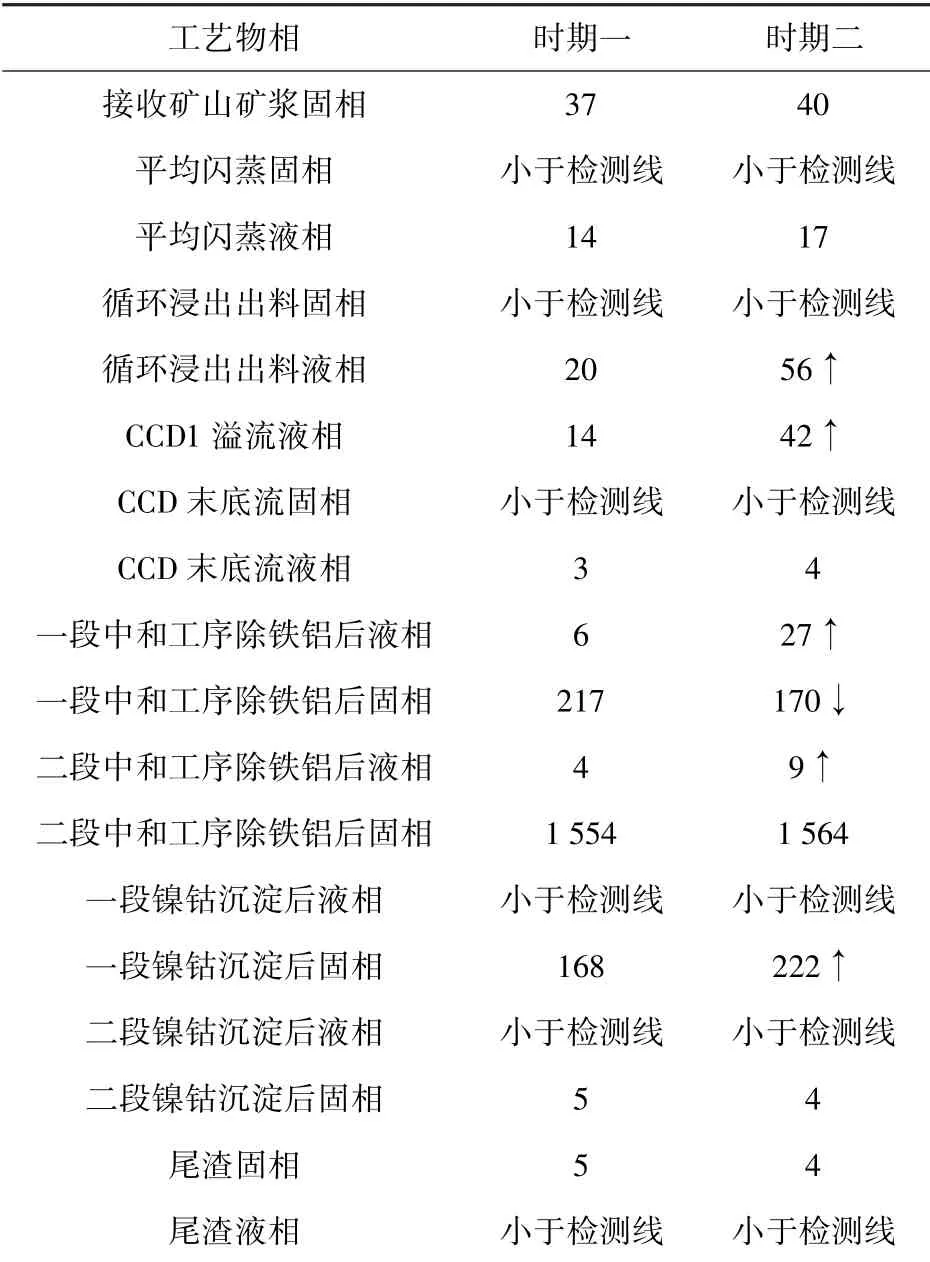

对2个工序控制时期的不同工艺物相进行了钪含量的统计,见表2。

表2 不同工艺物相钪平均含量Table 2 Average contents of scandium in different material phases of the HPAL process ppm

从表2可以看出,相邻2个时期钪在某些工序平均值变化非常大,比如循环浸出工序、一段除铁铝工序以及一段镍钴沉淀工序,在这几个工序中,在2个时期相应的钪含量变化明显,与表1沉淀率的变化趋势相一致。

3 实际工艺调整对钪分布的影响

上文钪分布调查表明,钪主要分布于一段除铁铝渣和MHP产品中,而且随着工艺参数调整,其分配比例会有变化。

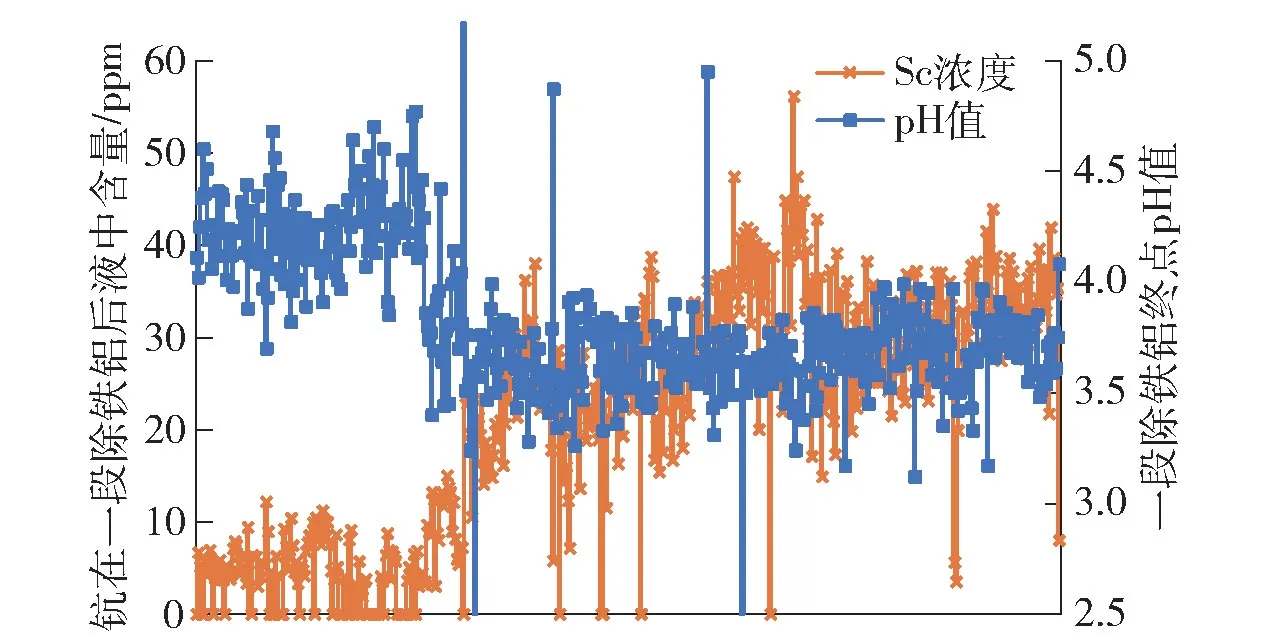

除铁铝前溶液代表了浸出后钪的情况,除铁铝前液pH值变化前后钪浓度近一年内的变化趋势如图2所示。一段除铁铝工序终点pH值变化前后钪浓度近一年内的变化趋势如图3所示。

图2 除铁铝前液pH值变化前后钪浓度变化Fig.2 Change of scandium concentrations before and after pH change of liquid before iron and aluminum-removal

图3 一段除铁铝后液pH值变化前后钪浓度变化Fig.3 Change of scandium concentrations before and after pH change of liquid after first-stage iron and aluminum-removal

图2可看出,中间某个时间,钪浓度迅速提升,但此工艺位置pH值基本维持在1.5~2.0,与钪浓度变化无关。但这个时间一段除铁铝后液pH值迅速降低(图3),从原来的4.2~4.4调整至3.5~3.8,导致从铁铝渣中开路的钪减少,二段除铁铝底流返回钪量增加使得钪循环量增加,所以图2中在除铁铝前液中的钪量逐渐由10~20 ppm提高至40 ppm以上。与此同时,钪在一段除铁铝后液中的含量变化凸显,由小于5 ppm大幅提高至25 ppm以上(图3),工艺系统将原来沉淀在铁铝渣中的大部分钪释放到了二段除铁铝工序。

二段除铁铝后液pH值变化前后钪浓度近一年内的变化趋势如图4所示。

图4 二段除铁铝后液pH值变化前后钪浓度变化Fig.4 Change of scandium concentrations before and after pH change of liquid after second-stage iron and aluminum-removal

从图4可看出,二段除铁铝后液pH值由5.0~5.2降低至4.8~5.0,调整前,二段除铁铝后液的钪浓度基本在检测线以下,调整后钪浓度有所提高,约为10 ppm,这部分钪100%沉淀在MHP产品中。

4 钪的富集与提取

基于钪富集的物料可以看出,钪的后续提取原料可为一段除铁铝渣、二段除铁铝渣和MHP产品[4-6]。

4.1 MHP中钪的富集

综上分析,钪在产品中的配比提升主要来自于降低一段除铁铝后液的pH值和降低二段除铁铝后液的pH值,其在干MHP中含量通常为100~600 ppm。

一定工艺操作条件下,当产品中钪量分别为100 ppm、200 ppm、300 ppm、400 ppm、500 ppm、600 ppm时,钪在除铁铝渣、MHP产品和CCD中的分配比如图5所示。

图5 钪在产品中含量变化时钪走向比例的变化Fig.5 Changes of scandium moving proportion when changing scandium contents in product

钪、镍在MHP产品中含量的变化如图6所示。

然而,钪在MHP产品中的富集对MHP产品的杂质含量有一定的负面影响。图6中,产品中钪含量与镍含量呈现负相关,这表明除铁铝工序pH值降低时,随着钪进入产品中,大量的铁铝杂质也进入产品,导致镍含量下降。

图6 钪、镍在MHP产品中含量变化Fig.6 Changes of scandium and nickel contents in MHP products

当钪含量提升至400ppm时,产品中镍含量也可维持在39%以上,相对应地,铁含量约0.4%,铝含量约0.6%(正常情况下,铁、铝含量分别约0.2%)。对后续精炼工序进行粗算评价,当量计算中,钪含量高的情况下,以铁计杂质含量为1.6%,此时,后续精炼除铁铝消耗的硫酸和液碱价格约300元/t Ni,未考虑渣处理及渣中镍损失等因素。

因此,可通过降低一段除铁铝后液和二段除铁铝后液pH值,同时定量考虑后续杂质带来的负面影响,可以使钪较大程度富集在MHP产品中。

4.2 除铁铝后渣中钪的富集

一段、二段除铁铝后渣可用于钪的提取,可以就地建厂,也可将铁铝渣滤饼运输至钪提取相关地点。传统工艺中二段除铁铝后渣一般未经过压滤,需要新建压滤厂房。另外,提取钪后,需重新进行铁、铝的沉淀,并考虑回收镍、钴。

5 结论

1)红土镍矿中几乎全部的钪在HPAL浸出过程中进入液相,一段、二段除铁铝后液的pH值控制是钪在整个工艺中分配的关键环节,降低一段除铁铝后液和二段除铁铝后液的pH值,有利于钪在MHP产品中的富集,但铁、铝会进入MHP产品,从而造成镍含量降低,增加后续精炼处理成本。

2)一段、二段除铁铝后渣及MHP产品均可作为钪提取的原料。