油田注水设备降耗技术研发与应用

宫艳红 于兴才 齐玉梅 孔红芳 陈亮

(1.大港油田公司第三采油厂;2.大港油田公司第五采油厂;3.大港油田公司第一采油厂)

油田注水开发是我国大部分油田进入中后期开发阶段,补充地层能量,维持、提高油井产能的必然手段[1-2]。柱塞泵因能产生高压,是油田注水的关键设备,也是注水工艺中核心的动力之一[3],主要特点是排量小、泵效高、泵压高及运行灵活[4],但其能耗约占油田开发系统用电的1/4以上,因此实现柱塞泵优化运行是注水系统节能降耗的关键。生产中发现,减少柱塞泵故障、优化维修体系是实现注水泵平稳运行,保证注水时率,降低注水能耗的有效手段。韩露[5]对现代的柱塞泵故障诊断方法进行了分析研究,通过仿真寻找最适合柱塞泵信号的信号分析方法,以轴向柱塞泵为研究对象,搭建故障试验台采集在线的故障信号并进行分析,构建故障特征向量等,保证了柱塞泵故障诊断时高速度、高精度。夏楠[6]对沈阳耐腐柱塞泵双泵头进行改造,将整体液力端缸全部拆除,重新设计进液、出液阀组,把两个泵头整合为一个泵头,在进液阀和出液阀之间增加隔套,实现进出一体化,避免双泵头造成的渗液等现象,降低故障率,提高运行时率。周阳阳[7]采用模糊PID控制规则,对注水井流量控制和变频器转速控制分别搭建模型,根据仿真模型分析两种控制算法下的超调量、调节速度、抗干扰能力等,提高油田注水的效率,减少注水能源消耗,达到节能减排目的。潘永伟[8]分析了影响单耗和泵效等的因素,采用减级、涂膜和单双泵布局调整等措施,减级改造降压后,泵管压差下降了0.9 MPa,平均注水单耗由5.98 kWh/m3下降到5.77 kWh/m3,下降了0.21 kWh/m3;涂膜后注水泵单耗由6.02 kWh/m3下降到5.90 kWh/m3,泵效由71.4%上升到73.8%,见到了显著的节能效果。何建宇[9]通过对杏四~五区东部聚驱注水系统开展的能耗状况调查,挖掘注水系统节能潜力,提出注水系统注水泵减级、区块注入水质统一、注水泵运行模式优化等节能措施,实现年节电506×104kWh的节能效果。但针对柱塞泵通过液力端改造以及提高骨架油封更换质量来提高效率,实现节能降耗几乎没有涉及。这些技术均在某方面上取得了突破,但仍无法满足现有的技术问题。近年来,由于兴才等[10]人发明的衬套式弹簧座及骨架油封拆卸装置,形成了柱塞泵提高泵效、提高操作效率的新认识和新方法,降低了运行能耗和生产成本,在现场应用取得了良好的效果。

1 柱塞泵的工作机理及常见问题

1.1 泵体结构及工作原理

柱塞泵启动后,由原动机通过皮带将动力传递给输入轴的大皮带轮并进行减速,再通过曲轴箱内的曲柄滑块机构将旋转运动变成柱塞的直线运动,柱塞在液缸内做往复运动,改变工作室的容积,使工作室内交替地产生局部真空和高压,不断的吸入和排出液体。

柱塞泵由两部分组成,一是实现机械能转换成压力能,并直接输送液体的部分,称液缸部分或液力端;二是动力和传动部分,称动力端。

1.2 柱塞泵运行现状及常见故障

油田处理水普遍存在矿化度高、含有腐蚀性物质和少量机械杂质的现象,为此在处理水经过注水系统输送增压的过程中不可避免的对设备及配件产生伤害。经过长期生产现场统计得到,柱塞泵在运行中易发生填料磨损、柱塞失效、阀舱损伤、阀组件损坏等故障。

特别是处理水中的腐蚀性物质、机械杂质在高压水的协同下,会使阀组件刺漏损坏,造成泵头吸入端(阀舱)表面出现不同大小、形状和深度的沟槽和蚀点,从而产生很多微小的水道,吸入端密使封垫的失效,导致排出压力下降、泵效下降,需要频繁检修。

同时,柱塞泵连接杆的骨架油封在运行时常出现磨损漏油的现象,如不及时更换则会造成曲轴箱内润滑油减少,严重时可导致曲轴箱研瓦事故发生。现场更换油封时,需使用螺丝刀向外撬才能取出,造成连接杆表面划伤损坏,使其密封性下降,需要频繁更换连接杆。

2 解决方案

2.1 解决泵头阀舱失效的方案

为解决采出水回注过程中高压水对泵头阀舱的冲击损伤,借鉴镗缸加套技术,设计了衬套式弹簧座,将吸液弹簧座功能与衬套结构相互嵌合,即防止了高压水对泵头阀舱的直接冲击,延长了整体泵头的使用寿命,又大幅降低了注水设备运行成本。

2.1.1 结构设计

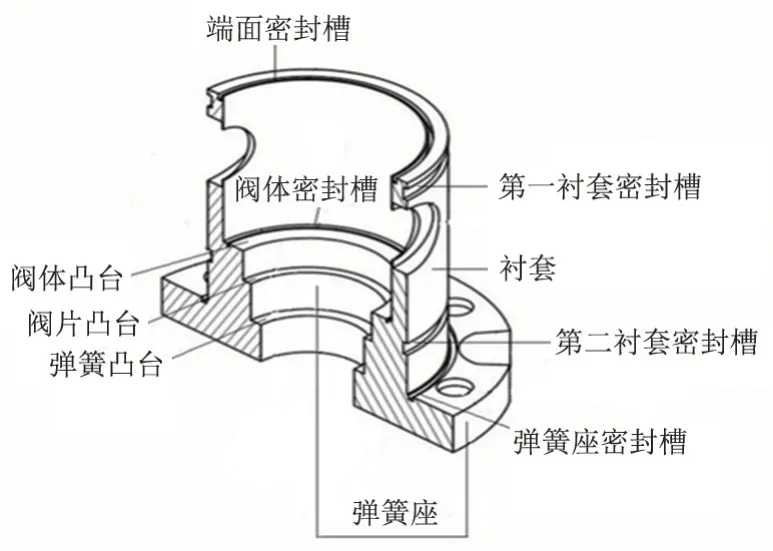

衬套式弹簧座主要由弹簧座、衬套、弹簧凸台、阀片凸台、阀体凸台、第一衬套密封槽、第二衬套密封槽、弹簧座密封槽、阀体密封槽、端面密封槽组成,衬套弹簧座的结构见图1。其中衬套为筒状结构,衬套的侧壁上设置有两个相对的通孔。弹簧座包括一体成型的插入部和连接部,插入部与衬套连接,插入部的外径与衬套的外径相同。连接部设置在插入部的外壁上,连接部用于安装在泵头的端部,衬套的外径与阀舱的内径相适配,且衬套位于液缸内。此设计使高压水流动过程不与泵头阀舱的内壁直接接触,起到保护阀舱的作用。通过设置一体成型的弹簧座和衬套,利用连接部固定衬套,衬套与弹簧座之间没有能使处理水透过的间隙,进一步提高对阀舱内壁的保护效果。

图1 衬套弹簧座的结构Fig.1 Structure of bushing spring seat

2.1.2 实施方法

该设计首先需要对泵头阀舱内壁进行镗孔,孔的深度与弹簧座本体管体长度相同,使其具备加装衬套式弹簧座的空间位置。加工时将弹簧座与衬套加工为一体型,衬套外壁加工吸液孔和三道密封槽,顶部增加一个密封槽。安装时将密封槽内安装“O”型密封胶圈,密封阀舱与衬套之间的间隙,将吸液孔垂直放置插入泵头吸入端内,将弹簧座本体压入泵头腔,用内六角螺栓对角紧固。泵头两端依次安装柱塞总成、阀体总成和压紧法兰。更换时拆除泵头压紧法兰、阀体总成和柱塞总成,拆卸内六角螺栓,用专用工具将弹簧座本体自泵头排出腔向内顶出。

2.1.3 技术指标及技术特点

1)技术规格。成果的主体套体材质为2Cr13,与泵头同材质,加工完成后进行调质处理,增加强度30%以上,O型密封圈材质为丁腈橡胶,每道密封圈耐压20 MPa,三道叠加提高耐压强度,满足设计要求。

2)技术参数。泵头阀舱经过镗孔直径由110 mm增至130 mm;衬套式弹簧座与泵头阀舱为间隙配合,衬套管体上设置三道密封圈可承压45 MPa以上;衬套本体经过270℃调质处理后,强度提高1.5倍,延长衬套使用寿命2倍以上。

3)技术特点。研制了衬套式弹簧座,将损害点由泵头本身转移到了衬套上,使更换泵头的工作量改为更换衬套的工作量,降低员工的劳动强度和操作时的安全风险。延长了受损泵头的使用寿命,通过对现场已受损泵头阀舱进行镗孔再使用,提高了报废泵头的再利用率,降低购置成本。改变了老式吸液弹簧座的厚度,采用调质处理,提高了吸液弹簧座的强度,在原来功能上进行了延展。

2.2 解决连接杆失效的方案

为解决柱塞泵连接杆骨架油封在取出过程中对连接杆刮伤损坏问题,研发了柱塞泵骨架油封的拆卸装置和拆卸方法,提出了面接触拆卸安装柱塞泵骨架油封的新思路,发现了对称牵引原理对连接杆保护的规律,形成了专用+辅助、点面相结合的拆装方法。即提高了骨架油封的更换效率,又延长连接杆的使用寿命,降低了损耗。

2.2.1 结构设计

柱塞泵骨架油封拆卸装置结构见图2,主要由拉套、挡圈、拉钩凹槽、拉钩、斜端面、把手组成,将Z字型拉钩卧在拉套上的凹槽内,拉套部分顺着连接杆插入骨架油封内,旋转拉钩,勾住骨架油封,用挡圈压住拉钩,利用拉套向外的拉力将骨架油封带出,减少拆卸工具对柱塞泵连接杆的损伤。

图2 骨架油封拆卸装置结构Fig.2 Structural diagram of skeleton oil seal disassembly device

2.2.2 实施方法

现场使用时,首先卸掉连接杆卡箍,再卸掉骨架油封压盖,将拉套套接在连接杆上,将两个拉钩放置在拉钩凹槽内并使拉钩一端与前径向凹槽贴合,向前推送拉套穿过油封胶皮刃口进入骨架油封内,向右旋转拉钩另一端与后凹槽贴合,将挡圈连接到拉套丝扣上,旋转把手,即能将骨架油封拉出。

3 应用效果

3.1 现场应用

首次试验应用于大港油田第三采油厂作业六区官28注水站3#泵,取得明显的节能降耗效果。其中衬套式弹簧座共计应用在60台柱塞泵上,经3 a多的跟踪统计,再无因泵头阀舱损伤进行泵头更换作业,达到了预期效果。同时骨架油封拆卸装置及方法累计使用229次,使用后,油封取出时间由21 min下降至9 min,机油日添加量仅为以往的1/2,效果较好。

3.2 经济效益

柱塞泵降耗技术应用后能耗效果对比见表1,3个注水站年累计节电76.69×104kWh,年累计节省机油2 226.5 kg,工业用电0.828元/kWh,机油14.1元/kg计算,累计创效66.7万元,若在大港油田全面推广应用,规模创效可达400万元以上。

表1 柱塞泵降耗技术应用后能耗效果对比Tab.1 Comparison of energy consumption effect after application of plunger pump consumption reduction technology

4 结论

1)衬套式弹簧座将处理水对设备的损害点由泵头本身转移到了衬套上,将传统6人6 h的操作时间降为2人2 h,大幅降低员工的劳动强度和操作安全风险。

2)柱塞泵骨架油封拆卸装置,将传统的点接触拆卸改变为面接触拆卸,提出平行拆装骨架油封的新方法,使骨架油封取出时间由21 min下降至9 min,机油日添加量仅为以前的1/2。

3)通过以上降耗措施,实现注水单耗和机油添加量的明显下降,累计创效66.7万元,为同行业注水系统设备降耗提供了借鉴,取得了良好的经济效益和社会效益。