延迟焦化VOCs气体防治技术应用

陶新建 王峰 凌雪 闫新忠 桑晨(大港石化公司)

中国石油大港石化公司延迟焦化装置建于2003年,原设计冷焦水系统罐体顶部直接放空,未设置除臭吸附设施,在冷焦时,水罐内的恶臭气体直接向大气排放[1]。2011年对冷焦水罐区系统设置了湿法脱硫除恶臭治理设施。随着环保要求及标准的提高,对石化企业的环保要求更加严格,采用湿法脱硫技术处理冷焦水罐区排放的恶臭气体已经不能满足环保的最新要求,且排放气含有较高浓度的H2S和可燃烃,存在中毒和爆炸的双重风险。根据对装置现状和问题分析,形成了冷焦水罐区VOCs治理改造方案,采用密闭排放回收焚烧处置技术。即在水罐顶部增设氮气密封保护,通过VOCs回收撬对罐顶气体进行收集,排放至加热炉鼓风机入口处,随空气进入加热炉焚烧处理,消除安全隐患,提高环保水平,促进企业的稳定、健康发展。

1 延迟焦化VOCs气体来源分析

1.1 工艺简介

延迟焦化装置的基本工艺流程是渣油通过换热和加热炉加热达到需要的焦化反应温度后进入焦炭塔进行热裂化和缩合反应;生成的高温油气经馏分油冷却后进入分馏系统分离出气体、汽油、柴油、蜡油、重蜡油和循环油等馏分,气体和汽油进入气体回收部分进一步加工分离出干气、液化气和稳定汽油;生成的高温焦炭停留在焦炭塔内,用蒸汽和水把焦炭冷却到100℃左右,冷焦过程产生的含油蒸汽进入一个密闭的放空系统进行处理,回收污油和污水,冷焦过程产生的含油、含焦粉热水进入一个密闭的冷焦水处理系统处理,实现冷焦水的循环利用[2-6];冷却后的焦炭采用高压水切除出塔,焦炭和水一起进入焦炭池,通过重力沉降使水和焦炭分离,焦炭采用抓斗吊车装汽车、火车或皮带运输机外送,含焦粉的切焦水进入切焦水处理系统处理,实现切焦水的循环利用。

1.2 延迟焦化装置污染物来源

延迟焦化的原料均为重油,如:常压渣油、减压渣油、催化油浆、乙烯裂解焦油及回收的污油等,原料中含硫化合物、含氮化合物、含氧化合物、胶质、沥青质等含量均较高。原料经过高温裂化和缩合,在生成焦化气体、轻馏分油、中间馏分油、蜡油和焦炭的同时,也将含硫化合物、含氮化合物、含氧化合物分解为H2S、氨、酚等低相对分子质量的化合物以及少量的硫醇、硫醚等恶臭物质。这些低相对分子质量化合物在气态产品的分离过程中,大部分进入气体产品,成为含硫气体的一部分;另一部分随吹汽冷焦放空气体进入放空塔;还有一部分进入冷凝水或气态产品的洗涤水中,作为含硫、含氨的含硫污水排出;少部分还残留在焦炭中的低相对分子质量含硫、含氮、含氧化合物在冷、切焦过程中进入冷焦水,随冷焦水的冷却、处理进入大气或由于跑、冒、滴、漏进入大气。其中的恶臭物质虽然量很小,但由于这些恶臭物质的嗅阈值低(人能感觉其存在的最低浓度即为嗅域),其气味特殊,刺激人的嗅觉后能感觉其存在,造成的环境影响较大[7]。

1.3 延迟焦化VOCs气体排放来源

1.3.1 VOCs气体定义

挥发性有机物,常用VOCs表示,总挥发性有机物有时也用TVOC来表示。根据世界卫生组织(WHO)的定义,VOCs是指在常温下,沸点50℃至260℃的各种有机化合物。大多数VOCs有毒,部分VOCs有致癌性,多数VOCs易燃易爆,不安全。

1.3.2 VOCs气体产恶臭的主要成分

VOCs气体产生恶臭,主要是其中氨、H2S等挥发性无机气体,还包括许多化学成分极为复杂的挥发性恶臭有机物(MVOCs)。MVOCs属于一类极为特殊的挥发性有机物。这些是有毒的空气污染物。另一方面,MVOCs具有较无机恶臭物质更为复杂难辨的恶臭气味。

1.3.3 延迟焦化VOCs气体主要排放源

焦炭塔冷焦水处理采用密闭式的罐式隔油分离、过滤、旋流分离和冷却工艺技术,大大减少了周围环境的污染。但是,冷焦水的热水罐和冷水罐的罐顶均有H2S等恶臭物溢散到大气中,严重影响了职工健康[8-10]。造成这一原因可能是:焦炭塔给水冷焦时,部分冷焦水汽化会带走塔内残留的H2S气体,焦炭塔冷焦水在循环使用过程中,造成H2S富集浓缩。水温高会使冷焦热水罐内冷焦水溶解的H2S气体释放。另外,焦炭塔吹汽及给水冷焦时产生的蒸汽,在接触冷却塔顶冷却器冷凝冷却,经油水分离后排放至冷热水罐回收利用,而这部分含硫污水硫含量高也会加剧冷焦水罐顶散气的恶臭污染。

冷焦水罐区各罐顶有与大气相连接的平衡气孔,有的装置在气孔处设置有脱硫吸附设施,但这种设施,只能吸附部分恶臭气体,对VOCs气体脱除作用不大,这些气体会外排到大气,对周边环境造成污染。在焦化装置处理“三泥”后,造成的污染更具严重。

2 延迟焦化冷焦水罐区治理现状

2.1 冷焦水罐区简介

装置进行过几次改造,主要有:2011年对冷焦水除油罐D-3201,冷焦水沉降罐D-3202AB,污油罐D-3203AB及冷焦水罐D-3204六个罐设置了湿法脱硫恶臭治理设施,在原透光孔处增加了密闭管线,采用抽吸的方式对罐内气体进行抽吸,并采用湿法脱硫处理。2012年为满足全厂污油回炼的需要,在冷焦水罐区新增三泥罐D-3203C,由大港石化设计所设计,罐顶排气并入湿法脱硫恶臭治理设施。以上改造已年代久远,不符合现在的最新环保要求。

2.2 现状

由于原设计冷焦水系统罐体顶部直接放空,呼出部分恶臭气体,2011年对冷焦水系统设置了湿法脱硫除恶臭治理设施,在原透光孔处增加了密闭管线,采用抽吸的方式对罐内气体进行抽吸,并采用湿法脱硫处理,但未对罐体进行密闭。由于增设的恶臭处理设施抽吸力不足,且未对罐体进行密闭处置,除臭效果不明显,现场罐体仍有很大气味。主要问题如下:

1)D-3201及D-3202A溢流及放水期间顶部气体极限H2S含量达200 ppm,可燃气体含量达23.32%(v/v),其中H2含量达7.6%(v/v),存在中毒和爆炸的双重风险。

2)D-3202B,D-3203C及D-3204罐顶透气孔直接与大气连通,部分VOCs气体排出,造成罐区周边有明显异味。

3)D-3203AB虽有呼吸阀,但罐顶呼吸阀附近有明显异味。

近年,随着环保要求越来越高,在VOCs监测治理过程中发现,装置冷焦水罐区的VOCs恶臭气体治理设施的治理效果已经不能满足环保的最新要求。且部分排放气含有较高浓度的H2S和可燃烃,存在中毒和爆炸的双重风险,必须尽快对该部分气体进行密闭回收处理,消除安全隐患,满足环保要求。针对这个问题,必须对装置设备和工艺进行改造,以减少冷焦时产生的VOCs气体对环境的污染。

3 治理方案及问题

依据国标标准,冷焦水罐区VOCs气体排放及设施已不符合国家污染物排放要求,对周边大气环境造成严重的污染,急需整改治理,消除冷焦水罐区无组织气体排放的现状。

3.1 VOCs气体的治理

3.1.1 问题分析

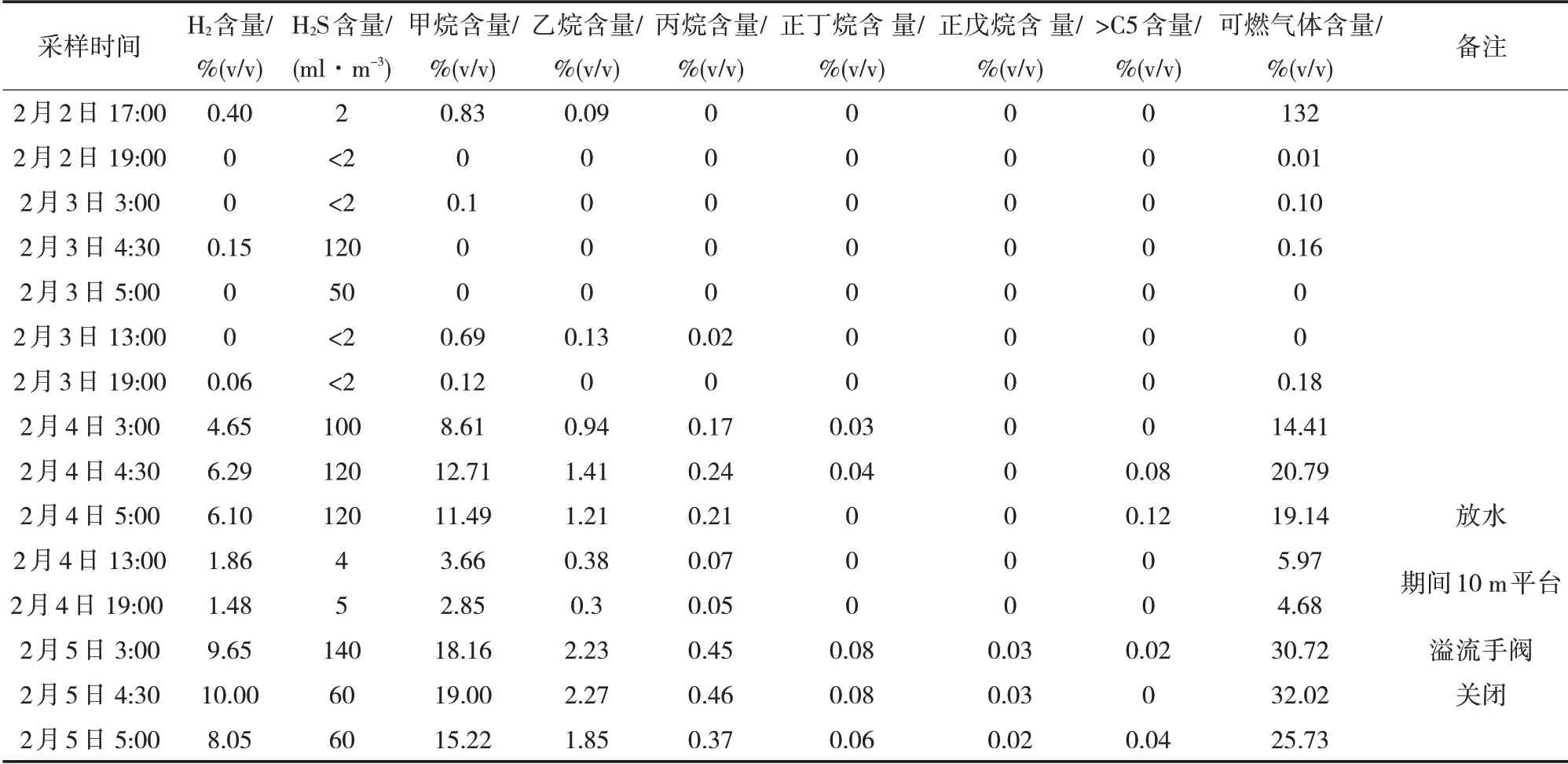

在收集处理罐顶气体前,需首先分析气体的来源及成分,尤其是冷焦水除油罐D-3201及冷焦水沉降罐D-3202A罐顶的可燃气体来源,其短时间内可燃气体含量之高突破以往的认知(冷焦水除油罐D-3201中VOCs气体分析见表1)。为此,车间进行了大量细致的摸排检查工作。最终确定为冷焦塔顶气相中携带可燃气,操作后随着冷焦塔水位升高,塔顶气体被压入冷焦水除油罐D-3201,气体中的蒸汽被水吸收,不凝气在冷焦水除油罐D-3201顶富集,造成冷焦水除油罐D-3201顶可燃气浓度超标。考虑到这种情况操作中难以避免,为消除安全隐患,对罐体进行氮气密封,并对罐顶气体进行收集。

表1 冷焦水除油罐D-3201中VOCs气体分析Tab.1 Gas analysis of cold-coke oil tank D-3201VOCs

3.1.2 收集方案

根据规范要求,工艺装置应避免处理在爆炸极限范围内的气体,若必须处理,需掺入惰性气体将爆炸气体的浓度降至爆炸下限的25%。因此,若采取以往其它装置在罐顶加罩收集的方案,由于没有隔绝氧气,必须掺入大量的空气以降低可燃烃的浓度,这必将大大增加VOCs处理撬的处理量,根据核算,处理能力将由最大1 000 Nm3/h增加至18 656 Nm3/h,极限需增加至25 600 Nm3/h。这不但导致撬设备及各种管线的增大增粗,还将对排放下游产生极大的影响。因此,为保证本质安全,需对罐进行氮封,并对罐顶气体密闭收集。同时为保证收集管线的气密性,防止氧气泄漏进来,在收集总管上设置了磁氧分析仪,监测收集总管中的氧气含量。

3.1.3 VOCs气体排放治理方法分析

1)去火炬系统。根据大港石化全厂气柜气的组成和流量,对废气进入火炬系统进行了核算。核算基准:催化干气8 000 Nm3/h、气柜气2 100 Nm3/h及两者组分性质,在0.3 MPa(G),40℃下,其高位热值为24.119 MJ/kg,低位热值为21.913 MJ/kg。焦化冷焦水罐区呼吸气若排入火炬系统后,最极限工况,900 m3/h且假设全部为热值为0的氮气,混合后高位热值为21.896 MJ/kg,低位热值为19.893 MJ/kg,热值降低约10%。

2)去焦化鼓风机入口。根据延迟焦化加热炉的操作数据,焦化炉鼓风机额定风量87 353 Nm3/h,烟气流量平均为51 500 Nm3/h,通过燃料气组成计算(只考虑氢气、甲烷、乙烷、乙烯)鼓风机理论风量48 300 Nm3/h,考虑部分过剩风量应该50 000 Nm3/h左右。若废气去往鼓风机入口,只占总风量2%,在鼓风机内混合后不会形成爆炸性气体,对加热炉的影响也非常小。考虑到焦化冷焦水罐区废气若排入火炬系统后,燃料气热值的波动对加热炉影响较大;同时,气柜离焦化装置很远。因此,确定将废气排向加热炉鼓风机入口。

3)是否设置脱硫罐认定。根据车间大量的取样分析,罐顶排放气最大H2S浓度约200 ppm。经核算加热炉鼓风机加入这股废气后(900 Nm3/h,200 ppm H2S),焦化炉烟气中的SO2排放数值约为21 mg/m3。实际操作中,废气的量及H2S浓度均小于小于核算取值,因此可不设置脱硫罐。

4)抽空器选取。液环泵的主要优点有:性能可靠,磨损小;液环自密封,密封性好,抽吸力和排出压力高。液环泵的主要缺点有:整个设备比较复杂,阀门多,需排液附带设备多,效率低一般在50%左右,流量调节不便。罗茨风机的主要优点有:结构简单,通过变频调节流量简单,效率高达70%~90%。罗茨风机的主要缺点是长时间使用,转子端易磨损内漏,抽吸力和排出压力不如液环泵。离心风机的主要优点是结构简单,变频调节流量简单,调节范围大,效率高,价格低。离心风机的主要缺点有:抽吸负压能力小于罗茨风机。

综上,因项目可不设置脱硫罐,可选用罗茨风机或离心风机。但由于抽吸废气流量很不稳定,风机抽吸量需在0~1 000 Nm3/h可调。经过罗茨风机厂商反馈,罗茨风机流量在350~1 000 Nm3/h可调,不能满足项目需求。因此,项目最终选取离心风机作为抽空器。

3.2 VOCs气体整改措施

根据问题提出解决方案分析对比,不断调试操作参数。通过摸索操作规律,提出了以下操作方案:

1)对D-3201、D-3202AB、D-3203ABC、D-3204设置氮封系统,氮封阀设定压力300 Pa,系统压力不足时向罐内补充氮气。

2)在D-3201、D-3202AB、D-3203ABC、D-3204罐顶新增紧急呼吸人孔,设定压力1 395 Pa,满足紧急泄放要求,保护储罐。

3)在D-3201、D-3202AB、D-3203C、D-3204罐顶设置呼吸阀,呼吸阀带阻火器。

4)在罐顶设置单呼阀,设定压力900 Pa,在罐内压力超过该值时,排放气通过该油气收集管排放至收集总管。在该线上设置阻火器,并在阻火器前后设置切断阀,阻火器压力降应小于300 Pa。

5)设置尾气处理撬,废气收集过来后,经过冷凝分液通过离心风机压入焦化鼓风机入口。通过设置变频控制风机入口负压及调节风机流量。

6)在焦化鼓风机故障时,联锁停止废气进鼓风机入口,收集废气利用现有的排气筒排走废气。

7)在废气回收总管设置在线氧含量分析仪,监测系统的密封性,并设置紧急隔断阀。

8)对D-3201及D-3202AB罐体进行加强。

3.3 冷焦水罐VOCs尾气治理系统投用情况

3.3.1 VOCs尾气治理系统投用效果

焦化加热炉烟气监测系统SO2含量变化见图1,气体H2S含量最大达424 ppm,可燃气体含量最大达11.43%(v/v),其中H2含量达3.53%(v/v)。

图1 焦化加热炉烟气监测系统SO2含量变化Fig.1 Change diagram of SO2 content of flue gas monitoring system of coking heating furnace

冷焦水罐区尾气风机出口采样数据见表2,将尾气送至焦化加热炉处理,冷焦水罐区VOCs尾气并入焦化加热炉后,烟气在线监测系统SO2含量平均增加6 ppm,最大增加16 ppm,烟气能够稳定达标排放日常冷焦水罐区异味明显降低,基本能够实现各罐密闭,尾气集中处理,尾气氧含量稳定低于5%,基本达到了改造的目的。

表2 冷焦水罐区尾气风机出口采样数据Tab.2 Sampling data of exhaust fan outlet in cold coke tank area%(v/v)

3.3.2 投用后问题求解及优化操作

冷焦水罐区VOCs气体治理系统投用后,在系统运行过程中,出现了一些问题,影响到系统的平稳运行,主要是以下几项问题:

1)冷焦水罐区VOCs尾气风机频繁启停的问题由于受延迟焦化装置溢流、放水等间歇性工况的影响,原设置的尾气风机启停条件易被触发,造成尾气风机频繁启停,影响冷焦水罐区VOCs系统的稳定运行。

为确保清洁生产,车间积极集中技术力量开展问题攻关,优化DCS组态及调整PID参数,一是将冷焦水罐区尾气风机自动启动及停止增加延时;二是增加冷焦水各罐罐顶压力低于指标时的停机条件;三是将冷焦水罐区尾气风机停机逻辑修改为自动停机后PID进入手动状态,阀位OP值进入预设值。

2)冷焦水罐区VOCs系统氮气量消耗量偏高。优化冷焦水罐区VOCs系统氮封压力从而降低氮气用量。将冷焦水罐区VOCs系统氮封压力从300 Pa降至50 Pa,保障氮封效果的前提下,降低了补氮气频次和氮气用量,节能降耗。

3)积极修复罐区安全附件从而减少VOCs泄漏。在VOCs系统运行期间,为了验证治理效果,定期检测冷焦水罐区VOCs数据。经长期跟踪测试发现,在系统运行约三个月后,各水罐顶附件的密封件出现不同程度的泄漏,VOCs气体检查数据最高达1×104ppm,拆检安全附件发现,安全设施的密封胶垫老化变形,不能有效密封,造成VOCs气体泄漏。为了达到治理效果,需要及时修复冷焦水罐区安全附件,处理VOCs泄漏点,并定期对水罐安全附件及周边进行监测。

4)尾气线速较高,尾气风机出口管线易夹带凝液。尾气风机出口管线夹带凝液,冬季生产底部管线可能发生冻凝,且尾气携带凝液可能影响鼓风机运行。离心风机出口排凝通过伴热管线引至三泥罐水封液面以下10 cm;鼓风机入口低点增加排凝,液体通过分液包后进入污水系统;通过以上措施达到排凝兼顾防止空气窜入废气总管的作用。

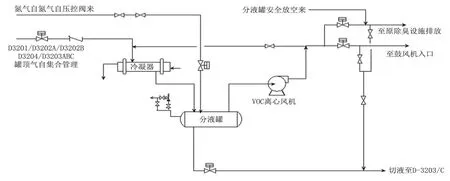

5)溢流、放水初期,冷焦水罐超压破封。溢流、放水初期,冷焦水罐压力会突然升高,造成罐顶安全附件起跳,向大气排放VOCs气体,对周边环境造成污染。据DCS分析超压原因得知,由于冷焦水是由冷焦水沉降罐底部进入,管内介质液位高于入口,形成液封,溢流初期,溢流液体进入溢流线,将管内的气体压缩,直道管内气体压力大于罐内液柱高度形成的压力,压缩气体突破水封突然释放,使罐内压力突然升高,罐顶尾气无法及时进入总管,造成罐内压力偏高,罐顶安全附件起跳。为了解决冷焦水除油罐D-3201超压问题,采取了一下几种措施:对冷焦水放水流程进行改造,在放水线上安装一条与D-3201顶部连接的管线,将管线内的气体直接排入D-3201顶部,避免在放水线形成气袋,对罐顶压力造成冲击;进一步监测放水、溢流等间歇性操作时,罐内水量快速上升时罐内压力变化,通过细化操作手法的方式控稳罐内压力;通过摸索操作规律,有效改善了冷焦水罐区VOCs尾气风机的运行工况,提高了系统稳定运行的可靠性,实现了清洁生产提质增效双赢,冷焦水罐区VOCs尾气处理撬工艺流程见图2。

图2 冷焦水罐区VOCs尾气处理撬工艺流程Fig.2 Process flow chart of VOCs tail gas treatment skid in cold coke tank area

4 结论

冷焦水罐区VOCs回收系统投用后,解决了一些生产问题和操作瓶颈,系统运行平稳。收集的废气通过尾气风机升压送入焦化加热炉鼓风机入口,进行燃烧处理,加热炉运行正常,烟排放达到环保指标,冷焦水罐区各罐顶呼吸阀处正常工况下VOCs检测达标,检测数据均小于国标规定,原可燃烃短时达到爆炸极限的D-3201及D-3202A的爆炸隐患消除,从而达到冷焦水系统VOCs减排、安全、清洁生产的目的。冷焦水罐区VOCs治理项目回收尾气量900 Nm3/h,可燃气含量达23.32%(v/v),燃料气按照1 000元/t计算,可节约10.2万元/a,电耗约8.4×104kWh/a,综合以上计算,每年可节约1.8万元。

该改造方法及技术,经实践应用,对VOCs尾气排放治理效果理想,投资少,适用面广,具有很大的社会效益,对大气环境具有很好的防治保护作用,效果明显,值得推广。