国内某大型高炉炉缸异常侵蚀分析

张兴胜 迟臣焕 何志军

(1.鞍钢集团钢铁研究院本钢技术中心,2.辽宁科技大学材料与冶金学院)

随着炼铁技术的快速发展,高炉大型化已成为当前主流方向,大型高炉具有吨铁投资低、能耗低、劳动生产率高和环保效益高等优点[1-5]。炉缸运行状态已经成为发挥大型高炉高效、低耗优势的限制性环节,影响大型高炉炉缸长寿的因素很多,除设计、耐材质量和砌筑质量外,高炉生产过程中的原燃料条件、炉缸冷却制度及操作制度等对炉缸长寿的影响亦不容忽视[6-10]。

1 国内某高炉结构及炉缸异常侵蚀概述

国内某高炉炉容在4 000 m3以上,炉缸采用日本NDK超微孔大块炭砖+陶瓷杯设计。二代炉役于2018年5月4日点火开炉,炉缸(标高7.79 m,插入深度250 mm)炭砖温度在115 ℃左右,随着产量增加,炭砖温度升高,基本在250 ℃上下波动。从2020年6月末开始,1号铁口下方,炉缸(标高7.79 m,插入深度250 mm)炭砖温度从250 ℃开始上升,2020年10月20日年修前最高温度达到403 ℃,到2021年10月3日最高温度升至560 ℃。3号铁口下方,炉缸(标高7.79 m,插入深度250 mm)炭砖温度2020年6月升至270 ℃,年修送风后温度恢复稳定,长期在120 ℃上下波动。考虑安全生产,通过停氧、限产、堵风口和配加钒钛矿等一系列措施,炉缸温度处于可控范围,控强度生产4个月,于2021年10月11日安全停炉并进行破损调查,本代炉役仅维持3年5个月。

2 高炉炉体破损调查

调查发现炉身中下部至炉腰铜冷却壁镶砖出现不同程度破损,随着高度降低,镶砖破损程度趋于严重。分析原因:一方面是高炉生产正常磨损,包括炉料摩擦、气流冲刷等因素;另一方面是停炉过程打水急冷,镶砖产生较大的局部应力,导致镶砖断裂,全炉冷却壁无严重破损。

6段铜冷却板位于炉腹下部,停炉后发现冷却板间耐火砖保持较好,仅与风口组合砖接触处略有侵蚀。目标高炉共38个风口,风口区域位于5段冷却壁处,风口区基本完好。

目标高炉共有4个铁口,铁口孔道位于13层炭砖位置。破损调查发现该区域炭砖侵蚀程度一般,铁口炭砖与炉缸炭砖镶嵌处发生局部侵蚀,部分砖缝处出现渗铁片,其他非铁口区域炭砖保持完好。

6~9层炭砖位置为炉缸炭砖侵蚀最严重的区域(即“象脚区”)。炭砖侵蚀严重区域主要集中在12~17号风口夹角区域以及32~34号风口夹角区域,与日常监控高温区域完全吻合,侵蚀部位呈半弧状,是渣铁冲刷侵蚀后呈现的自然状态。最薄点为7层炭砖15号风口处,炭砖残厚仅为605 mm(设计厚度为1 605 mm),与炉缸异常高温点对应,严重威胁到高炉安全生产,该区域的侵蚀直接影响了高炉寿命。

18~23号风口下方8~9层炭砖出现破损。由于清料过程中对该部位炭砖破坏严重,无法准确量化侵蚀深度,但由于受到渣铁侵蚀炭砖自身结构变得疏松,在清料过程中受到相同外力作用下,相比其他部位,该部位炭砖更易脱落。

3 异常侵蚀原因分析

3.1 取样分析

破损调查现场共取样50余份,主要围绕炉缸炭砖、陶瓷杯周向表面位置进行取样,对具有代表性试样进行成分化验分析及讨论,矿渣试样和渗铁片成分如表1和表2所示。

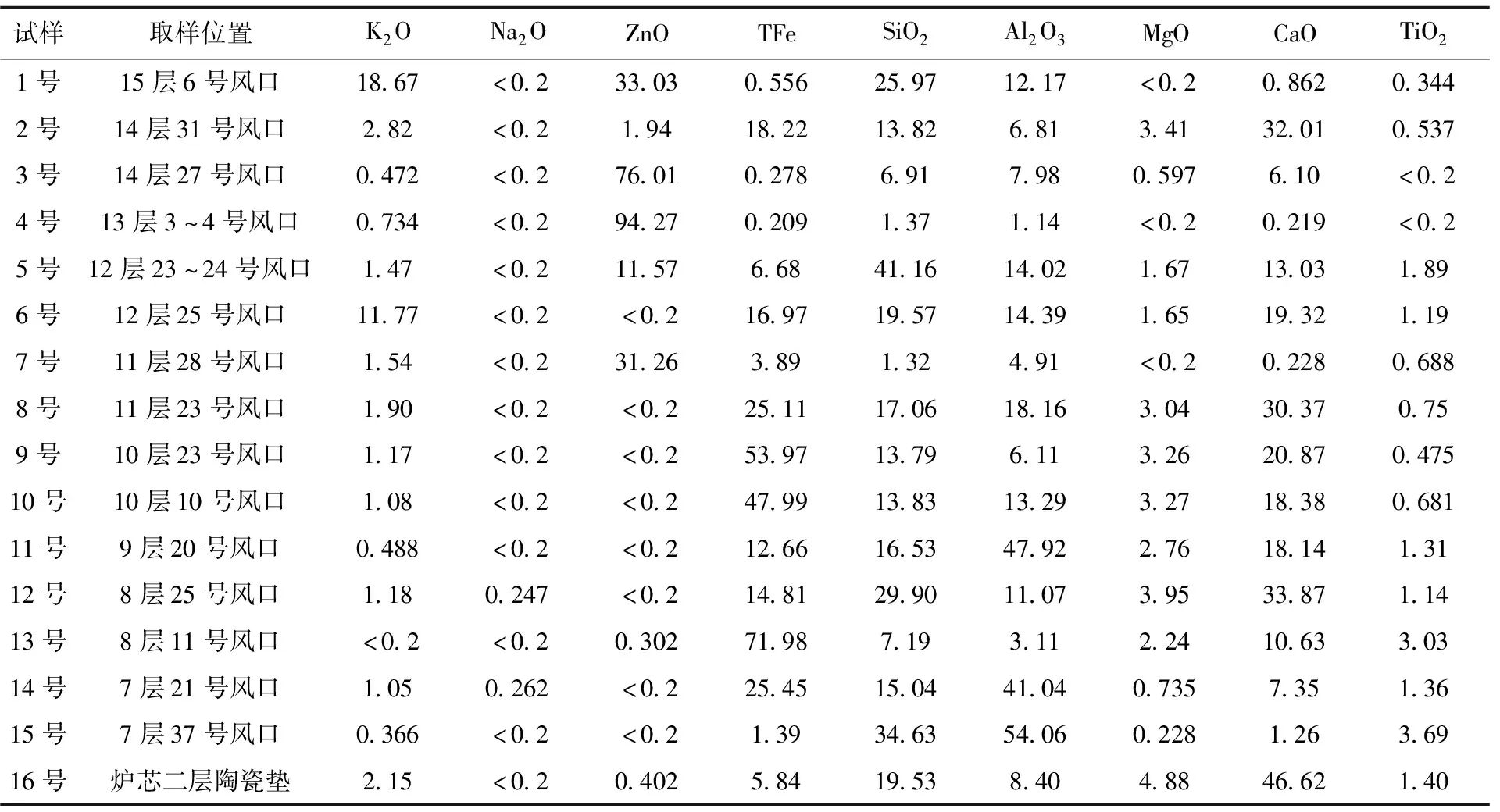

表1 矿渣试样成分 %

表2 渗铁片成分 %

由矿渣样成分可知,Zn主要富集在11~15层区域,即炉缸上部到风口区域。根据渗铁片成分可知,Zn在炉缸上部区域砖缝中的渗铁片中出现,下部渗铁片中Zn含量较少,同样证明了Zn的富集区域主要在炉缸中上部。矿渣样整体K含量较高,且富集区域为整个炉缸,需引起注意。Ti富集区为炉缸9层以下位置,炉缸上部取样Ti含量较少,判断在采用钛矿护炉操作时,对炉缸中下部有一定保护作用。

3.2 生产数据统计及炉缸均匀性分析

3.2.1 风口及鼓风参数分布特性

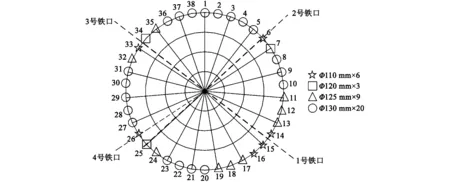

为保护铁口附近炉缸,减弱高温渣铁的冲刷作用,目标高炉开炉初期采取缩小铁口对应风口直径措施,风口直径分布如图1所示。通过流体软件建模计算且模型验证合格后,得到该风口直径分布条件下鼓风参数特性分布,模型中热风体积流率为7 000 m3/min,热风温度为1 200 ℃,鼓风压力为0.405 MPa。

图1 风口直径分布

实际风口直径条件下各风口风速、热风体积流率、鼓风动能分布如图2所示。

图2 风速、热风体积流率、鼓风动能分布

平均风速为271.81 m/s,由于6号、14号、15号、16号、26号及33号风口直径最小为110 mm,风速较大,分别达到283.73、286.06、285.61、285.63、285.75及283.85 m/s,整体风速分布与风口直径分布呈现负相关。

平均热风体积流率为184.07 m3/min,整体热风体积流率分布与风口直径分布呈现正相关关系,6号、14号、15号、16号、26号及33号风口热风体积流率同比其他风口较小,分别为160.81、162.21、161.84、161.70、162.01及160.91 m3/min,而大直径(130 mm)风口热风体积流率均达到200 m3/min以上。

平均鼓风动能为14 897.19 kg·m/s,鼓风动能分布与风口直径分布呈现正相关关系,6号、14号、15号、16号、26号及33号风口鼓风动能同比其他风口较小,分别为13 187.62、13 521.88、13 448.40、13 439.15、13 476.04及13 207.21 kg·m/s,而大直径风口鼓风动能均达到15 000 kg·m/s以上。

综上所述,根据风口及鼓风参数分布特性分析,由于采用局部(对应铁口位置)缩小风口直径措施,使得鼓风参数的均匀性变差,即相应风口热风体积流率减小,鼓风动能减弱,风口回旋区长度缩短,炉缸死焦堆相应位置变大,炉缸内部炉墙与死焦堆间铁水通道变窄,渣铁流速增大,导致炉缸相应位置承受渣铁冲刷强度增加,寿命缩短。此外,缩小风口直径是为了降低对应风口的热风体积流率及鼓风动能,缩小回旋区体积,减少高温渣铁产生量,减弱对炉缸相应位置冲刷,如何平衡上述矛盾需在生产实践中进一步探索。

3.2.2 铁量、铁次及铁口深度分布特性

对目标高炉上代炉役铁量、铁次及铁口深度进行统计,由于炉缸温度从2020年6月末开始升高,因此目标高炉上代炉役定为从2018年5月到2020年6月。

上代炉役累计总铁量为7 688 551.49 t,单个铁口平均铁量1 922 137.87 t,1号、2号、3号和4号铁口铁量由开炉到2018年年末累计分别为603 242.3、572 293.18、625 860.92和548 222.58 t,到2019年年末累计分别为1 520 470.2、1 497 757.89、1 539 819.82和1 398 454.28t,到2020年6月累计分别为1 943 267.8、1 956 588.79、1 976 292.82和1 812 402.08 t,四号铁口铁量低于平均铁量109 735.79 t。

上代炉役总铁次为8 044次,单个铁口平均铁次2 011次,1号、2号、3号和4号铁口铁次由开炉到2018年年末累计分别为623、612、632和611次,累计到2019年年末分别为1 568、1 585、1 552和1 540次,累计到2020年6月分别为2 005、2 041、2 024和1 974次,四号铁口铁次低于平均铁次37次。

上代炉役各铁口深度均呈现先深后浅的趋势,通过对比发现,2号、4号铁口深度低于3 m的次数多于1号、3号铁口的,其中1号铁口深度低于3 m为26次,2号铁口为39次,3号铁口为25次,4号铁口为45次。铁口深度分布特性与上述铁量分布特性契合明显,铁口深度较浅,对应铁口出铁量较低。

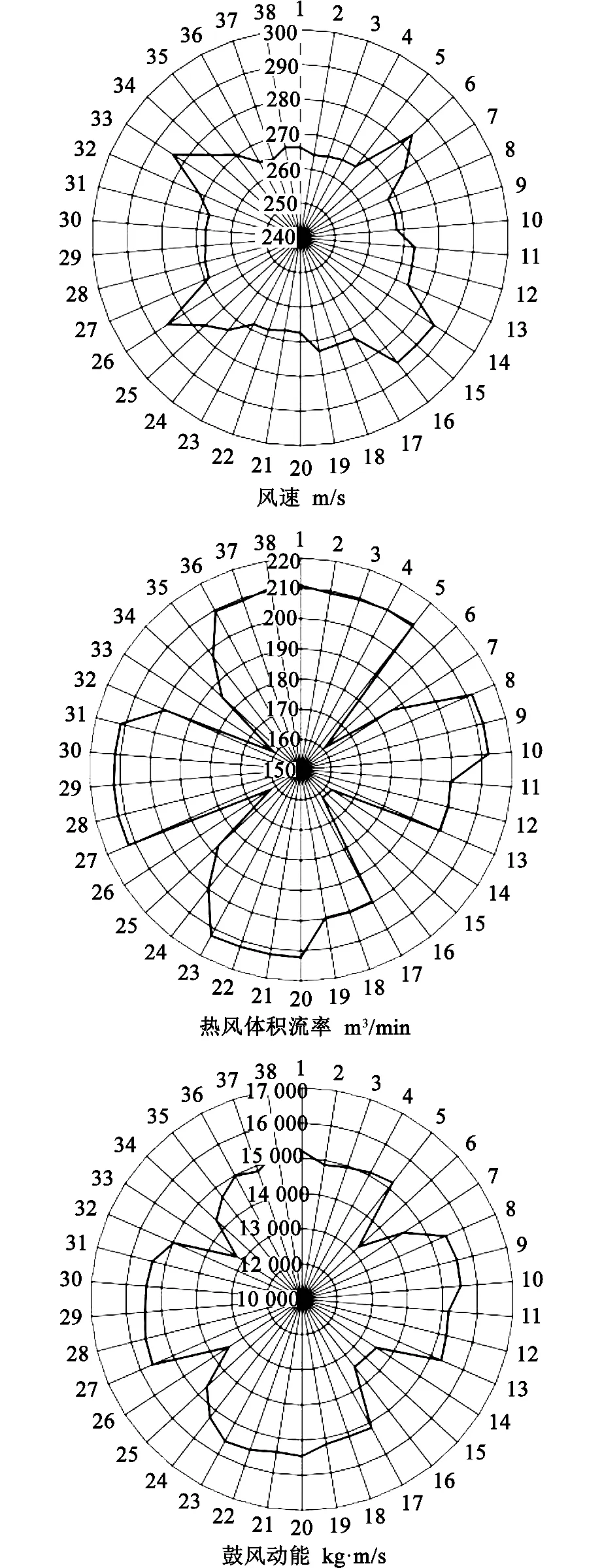

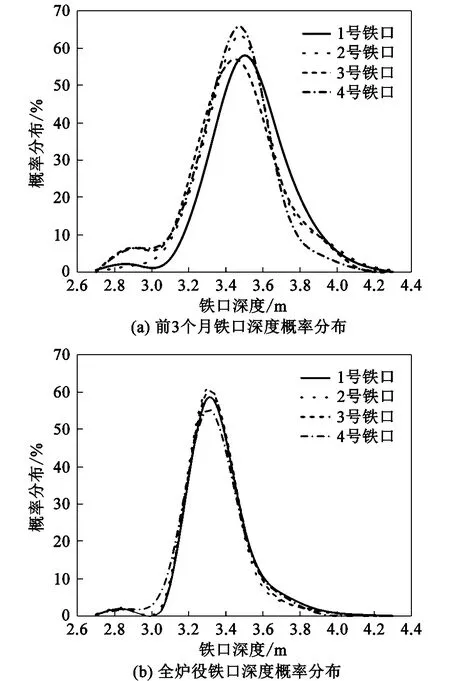

为进一步明晰目标高炉上代炉役各铁口深度分布特性,对各铁口铁次深度进行了数据统计及概率分布分析,如图3所示。

图3 铁口深度概率分布

开炉初期(开炉前三个月),4个铁口深度主要分布在3.4~3.6 m之间;铁口深度在3.8 m以上概率范围,4号铁口概率分布最低,为4.878%,1号铁口概率分布最高,为14%;在3.0 m以下概率范围,3号、4号铁口概率分布较高,1号、2号铁口概率分布较低。

在整个炉役范围统计分析发现,4个铁口深度主要分布在3~3.5 m之间,且4号铁口深度在此范围概率分布最低;铁口深度在3.8 m以上概率范围,4个铁口深度概率分布基本相似;在3.0 m以下概率范围,4号铁口概率分布较高,为2.28%。

综上所述,通过铁量、铁次及铁口深度分布特性统计分析发现,目标高炉炉缸工作特性出现不均匀分布,主要特点为4号铁口铁量少、铁次少、浅铁口次数较多,因此该区域大量渣铁由4号铁口两侧的1号、3号铁口分担,导致1号、3号铁口附近炉缸承受渣铁冲刷强度增加。在假设炉缸砖衬质量及砌筑质量相同条件下,1号、3号铁口附近炉缸更易发生侵蚀,1号、3号铁口附近炉缸都发生温度升高情况,且1号、3号铁口附近炉缸7、8层炭砖均发生侵蚀,分析结果与实际情况相符。

4 结论

目标高炉设计使用寿命15年,而本代高炉因炉缸局部发热仅生产3年5个月,提前进入大修,属于典型的炉缸异常侵蚀案例。炉缸侵蚀位置集中在炉缸6~9层炭砖,属于炉缸象脚区域。异常侵蚀严重部位为1号铁口对应炉缸7~8层炭砖位置,此处设计炭砖厚度为1 605 mm,残厚仅为605 mm,是导致高炉大修的主要因素。此外,3号铁口对应炉缸7~9层炭砖均呈现一定程度侵蚀,其他部位炉缸完整。根据破损调查、取样分析及生产数据分析得到以下结论:

(1)虽有K、Na、Zn元素富集,但未发现上述元素直接导致炉缸异常侵蚀的证据;

(2)由于采用局部(对应铁口位置)缩小风口直径措施,使得鼓风参数均匀性变差,导致炉缸死焦堆周向形状均匀性变差,铁水通道局部变窄,环流增强,是炉缸异常侵蚀的原因之一;

(3)通过铁量、铁次及铁口深度分布特性统计分析发现,目标高炉炉缸工作特性呈现不均匀分布,主要为4号铁口深度浅、铁量少、铁次少,直接导致1号、3号铁口渣铁量大,铁口附近炉缸承受渣铁冲刷强度增加,是炉缸异常侵蚀的主要原因。