涡轮增压器电控废气旁通阀的失效分析

黄振霞,姚源,田彤,马学文

上汽通用五菱汽车股份有限公司,广西柳州 545007

0 引言

由于国内排放要求及油耗要求日益严苛,市场上使用废气涡轮增压器的增压汽油机也日趋增多。涡轮增压器涡端通常会集成废气旁通阀机构。相对于气动废气旁通阀,电控废气旁通阀机构能够更灵活地控制增压器废气旁通阀的开启和关闭。低负荷时,降低发动机的排气背压从而降低油耗;同时减少排气的热量损失,实现三催系统的快速起燃,达到降低排放的目的。此外,电控废气旁通阀的控制精度更高,发动机的瞬态性能、排放以及驾驶性上的响应更快,提高整车的加速性[1]。

然而,电控废气旁通阀机构除了机械运动机构外还有电控部件,控制策略及模型也不同于气动执行器。随着电控废气旁通阀的广泛应用,涡轮增压器的失效模式也相应地增加。

1 增压器电控废气旁通阀失效模式

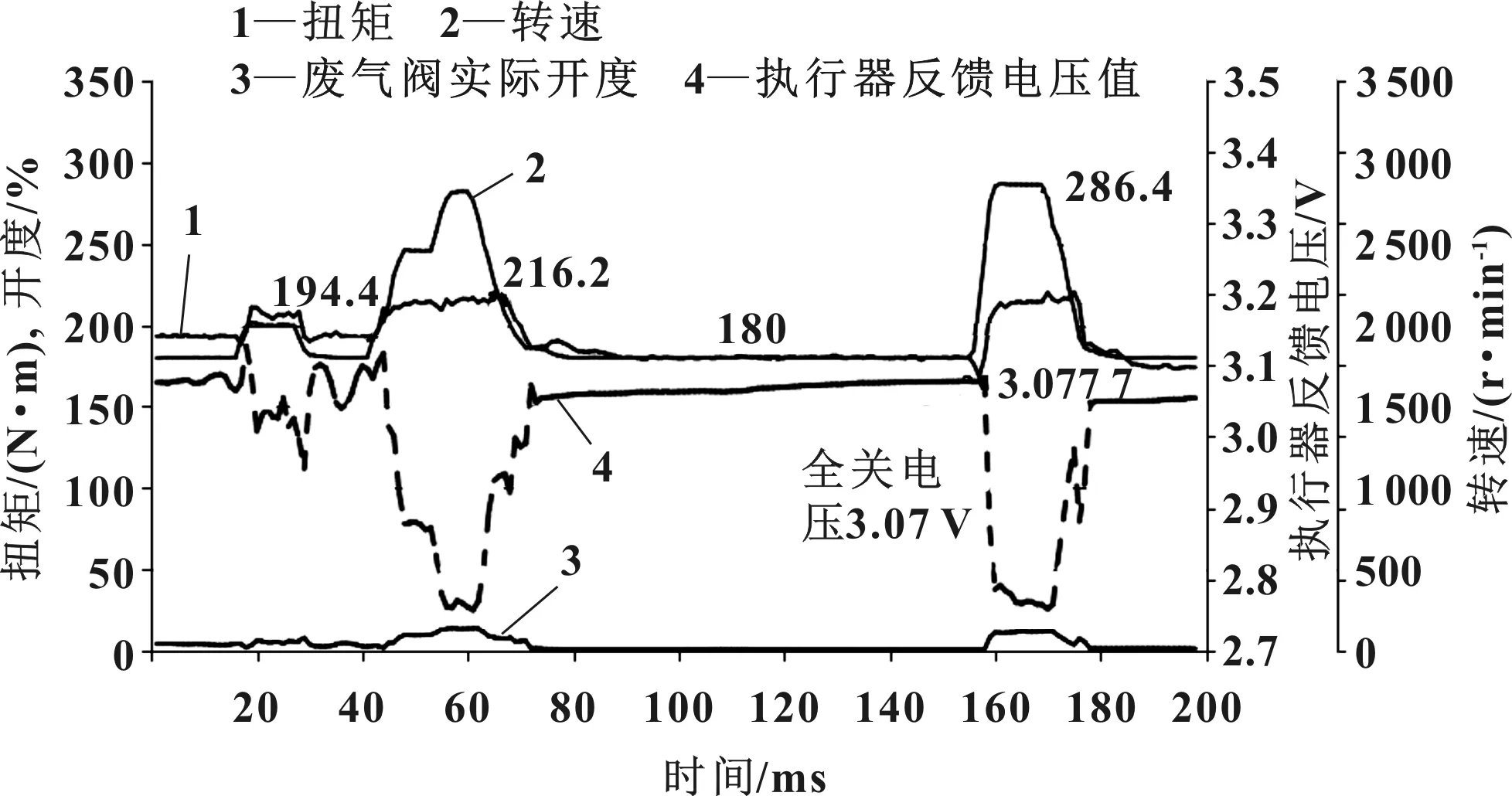

在某涡轮增压发动机性能试验中,当转速为1 000 r/min拉升至1 800 r/min时扭矩正常,而转速拉升至3 000 r/min以上再降至1 800 r/min时扭矩下降约10 N·m。更换增压器后,上述故障消除。对比台架数据发现,1 800 r/min扭矩异常时,对应的废气旁通阀目标开度为0,实际开度也是逼近0,但是对应的执行器反馈电压值只有不到3.1 V(图1),与图纸要求的全关电压相差较远。即使考虑热膨胀的影响,全关电压不应小于3.21 V。

图1 废气旁通阀开度及执行器反馈电压示意

2 电控废气旁通阀介绍

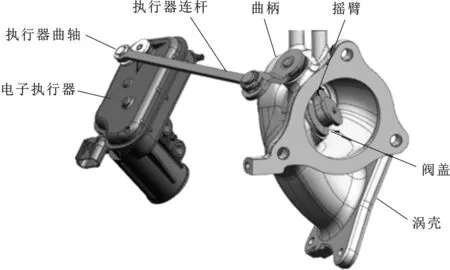

如图2所示,涡轮增压器电控废气旁通阀机构主要由固定于压端的电子执行器、执行器曲轴、执行器连杆、曲柄、摇臂、阀盖等组成。

图2 电控废气旁通阀机构示意

电控废气旁通阀的控制包括废气旁通阀实际位置计算、零位自学习、废气旁通阀软着陆三大功能块。电子执行器全关电压由ECU对废气旁通阀零位自学习得到。由于执行机构的尺寸偏差、热膨胀、机构磨损等因素影响,造成废气旁通阀全关的物理位置会存在偏差,对应的电压值也会变化。为保证增压器的控制精度、保证实际使用中发动机的性能,ECU会对增压器废气旁通阀电子执行器全关电压进行自学习。实时地获取实际废气旁通阀全关执行器电压值,再根据全关电压计算不同开度对应的电压值,控制废气旁通阀达到对应工况下的开度[2-3]。

电子执行器自学习失败或错误的表现为:废气旁通阀无法精确控制,无法关到实际需要的位置,造成发动机性能异常(如功率、扭矩下降)。

触发自学习的条件:

(1)上电自学习;

(2)开度小于4% (设定值)时运行过程中的自学习,需要开度大于30%以后才会进行下次运行过程中自学习。

3 失效原因分析

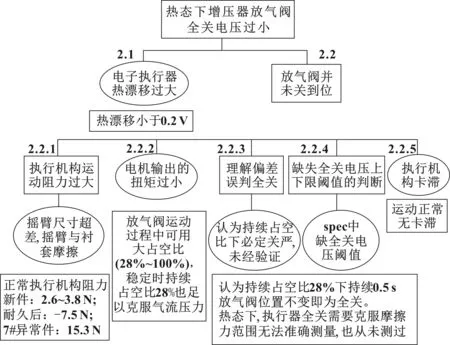

针对废气旁通阀全关电压过小问题进行故障树分析,如图3所示。

图3 旁通阀全关电压过小故障树分析

电子执行器内的角度位置传感器受到温度变化的影响,存在一定的热漂移(小于0.2 V)。对故障增压器的电子执行器做热漂移测试,热漂移量小于0.15 V在接受范围内。

全关电压过小还可能是废气旁通阀并未关严,而误判为关严,即电子执行器自学习失败,学到了错误的全关位置。

进行反复尝试和对比发现,冷态手动自学习零位电压为1.53 V,对应0开度时的执行器反馈电压为5-1.53=3.47 V。而发动机运行时的自学习零位电压,受排温影响,在1.51~1.92 V间变化。当转速为3 000 r/min降至1 800 r/min时,自学习零位电压大于1.9 V,对应废气阀的目标开度为0,执行器反馈电压值不到3.1 V,此时电子执行器占空比接近28%。试验中当自学习零位电压小于1.8 V时,并不存在扭矩下降的问题。

在“3 000 r/min降至1 800 r/min扭矩下降约10 N·m,对应的废气阀目标开发0及实际开度为1.8%,执行器反馈电压值只有不到3.1 V”的情况下:人为沿着拉杆往关闭方向拉动废气阀曲柄,发现执行器反馈电压增大至3.23 V,执行器实际开度减小为-2.8%。发动机扭矩恢复至正常水平。

增压器控制软件逻辑认为:在废气旁通阀电子执行器允许的持续占空比下,废气旁通阀就能关严。而实际废气旁通阀开度却是4.6%[1.8%-(-2.8%)=4.6%]。对废气旁通阀关闭阻力并未做过测试,不同工况点下持续占空比是否能够关严废气旁通阀也未做过校验。

综上,可判定扭矩下降原因为:在转速为3 000~1 800 r/min内触发了增压器废气旁通阀自学习,而此时电子执行器持续占空比并不能将废气旁通阀关严,ECU学到了错误的零位(0开度位置)。

经检查,ECU还未增加增压器废气旁通阀全关电压上下限阈值的判断;故障增压器的废气旁通阀执行机构也并无卡滞。对故障增压器和库存增压器新样件的废气旁通阀关闭曲柄侧推力进行测试发现:全新增压器样件,关闭废气旁通阀的曲柄侧推力为2.6~3.8 N,均值为3.0 N。

而故障件关闭废气旁通阀曲柄侧推力为15.3 N,相较新件高出很多,库存增压器废气旁通阀关闭曲柄侧推力分布如图4所示。

图4 库存增压器废气旁通阀关闭曲柄侧推力分布

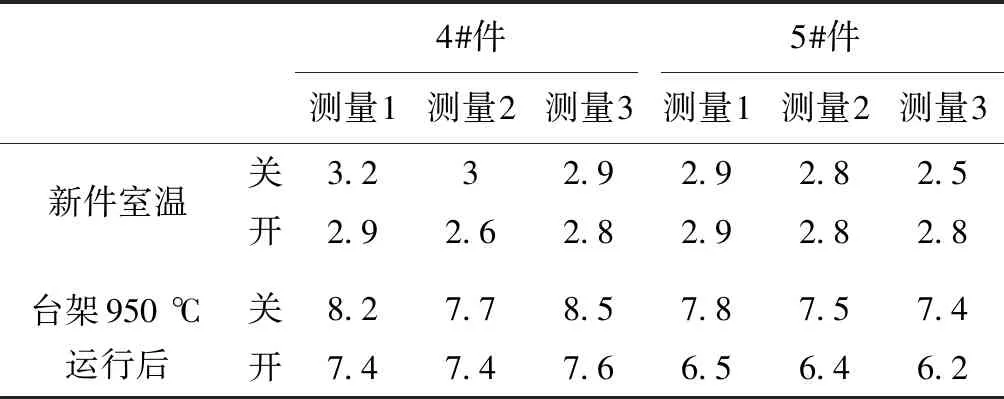

考虑到经过高温,废气旁通阀执行机构热膨胀会造成关闭时曲柄侧推力增大,分别测量新件在室温、300、500 ℃下、台架高排温下运行2 h和8 h后的废气旁通阀关闭曲柄侧推力。由表1和表2可知,高温(≥500 ℃)下,曲柄侧推力由新件时的3 N增大至约9 N。故障件关闭废气旁通阀曲柄侧推力为15.3 N,依然明显过大。

表1 涡轮摇臂开闭推力测试(温度箱) 单位:N

表2 涡轮摇臂开闭推力测试(增压器台架) 单位:N

怀疑故障件存在零部件质量问题,对故障件进行拆解分析及尺寸检测。同时,预留一定的余量,按照10 N的关闭侧推力校核电子执行器持续占空比下是否能够提供足够的扭矩。

3.1 故障件拆解分析及尺寸检测

拆解故障增压器发现,衬套端面和摇臂端面靠近阀片一侧有明显的摩擦痕迹,如图5所示。对摇臂进行尺寸检测发现,摇臂转轴同轴度、垂直度超差,导致废气旁通阀关闭过程中摇臂端面与衬套面异常摩擦,执行机构运动阻力增大。

图5 故障件摇臂端面异常磨损

3.2 电子执行器扭矩校核

电子执行器扭矩校核相关参数示意如图6所示。

图6 电子执行器扭矩校核相关参数示意

利用外特性中各发动机转速下的涡前、涡后压力计算对应转速下关闭废气旁通阀需提供的扭矩。

关闭废气旁通阀所需的扭矩T为:

T=f·L1+(p1t·C·A1-p2t·A2)·L2

(1)

式中:T为废气旁通阀关闭需要提供的扭矩;f为曲柄需克服的最大摩擦力(侧推力),f=10 N;p1t为对应工况下的涡前绝对压力;p2t为对应工况下的涡后绝对压力;c为涡前压力脉冲系数;A1为废气旁通阀孔面积;A2为废气旁通阀盖面积;L1为曲柄长度;L2为摇臂长度。

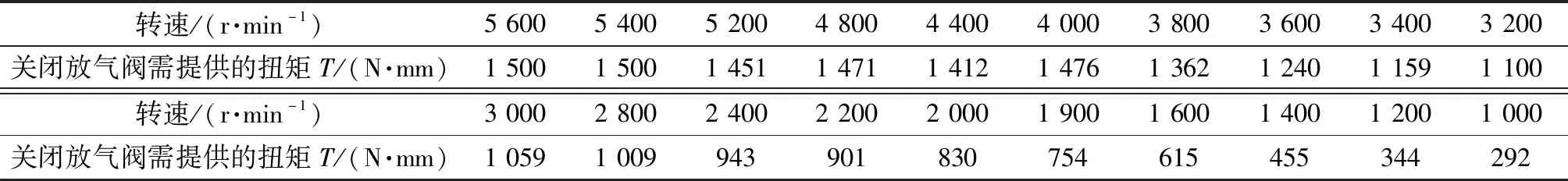

由表3可知,当转速大于1 900 r/min时,需求的扭矩大于持续占空比下可以输出的扭矩(780 N·mm),废气旁通阀无法在持续占空比下关闭。

表3 各转速下关闭废气旁通阀需提供的扭矩T

本款增压器控制逻辑为:在废气旁通阀电子执行器允许的持续占空比下,废气旁通阀就能关严;且持续关闭废气旁通阀,无论持续时间长短,电子执行器输出的占空比都不能超出其允许的持续占空比。故而,只能用电子执行器在其持续占空比下能输出的最小扭矩(780 N·mm)来做扭矩校核。

从标定数据来看,1 900 r/min以上转速并不需要持续关闭废气旁通阀;只有触发自学习时,或是在增压器效率下降后或是高原环境下,才需要用持续占空比关闭废气旁通阀。

对于高于1 900 r/min触发自学习,学到错误的全关位置,也不影响转速降至1 900 r/min以下的废气旁通阀关闭。原因是在控制逻辑中,当目标开度0、反馈的开度也是0时,若增压压力依然未达到目标压力,占空比将持续增大至持续占空比,此时反馈的废气旁通阀开度出现负值。

对于增压器效率下降及高原环境使用的情况,由于废气旁通阀的需求开度取决于需求进气压力,当实际压力达不到需求进气压力时,1 900 r/min以上转速可能需要持续全关废气旁通阀。但废气旁通阀关闭需要的扭矩,与涡前涡后的压差关联,间接地与增压压力关联。当增压压力较小时,可以理解为废气旁通阀关闭需要的扭矩也较小。所以,此时持续占空比也是可能关严废气旁通阀的。

4 结束语

废气旁通阀关闭时并不是绝对密封的,允许的泄漏量为10~20 L/min,实际的泄漏量与压紧力、压紧面的平面度和粗糙度等都有关系。废气旁通阀压紧力又等于持续占空比输出扭矩减去关闭需求的扭矩T,与发动机的具体运行工况相关。所以关闭废气旁通阀时的泄漏量是随零件差异和具体运行工况波动的。零件制造不可能没有偏差,也不可能做到完全一致,如果在某些工况点必须要持续关闭废气旁通阀,由于增压器没有任何的调整余量,零件的个体差异必然造成同款发动机间的扭矩波动。故而建议给废气旁通阀开度预留一定的余量,尽可能降低需求废气旁通阀持续全关的概率。此外,在性能开发阶段需用发动机外特性数据校核废气旁通阀持续占空比扭矩输出是否满足需求;还需增加对关闭废气旁通阀曲柄侧推力的检测,避免在搬运或安装过程中造成零件损伤导致曲柄侧推力过大。