航空燃油泵入口回流抑制方法研究

胡红林,凡佳飞,崔宗泰

1.航空工业南京机电液压工程中心,江苏 南京 211106

2.空军装备部驻上海地区军事代表局驻南京地区第三军事代表室,江苏 南京 211106

离心式叶片泵具有结构简单、可靠性高、尺寸小、重量轻、效率高、安全性好、流量大、适应高转速等优点[1]。航空燃油泵作为飞机燃油系统中的重要增压部件,广泛采用离心式叶片泵结构,其性能直接影响燃油系统的工作效果;当性能曲线出现马鞍形时会出现同一增压值对应两个或以上的流量,此区间是泵的不稳定工作区间,当多台并联时会给燃油系统带来输油不平衡等风险。横梁自密封航空燃油泵具有维修性好、不影响飞机结构强度等优点,应用前景好;为了满足横梁泵的自密封结构、高空性严酷要求、高转速的发展趋势等,会导致比转数升高,带来性能曲线小流量时出现马鞍形;由于航空燃油泵工作时供电条件、飞行高度、油面高度等随时发生着变化,其工作流量也在大范围波动[2],在马鞍形区间就会带来危害。以某型加油泵为例,安装于4个机翼油箱横梁上并联进行空中加油,在400L/min流量内出现了马鞍形。

Gulich[3]等指出离心泵在低于设计工况的情况下由于入口回流导致出现马鞍形现象;牟介刚[4]等研究了减小叶片安放角对马鞍形特性的影响;Kaupert[5]等研究了离心泵的扬程曲线迟滞效应,得出带导叶的离心泵出现马鞍形较多的结论;马鹏飞[6]等研究了高比转速的轴流泵多工况下马鞍区内泵的内流特征及压力脉动变化情况;程千[7]等研究了前置导叶对轴流泵回流涡结构及压力脉动的影响,揭示了前置导叶提高泵“马鞍区”工况扬程的机理;吴贤芳[8]等研究了叶片安放角对泵特性曲线马鞍区运行特性的影响;冯建军[9]等则从进口管壁面轴向开槽的角度研究了对泵特性曲线的影响;D.Ji[10]等研究了泵入口管内回流对马鞍形特性曲线的影响;Andrusiak[11]等从叶轮泄漏量的角度研究了对泵特性曲线的影响。上述主要研究了小流量马鞍形的初步形成原因,部分进行了有针对性的改进研究,主要包括改变叶片安放角与增加回流通道等方法,这些方法缺乏量化的指导,同时会带来水力效率的降低及增加结构、工艺的复杂度。鉴于航空燃油泵需要高效、高可靠性(可通过降低复杂度来提升)等越来越严苛的要求,为了保证其性能曲线单调下降,必须采取简单、有效、可靠的措施,这给设计人员带来了很大的挑战。本文针对某型加油泵小流量处马鞍形问题,分析其原因并优化改进,通过数值模拟和试验验证,表明性能曲线满足了单调下降的要求。

1 研究对象及存在的问题

1.1 模型基本参数

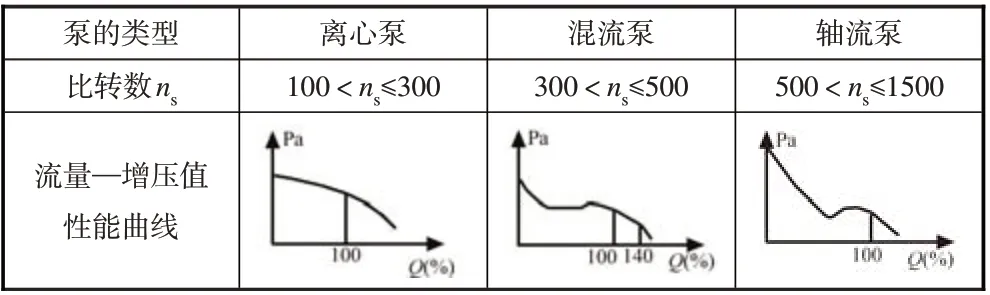

本文研究某型加油泵,叶轮采用长短叶片的扭曲形式、诱导轮采用与叶轮一体化结构、比转数为420,属于表1 中的混流泵(在扬程(性能)曲线的小流量时出现马鞍形),其主要设计参数见表2。

表1 燃油泵性能曲线Table 1 Fuel pump performance curve

表2 主要设计参数Table 2 Main design parameters

1.2 加油泵测试结果

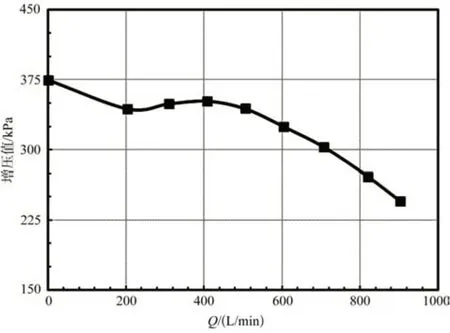

加油泵经过加工生产后进行了摸底试验,其流量—增压值性能曲线如图1 所示,在小流量200L/min 时出现马鞍形,这样系统在进行小流量加油时会出现不同油箱输油不平衡等现象,同时产品运行不稳定。

图1 性能测试结果Fig.1 Performance test results

1.3 数值计算模型及方法

通过建立泵全流道的三维计算模型准确分析泵的内部流动,计算域包括了入口流道、一体化叶轮、导叶、蜗壳和出口流道。然后对几何模型进行网格划分,最终网格数为392万个,其中入口流道结构网格为16 万个,诱导轮+叶轮(一体化叶轮域)非结构网格为255万个,导叶结构网格为25万个,蜗壳及出口流道非结构网格为96万个,整体网格如图2所示。

图2 CFD计算域网格划分Fig.2 Meshing of CFD computational domain

1.4 外特性和内部流动分析

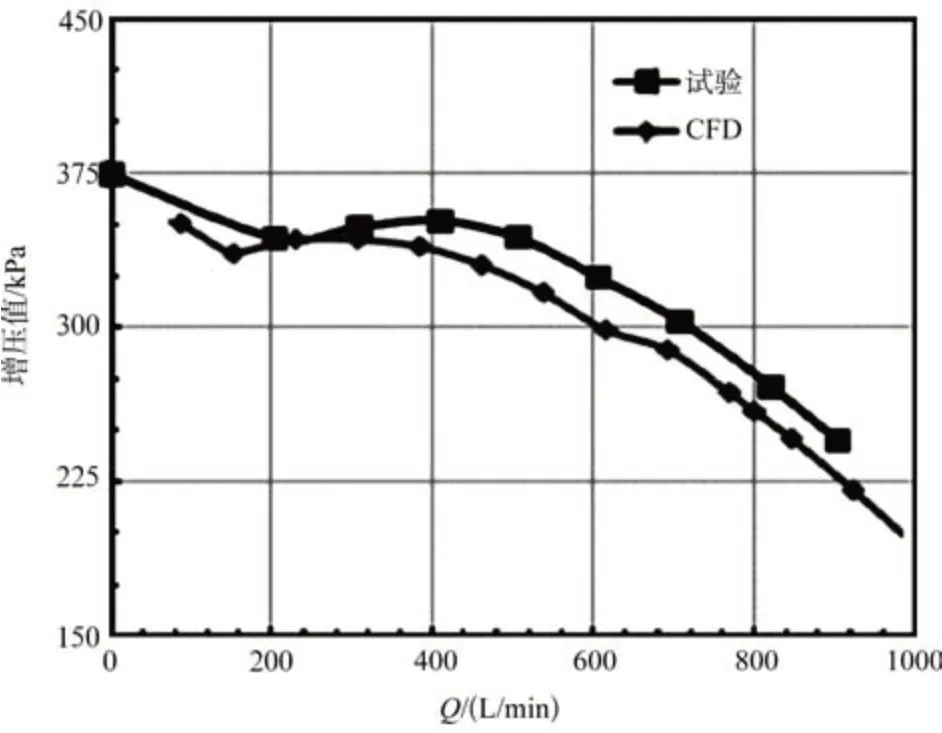

设计初期,在尽量不影响水力效率及结构的条件下通过叶片优化设计减小曲线的马鞍形;设计了多个方案进行优选,仍然不能完全解决,出于小流量仿真有一定的误差及进度的需要,按照最优方案进行了投产。通过对不同工况进行定常计算获得了该加油泵的性能曲线,并与试验值进行了对比,如图3所示;模拟值和试验值趋势基本相同(由于小流量模拟准确度降低,只计算到80L/min),试验性能曲线和模拟曲线都出现明显的增压值拐点。为了进一步分析导致小流量下泵产生马鞍形的原因,本文对泵的内部流动进行了分析。

图3 性能曲线Fig.3 Performance curve

图4~图7为不同流量下泵内截面的流态分布,额定流量下泵内部的流动非常流畅,随着流量的逐渐减小,在Q=460L/min 时进口流道产生了明显的入口旋涡,阻挡了部分诱导轮入口的来流。入口旋涡不仅阻塞了流道,还会引起水力损失增大,而随着流量进一步降低,在Q=200L/min 时旋涡进一步发展扩大导致流道严重阻塞,后面导叶、蜗壳内部也出现了明显的回流涡现象。

图4 流量Q=1000L/min时的流场分布Fig.4 Flow field distribution with flow rate Q=1000L/min

图5 流量Q=800L/min时的流场分布Fig.5 Flow field distribution with flow rate Q=800L/min

图6 流量Q=460L/min时的流场分布Fig.6 Flow field distribution with flow rate Q=460L/min

图7 流量Q=200L/min时的流场分布Fig.7 Flow field distribution with flow rate Q=200L/min

1.5 性能曲线马鞍形的机理分析

通过数值模拟(见图8压力分布)可以得出:入口的旋涡导致回流是小流量工况下增压值降低的最大影响因素,诱导轮入口的流态受到了非常大的影响,旋涡在很大程度上改变了叶轮的入口冲角,引起后续叶轮、导叶和蜗壳流动也产生了变化,最终导致性能曲线在小流量时出现马鞍形。

图8 流量Q=200L/min时的压力分布(单位:Pa)Fig.8 Pressure distribution with flow rate Q=200L/min

2 优化设计方法

根据上述分析可知,泵小流量工况下增压值下降与入口旋涡造成的回流即内部流动分离和二次流有关,因此,消除入口旋涡、改善入口流态对提高小流量工况下的增压值至关重要。

本文基于入口流动特征,设计了一种安装在泵入口的导流结构,如图9所示,该结构是在诱导轮入口来流方向周向均布多个薄片,目的是抑制诱导轮入口处产生旋涡。为了得出有效的结构,结合旋涡的半径尺寸及对诱导轮的流动影响,经多个方案的数值模拟,发现薄片的数量、长度与小流量入口回流抑制正相关;综合考虑工艺性、结构尺寸等,最终设置了4个厚1.5mm、长12mm(不小于紧挨着诱导轮叶片的最大旋涡半径)的薄片结构。

图9 泵入口流动优化结构示意图Fig.9 Structural optimization diagram of pump inlet channel

3 结果与讨论

3.1 内部流动分析

图10~图12 为不同流量下泵内截面的流态分布,优化后在额定流量和大流量工况下内部流动情况都较为顺畅,较优化前没有明显区别。在小流量Q=460L/min时,优化后的入口并没有出现明显的旋涡流动;随着流量降至Q=200L/min时,优化后的进口段靠上的一侧出现了一个旋涡,但相比于优化前有了较大的改善,入口压力分布均匀。

图10 流量Q=460L/min时的流场分布Fig.10 Flow field distribution with flow rate Q=460L/min

图11 流量Q=200L/min时的流场分布Fig.11 Flow field distribution with flow rate Q=200L/min

图12 流量Q=200L/min时的压力分布(单位:Pa)Fig.12 Pressure distribution with flow rate Q=200L/min

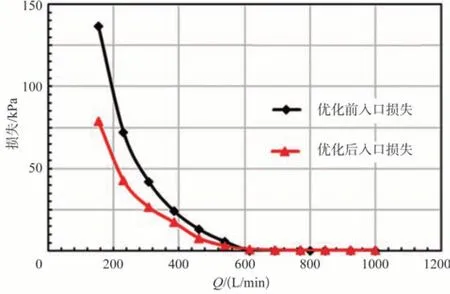

从上述对比分析中可以发现,泵在增加入口优化结构后小流量工况下的入口旋涡得到了有效的抑制,对不同流量下泵入口段的水力损失进行了数值模拟,如图13 所示。在大流量工况下入口段的损失都非常小,而随着流量的减小,泵入口段的损失在逐渐上升,小流量工况下优化后泵的水力损失更低,流量Q=200L/min时降低了59kPa。

图13 优化前后泵入口段水力损失对比Fig.13 Comparison between hydraulic loss of pump inlet before and after optimization

上述结果表明,本文设计的水力优化结构明显抑制了小流量时的入口回流,降低了水力损失,进而改善马鞍形流动特性。

3.2 性能对比分析

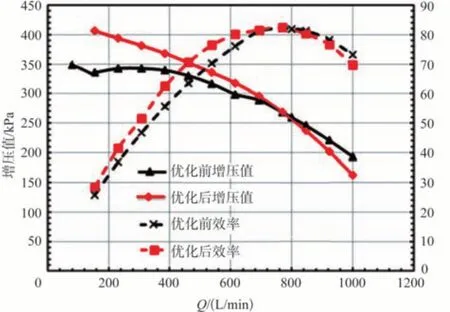

图14为优化前后增压值和效率对比,大流量下增压值稍有降低(数值非常小,结合仿真误差,可以忽略不计)、小流量下增压值升高,保证了性能曲线单调下降,小流量马鞍形得到了较好的改善。泵效率的变化趋势与增压值变化基本一致。这表明本文设计的水力结构可以改善泵小流量工况的马鞍形,除了小流量工况下的增压值与水力效率稍有提升外,其余变化不大。

图14 优化前后泵性能曲线对比Fig.14 Comparison between pump performance curves before and after optimization

3.3 试验验证

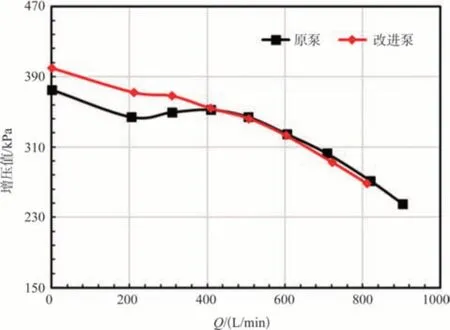

为了进一步验证本文设计的水力优化结构的有效性,通过加工实物如图15所示,试验结果如图16所示。

图15 泵进口优化结构实物Fig.15 Structural optimization of pump inlet section

图16 泵优化前后性能曲线试验对比Fig.16 Comparison between pump performance curves before and after optimization

通过对比研究,优化前后泵的增压值在大流量工况下基本一致;在小流量工况下,优化后泵的增压值有不同提升,流量小于400L/min 时增压值提升明显,在Q=200L/min时增压值提升最大约为29kPa(此处与图14 的入口水力损失不同,此处增压值包含所有流动损失最后形成的结果),零流量由375kPa 提升至394kPa,满足最大增压值不大于400kPa的要求。上述结果表明,优化后可以有效改善泵的小流量马鞍形运行特性。

4 结论

本文以某型加油泵在小流量工况下出现马鞍形而带来性能曲线不单调下降的问题进行了研究,通过试验和数值模拟等方法探究了其产生的原因。在此基础上提出了一种可靠的优化结构,主要结论如下:

(1)采用高效混流结构形式的燃油泵在小流量工况下会产生较大的旋涡形成入口回流阻塞流道,导致其入口段水力损失显著增大,使泵流量—增压值曲线产生马鞍形,不满足单调下降要求。

(2)消除或减弱入口回流可以有效提高泵小流量工况的增压值,改善马鞍形特性。

(3)泵入口设置合适的薄片结构导流板可以有效抑制小流量的回流,使泵流量—增压值曲线保持单调下降。

(4)薄片结构的具体设计参数后续可以进行更深入的研究及细化。