大落差倒虹吸管底部设置分水口的消能方案研究

魏周会,雷克刚,王军进,金国飞

(1.甘肃省水务投资有限责任公司,甘肃兰州 730000;2.中国市政工程西北设计研究院有限公司,甘肃兰州 730000)

1 工程概况

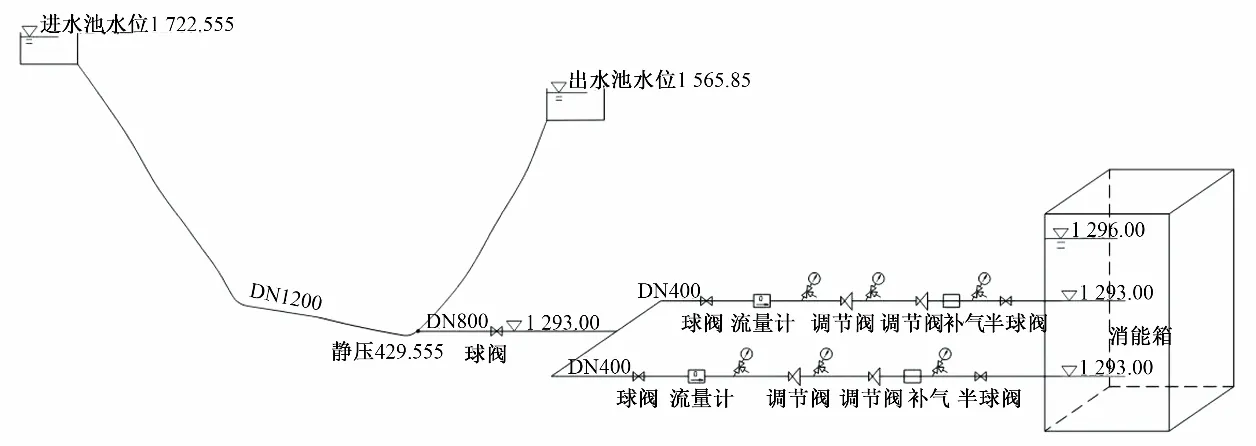

某城区近期总需水量为5.00 万m³∕d,取水方案为在供水工程主管的大落差倒虹吸管底部设置分水口,并设置一台DN800-PN6.4MPa 的电动锻钢球阀做为分水口的控制阀,后接长约40 m、直径DN800 的分水支管,将水输送至该城区新建水厂。供水干管设计流量为2.1 m³∕s,分水口设计分水流量为0.58 m³∕s。取水口设置方案如图1所示。

图1 大落差倒虹吸管底部分水口设置示意图(单位:m)

该供水工程大落差倒虹吸干管的进水池水位为1 722.555 m,分水口中心线高程为1 293.00 m。分水支管末端接消能箱,消能箱平压后进入水厂进水池,消能箱设计水位1 296.00 m。根据该供水工程干管的运行工况分析结果,该分水口处的压力变化范围约为325~429 m,要求的消能幅度约为322~426 m。

如何解决高压差下分水口的减压消能,使之顺利进入新建水厂是本工程的难点所在,亦是本文研究的主要问题。

2 消能阀型式选择

大落差重力有压输水管道系统设计时多采用减压水池或减压阀对管道进行分段或者分级,再利用调压塔或超压泄压阀进行突发高压保护[1-4]。实践表明,调流阀在进行高压差供水和各种流量充水时,流量和压力调节容易控制,且能够保障工程的运行安全[5]。

鉴于本工程大落差倒虹吸管底部取水的复杂性、分水流量和压力可调的需求及目前水利行业消能阀的应用情况,本工程的分水消能阀可选用活塞式调节阀或套筒式调节阀。

2.1 活塞式调节阀

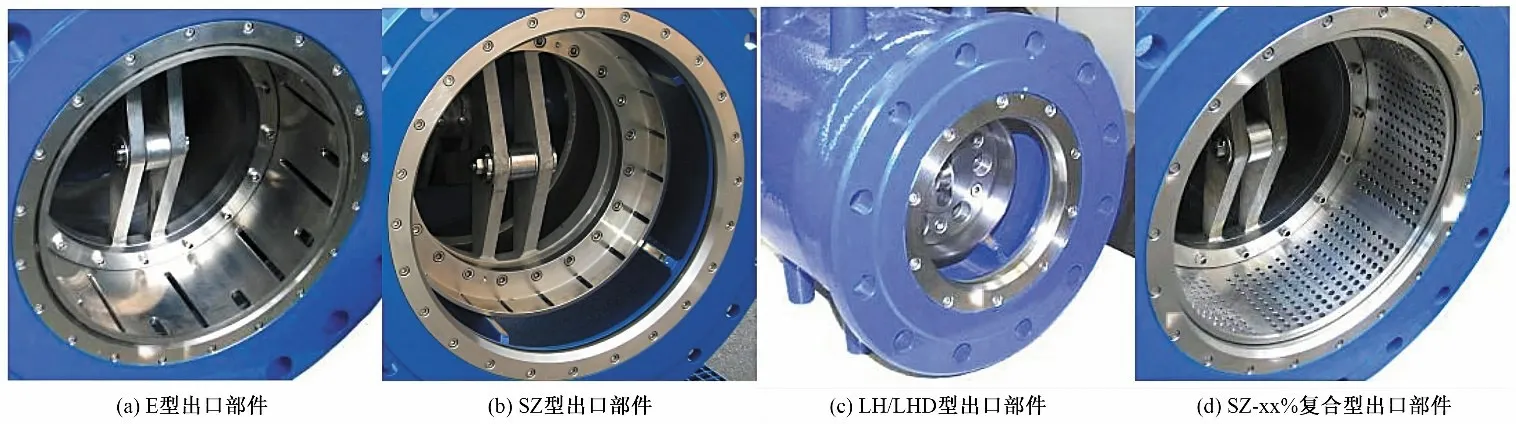

活塞式调节阀的结构如图2 所示,其节流消能部件为可采用多种开孔形式的出口部件,运动部件为沿导轨运行的活塞,流道面积的改变通过活塞及出口部件沿管道轴向做直线运动实现,阀腔内任何位置的水流横断面为连续的环状流道[6]。活塞阀拥有较多的出口部件形式,如图3所示,可以适用较多的应用工况。其中:E 型出口部件适用于大流量、低压差工况;SZ 型出口部件适用于较大流量、较大压差工况;LH∕LHD 出口部件适用于高压差、小流量工况;SZ-xx%复合型出口部件适用于流量压差变化较大的工况。

图2 活塞式调节阀结构示意图

图3 活塞阀出口部件形式

2.2 套筒式调节阀

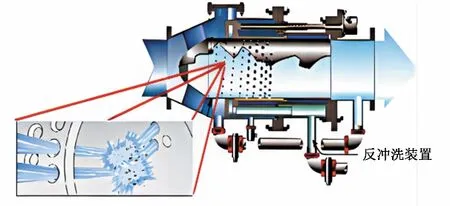

多喷孔套筒式调节阀的结构如图4 所示,其节流消能部件为内套筒,固定于阀腔内部,而运动部件为移动的外套筒,通过外套筒的前后移动来覆盖内套筒过流面,改变过流面积大小,实现调节[7,8]。

图4 套筒式调节阀结构示意图

2.3 两种阀门的特点比较

(1)相比于套筒阀,活塞阀的结构长度较短,更加节约空间,不同尺寸下的活塞阀和套筒阀的结构长度如图5 所示。从图5可见:同等规格下的套筒阀结构长度是活塞阀的两倍多。

图5 套筒阀和活塞阀结构结构长度对比

(2)活塞阀的出口部件形式较多,而套筒阀的出口部件形式较为单一,往往满足不了各种变化的工况,所以调节性能不如活塞阀灵活多变。

(3)套筒阀存在卡阻问题,随着阀门的开度调整,套筒的前后移动,可能会将细小的沙粒坚实地挤入锥形孔中,从而堵住锥形孔,引起阀门卡阻,如图6所示。

图6 套筒阀结构弊端示意图

综上所述,活塞阀在结构、性能、造价等多方面都优于套筒阀,且具有抗汽蚀性能好和运行稳定等优点,在供水工程中应用普遍。因此,该分水口消能阀型式选为活塞式调节阀。由于本次供水的可靠性要求较高,为避免消能装置检修或故障影响供水,设两组互为备用的消能阀组。

3 消能方案研究

3.1 消能级数确定

消能级数选择取决于单台活塞式调节阀的消能能力,在安装高程一定时,主要由其汽蚀状况决定,应保证在各种运行工况下的装置汽蚀系数均大于其允许汽蚀系数(临界汽蚀系数)。

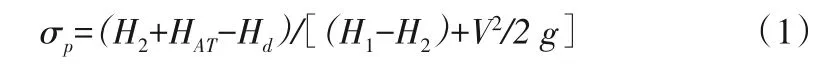

活塞式调节阀的装置汽蚀系数由下式计算:

式中:σp为装置汽蚀系数;H1为调节阀进口压力,m;H2为调节阀出口压力,m;HAT为当地大气压,m;Hd为水的汽化压力,水温20°时为0.23 m;V为管道介质流速,m∕s;g为重力加速度。

式(1)中的分母反映活塞式调节阀的消能能力。可见,活塞式调节阀的消能能力主要取决于其允许气蚀系数σ和出口绝对压力。当安装位置确定即出口绝对压力一定时,选用较小气蚀系数的阀门可提高其消能幅度。

3.1.1 一级消能方案

根据式(1),若采用一级消能方案,则活塞式调节阀的装置汽蚀系数σp为0.026。通过调研已应用的活塞式调节阀技术参数并咨询有关制造厂家,可知目前制造的活塞式调节阀的汽蚀系数σ普遍大于0.1,不能满足本工程要求,因此一级消能方案不可取。

3.1.2 二级消能方案

由于该分水口活塞式调节阀的安装高程及出水水位基本确定,即活塞式调节阀出口压力基本确定,为提高活塞式调节阀的装置汽蚀系数,必须降低其消能幅度,因此,应采用多级消能方式。

当采用多级消能方式时,应保证每级活塞式调节阀在各种可能的运行工况下均能可靠稳定运行,即各级消能阀的装置汽蚀系数均大于其允许汽蚀系数。

该分水口最大消能幅度为426 m,发生在输水总管仅向该分水口供水的工况。据此,提出可供选择的二级消能方案见表1。各消能方案下的分水支管测压管水头线如图7所示。

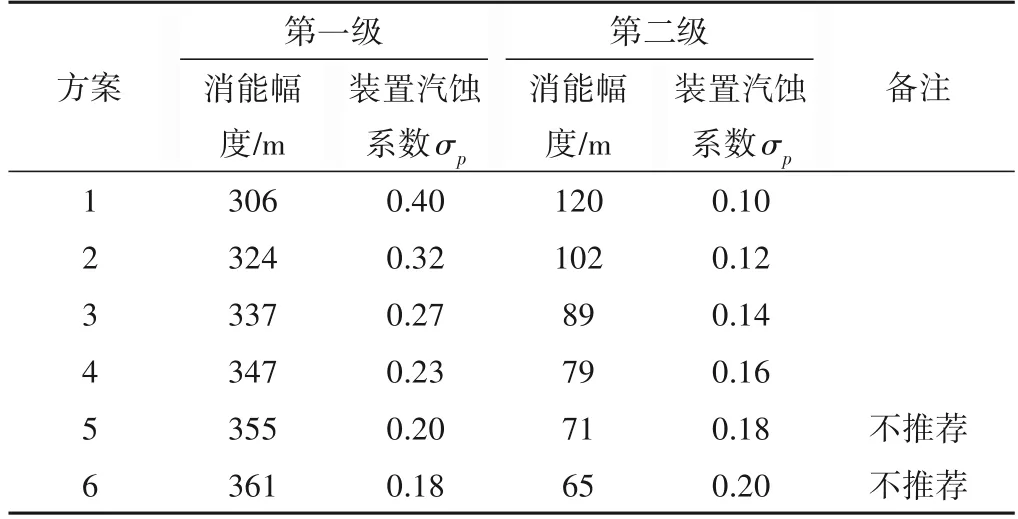

表1 二级消能方案

图7 不同二级消能方案下的测压管水头示意图

从表1可看出:该分水口采用二级消能方案即可满足要求。在设计流量0.58 m³∕s 恒定运行时,方案5 和方案6 的两级活塞式调节阀的汽蚀状况基本均衡。但当减小第一级活塞式调节阀开度降低供水流量,第二级活塞式调节阀开度不变时,第一级活塞式调节阀汽蚀状况恶化,因此不建议选取方案5及方案6。

由于实际分流流量的变化幅度较大,而方案3~方案6 的第一级装置气蚀系数相对于方案1、方案2 偏小,根据阀门流量与开度曲线和开度与气蚀曲线关系(图8~10)可知,方案3~6 流量调节范围较窄,在实际运行很容易发生气蚀,造成安全隐患,而第二级减压阀的开度变化幅度相对于第一级较小。故优先选择调节灵活性较大的方案1和方案2作为预选方案。

3.2 消能阀出口部件形式选择

本工程采用两级降压,分水口压力变化范围约为325~429 m,一级降压到100 m,二级降压到25 m,为了同时满足过流能力和防气蚀效果,需要选择合适的出口部件形式,来适应较大的压力变化范围。以下以分水口最低压力和最高压力两种极端工况为例,对出口部件的选择进行详细说明。

3.2.1 最低压力工况

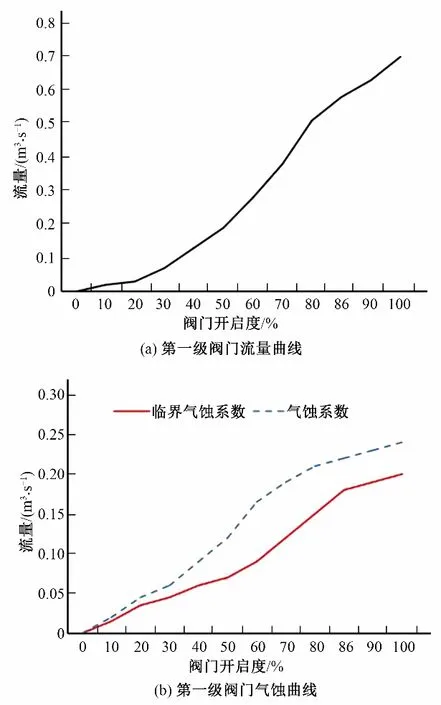

分水口最低压力325 m 工况下,第一级活塞阀选用LHD12出口形式,此时活塞阀最大过流能力0.7 m3∕s,当阀门开度86%时,可以满足过流量0.58 m3∕s 的要求。根据式(1)计算得到装置汽蚀系数气蚀系数σp=0.22,而活塞阀的临界气蚀系数为0.18,所以装置气蚀系数远远大于活塞阀的临界气蚀系数,阀门不会发生气蚀现象。如图8 所示,我们可以看出红色曲线代表的临界气蚀系数曲线在阀门任何开启度的工况下,活塞阀的汽蚀系数蓝色曲线均在临界气蚀系数曲线之上,因此,在该工况下,阀门不会发生气蚀现象。

图8 第一级阀门的流量曲线和气蚀曲线(阀前最低压力325 m,减压至100 m,阀门开度86%)

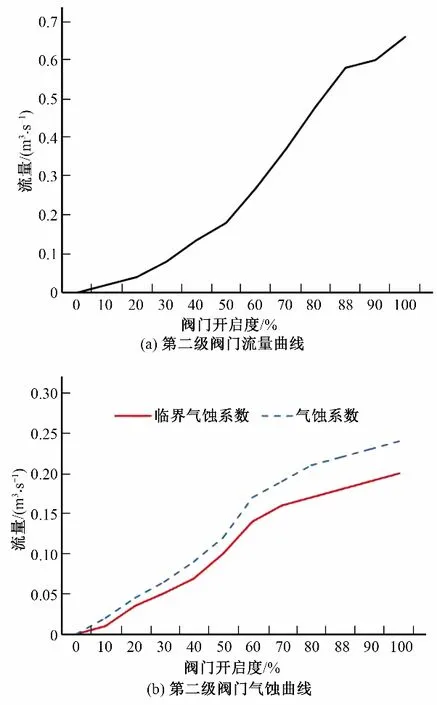

第二级减压阀的压力从100 m 降到25 m,出口部件形式选用SZ20,最大过阀流量为0.66 m3∕s,阀门开度为88%时可以达到流量要求。根据公式(1)计算得到装置汽蚀系数σp=0.23,活塞阀的临界气蚀系数为0.17,所以装置气蚀系数大于活塞阀的临界气蚀系数,阀门不会发生气蚀现象。如图9所示。

图9 第二级阀门的流量曲线和气蚀曲线(减压至25 m,阀门开度88%)

3.2.2 最高压力工况

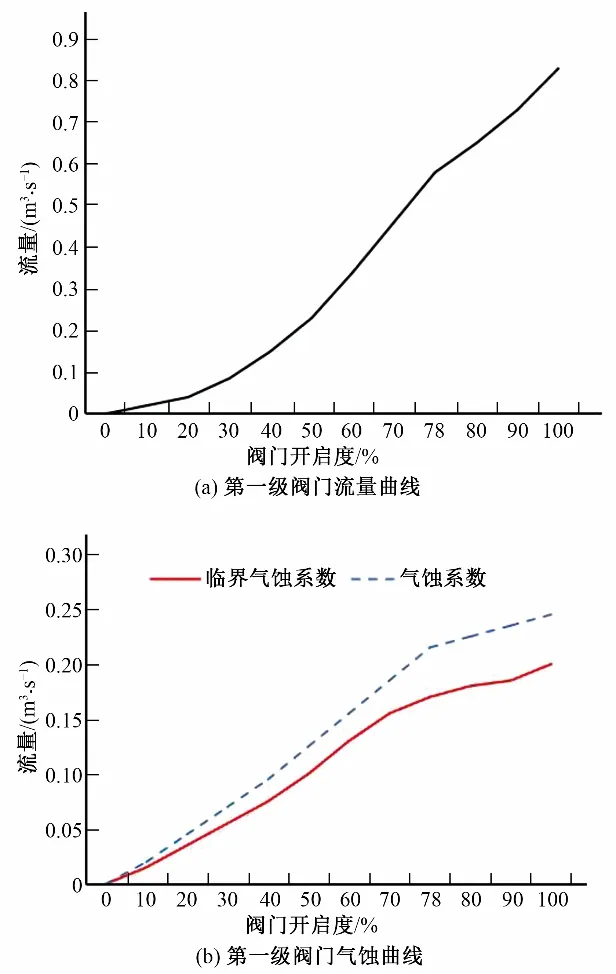

分水口最高压力429 m 工况下,第一级活塞阀为LHD12 出口形式,此时活塞阀最大过流能力0.83 m3∕s,当阀门开度78%时,可以满足过流量0.58 m3∕s 的要求。根据公式(1)计算得到装置气蚀系数σp=0.234,而活塞阀的临界气蚀系数为0.18,所以装置气蚀系数远远大于活塞阀的临界气蚀系数,阀门不会发生气蚀现象。如图10所示。

图10 第一级阀门的流量曲线和气蚀曲线(阀前最高压力429 m,减压至100 m,阀门开度78%)

分水口最高压力工况下,第二级阀门的工作状态与其在分水口最低压力工况下的工作状态相同。

由以上分析可以看出,分水口压力在两种极端变化情况下,能保证水厂流量大小的同时,活塞阀也有足够安全的气蚀系数,保证了分水口的运行安全。

3.3 串联活塞式调节阀运行方式

开启过程:当供水流量从零流量到设计流量0.58 m³∕s 时,应先开启第二级活塞式调节阀至设计流量开度,再开启第一级活塞式调节阀至设计流量开度。以第一级活塞式调节阀作为主要调节阀门,以防止第二级活塞式调节阀在小开度过程中发生气蚀破坏。

关闭过程:当供水流量从设计流量0.58 m³∕s 减小到零流量时,应先关闭第一级活塞式调节阀至零开度,再关闭第二级活塞式调节阀至零开度。当第一级活塞式调节阀在小开度运行时,应相应减小第二级活塞式调节阀开度,以防止第一级活塞式调节阀发生气蚀破坏。

4 结语

通过比较活塞式调节阀和套筒式调节阀的特点,结合目前水利行业消能阀的应用情况,选择本分水口的消能阀型式采用活塞式调节阀;在此基础上,通过对装置汽蚀系数和活塞阀汽蚀系数的分析,确定采用两级消能设计方案,选定了合理的消能阀出口型式及活塞阀串联运行时关闭阀的操作和控制方式。目前,该分水口消能工程已经建成完工,并采用表1中的方案二运行,试运行状况良好,达到了方案设计预期。