分布式 I/O 在辊压机控制系统的应用

王昕悦,赵伟刚,刘丽丽,张田歌

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

辊 压机作为一种高效节能的破磨设备,具有结构紧凑、质量轻、体积小等特点,能够使粉磨设备的生产能力得以充分发挥。此外,它投资少、占用空间小、操作维护方便,且与其他粉磨设备相比粉尘少、噪声低[1]。随着其结构的不断完善,可靠性不断提高,近年来已成为水泥行业及金属矿山破磨的首选设备,并取得了良好运用效果[2]。

1 辊压机工作原理

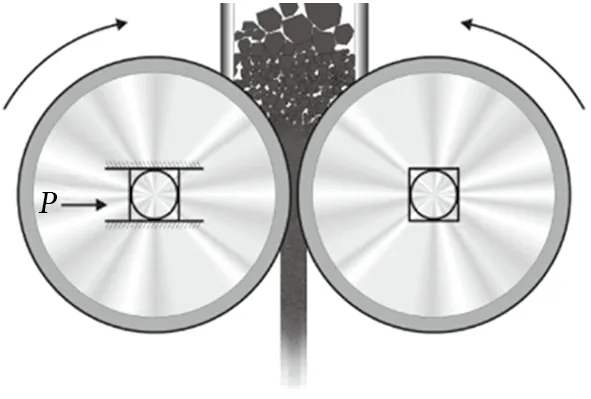

辊压机采用料压给料,依靠两个水平安装且同步相向旋转的挤压辊进行高压料层粉碎,利用侧挡板形成完全密闭的破碎空间,被封闭的物料层在重力和摩擦力的共同作用下,在磨辊间强制形成密实料层,相互挤压,促使物料颗粒内部产生足够大的内应力而发生变形,进而粉碎。由于辊压机直接将粉碎物料所需要的能量作用于物料颗粒,其能量利用率高,能够达到大幅度增产和节能的效果。辊压机的工作原理如图1 所示。

图1 辊压机工作原理Fig.1 Working principle of roller press

2 辊压机控制系统

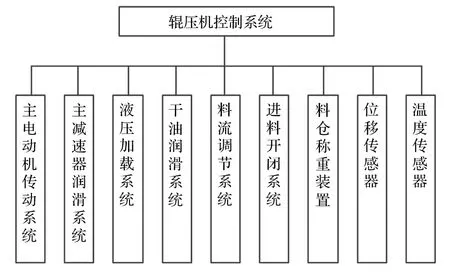

辊压机控制系统主要由主电动机传动系统、主减速器及稀油润滑控制系统、液压加载控制系统、主轴承干油润滑控制系统、料流调节控制系统、现场仪表监测系统等组成[3],其构成如图 2 所示。

图2 辊压机控制系统构成Fig.2 Constitution of control system for roller press

根据辊压机的工艺操作流程,其电控系统主要完成对主电动机、主减速器及稀油润滑系统、液压加载系统、主轴承干油润滑系统等辅助设备的控制。控制系统实时采集现场仪表的模拟量信号及数字量信号,经过数据计算和逻辑判断启停相应辅助设备,并根据监控数据作出相应的联锁保护,从而保证辊压机安全、可靠、稳定、连续地运行。

辊压机控制系统不仅能够实现对辊压机及辅助设备的逻辑控制,还支持 PROFINET、PROFIBUSDP、Modbus TCP/IP 等多种通信协议,可实现辊压机电控系统与厂区集控中心 (DCS) 之间的数据通信,使厂区集控中心能够实时掌握现场设备的运行状况,达到远程监控辊压机的目的。

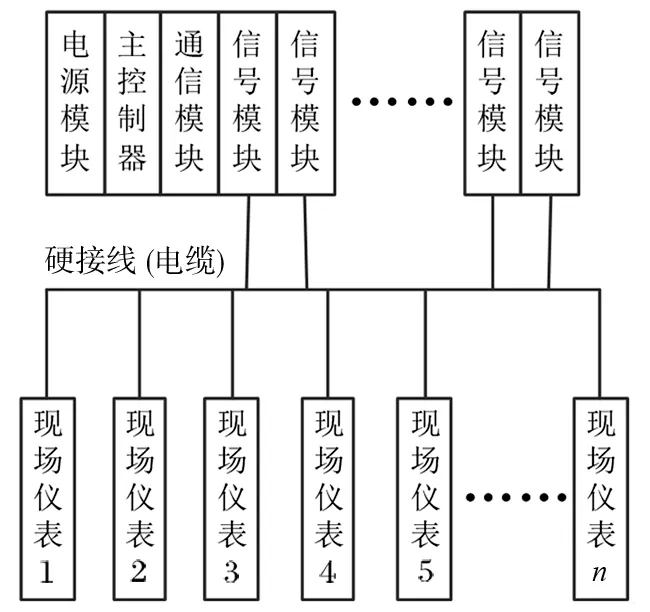

3 传统集中控制系统

辊压机传统集中控制系统由 1 台 PLC 控制柜 (含触摸屏)、1 个现场操作箱及多个设备接线盒构成。现场仪表监测信号先引入接线盒,通过控制电缆全部接入 PLC 控制柜信号模块,来实现对其集中监控。集中控制系统拓扑结构如图 3 所示。

图3 集中控制系统拓扑结构Fig.3 Topological structure of centralized control system

集中控制系统架构具有结构简单、网络节点少、易于管理及控制等优势。但是,集中控制系统架构普遍存在可靠性差、施工量大、经济投入大等诸多缺点,且不利于系统扩展。

4 分布式 I/O 控制系统

计算机网络通信技术的发展,为解决传统集中控制系统技术可靠性差等问题提供了突破口,一种采用模块化设计、基于分布式 I/O 的辊压机控制系统应运而生。

4.1 分布式 I/O 控制系统拓扑结构

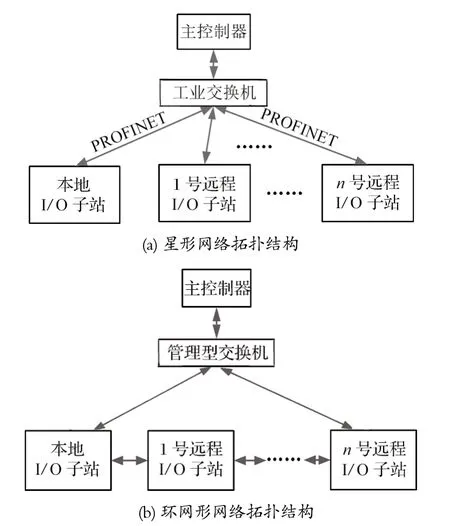

分布式 I/O 控制系统根据各部件功能进行分区,就近设置 I/O 子站,各 I/O 子站与主控制器通过网络通信形式进行数据交换。以西门子 S7-1500 系列 PLC为例,选用 CPU 1511-1PN 作为主控制器,分布式I/O 子站选用 IM155-6PN 标准型接口模块,主控制器和 I/O 子站都集成 PROFINET 通信接口,主控制器通过工业以太网能够直接访问 PROFINET I/O 子站[4]。分布式 I/O 控制系统由主控制器和多个分布式 I/O 子站组成,系统网络结构主要分为星形和环网形,2 种网络拓扑结构如图 4 所示。

图4 分布式 I/O 控制系统网络拓扑结构Fig.4 Network topological structure of distributed I/O control system

根据设备功能分区,辊压机分布式 I/O 控制系统划分为 1 个本地 I/O 子站和 2 个远程 I/O 子站。本地 I/O 子站主要完成主传设备及辅机设备联锁保护信号采集,现场配置的 2 个 I/O 子站主要用于采集现场检测仪表信号,如压力、流量、温度、位移、振动等。主控制器与 I/O 子站之间通过工业以太网(PROFINET) 进行网络通信,最终由主控制器完成所有信号的数据监测和逻辑控制。辊压机分布式 I/O 控制系统网络拓扑结构如图 5 所示。

图5 辊压机分布式 I/O 子站控制系统网络拓扑结构Fig.5 Network topological structure of distributed I/O substation control system for roller press

4.2 分布式 I/O 控制系统硬件优化及网络监测

由于分布式 I/O 控制系统主控制器与 I/O 子站之间的数据交换完全依赖于通信网络,因此,通信网络的稳定性及可靠性对保障设备的长期安全运行至关重要。为了保障分布式 I/O 控制系统通信网络稳定可靠,可采取以下 2 种方式对其进行优化设计及实时监测:

(1) 优化硬件以增强通信可靠性 在传输距离较远或重要节点之间使用光纤介质,光纤通信具有抗电磁干扰能力强、损耗低、通信容量大的特点,在网络通信应用中有很大优势。另外,为了进一步提高通信的可靠性,还可使用管理型工业交换机组成环网,建立冗余连接。

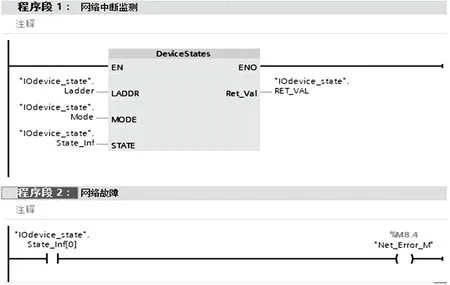

(2) 利用软件程序实时监测网络状态 使用DeviceStates 指令读取指定网络 (LADDR) 出现问题的 I/O 设备 (MODE) 状态 (STATE),得到网络故障信息,从而触发设备安全停机机制,网络监测程序如图6 所示。

图6 网络监测程序Fig.6 Network monitoring program

网络故障及网络中断位置的报警信息将在人机交互界面实时显示,便于维护人员快速定位故障位置、查找故障原因并排除故障。

4.3 分布式 I/O 控制系统的优势

通过对比分析分布式 I/O 控制系统和集中控制系统各自的性能,不难发现分布式 I/O 控制系统具有明显的优势,能够有效提升辊压机运行的可靠性及高效性。下面将从其技术先进性、可靠性、安全性、经济性 4 个方面一一论述。

(1) 先进性 分布式 I/O 控制系统遵循开放式、标准化、模块化和系列化设计理念,控制系统中各I/O 子站采用局域网方式通信,实现信息传输。分布式 I/O 控制系统扩展、移植性强,便于增加或删减相应的 I/O 子站,且不影响系统其他 I/O 子站的工作。

(2) 可靠性 分布式 I/O 控制系统通过网络通信形式完成数据交换,使用单一可靠的通信线缆替代复杂冗余的信号硬接线。通信线缆可根据传输距离选用网线或光纤,有效地解决了信号干扰及失真问题。同时,也避免了控制信号在远距离传输途中造成的衰减,降低了信号采集的故障率。

(3) 安全性 分布式 I/O 控制系统可在设备附近完成对仪表信号的模数、数模转换处理工作,使得仪表信号就近在 I/O 子站得以处理,真正实现物理分散[5]。此外,强、弱电信号的分离还提高了设备操作的安全性。

(4) 经济性 分布式 I/O 控制系统中信号模块无需与主控制器保持同一系列,可选用经济型模块,有效地降低成本投入。I/O 子站与主控制器之间仅需一根动力电缆和一根通信线缆连接,节省了信号电缆、桥架等材料的投入。同时,现场施工可实现平行交叉同步作业,有利于缩短项目安装调试周期,减少人力资源投入。

5 应用实施

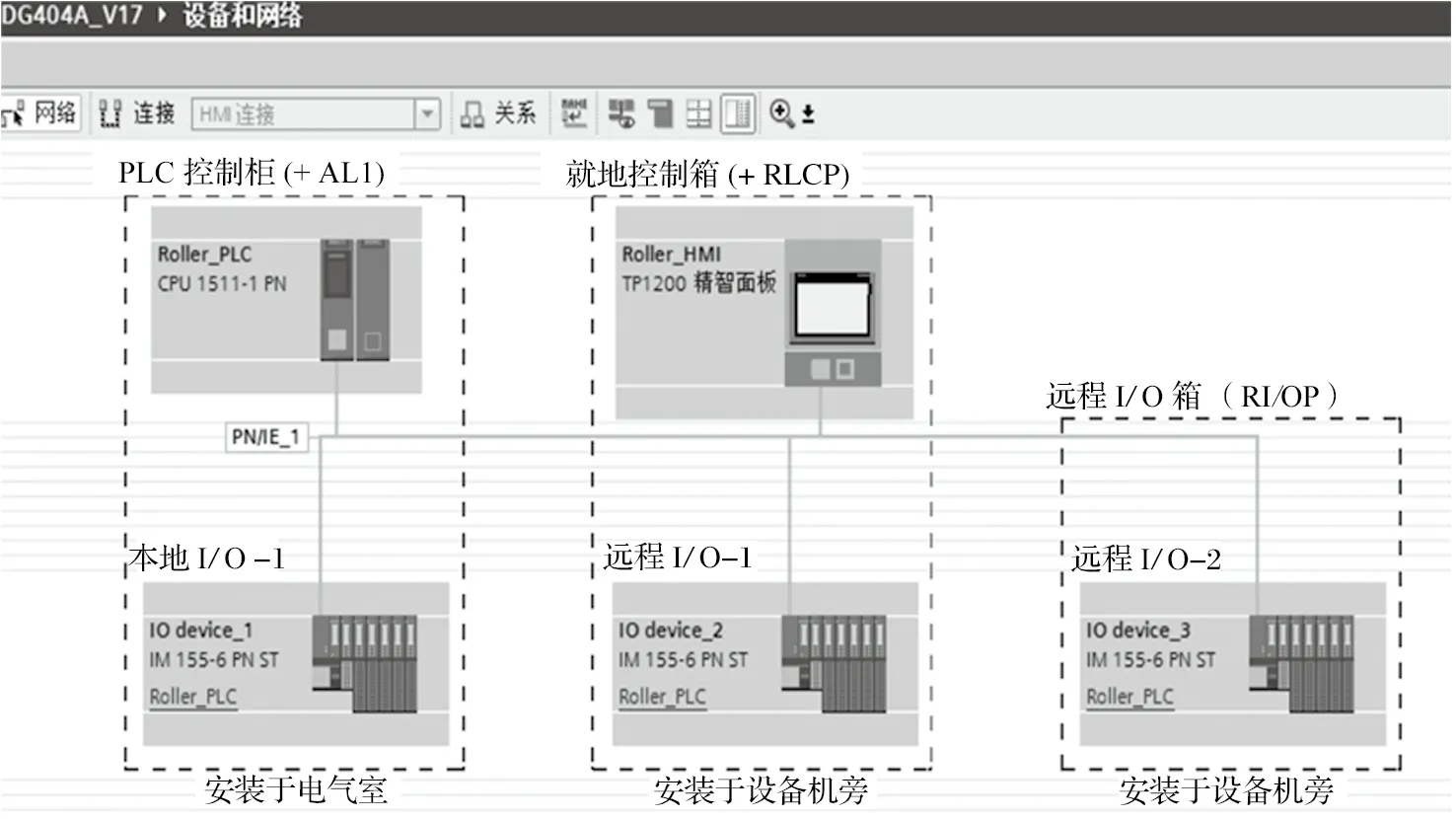

辊压机分布式 I/O 控制系统已成功应用在宽城某辊压机现场,其分布式 I/O 控制系统网络结构如图 7所示。

图7 辊压机分布式 I/O 控制系统网络结构Fig.7 Network structure of distributed I/O control system for roller press

可以看出,辊压机分布式 I/O 控制系统由 PLC控制柜、就地控制箱和远程 I/O 箱组成。其中,PLC控制柜作为主站,采用西门子高性能 CPU 1511-1PN为主控制器,同时,在 PLC 控制柜内配置一个本地I/O 子站,作为主控制器的 I/O 信号模块,用于完成主传设备及辅机设备 (液压泵、润滑泵、电加热器等)联锁保护信号的采集,并对其进行逻辑处理。

另外,根据辊压机附属设备控制功能进行划分,在设备现场设置辊压机就地控制箱 (RLCP),对应 I/O 子站命名为远程 I/O-1 站;另设置远程 I/O箱 (RI/OP),对应 I/O 子站命名为远程 I/O-2 站。其中,I/O 子站选用西门子经济型 PLC——ET200SP。

辊压机就地控制箱 (RLCP) 安装在辊压机附近,内置远程 I/O-1 子站主要完成主电动机绕组及轴承测温、辊缝位移、液压系统压力等模拟量的实时采集,以及气动闸门系统信号联锁。控制箱面板上配置有控制按钮及关键性指示灯,可实现就地对辊压机主电动机及辅机系统的一键启停控制。同时,选用西门子 TP1200 触摸屏作为辊压机控制系统的人机交互界面,将其内嵌安装在辊压机就地控制箱 (RLCP) 面板上,便于现场巡检人员观察、记录辊压机运行状态及报警故障信息。

远程 I/O 箱 (RI/OP) 安装在主轴承干油润滑系统旁,内置远程 I/O-2 子站主要完成减速器及其冷却站、主轴承油脂润滑系统信号监测及逻辑控制。

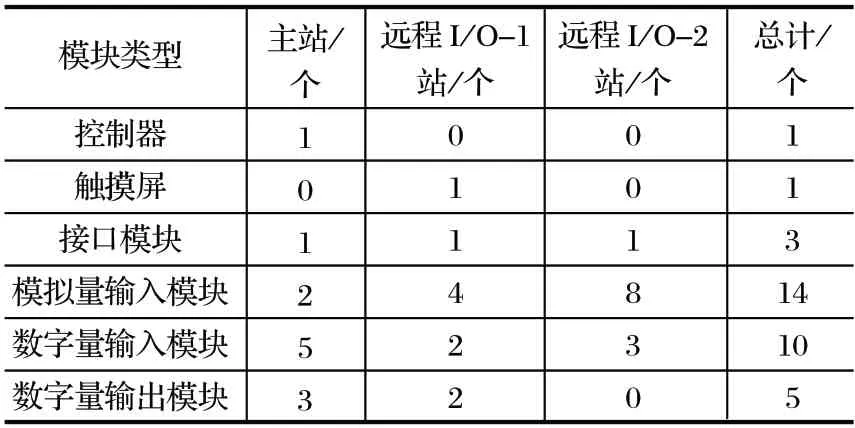

辊压机分布式 I/O 控制系统信号模块配置清单如表 1 所列。

表1 分布式 I/O 控制系统信号模块配置清单Tab.1 Configuration list of signal module of distributed I/O control system

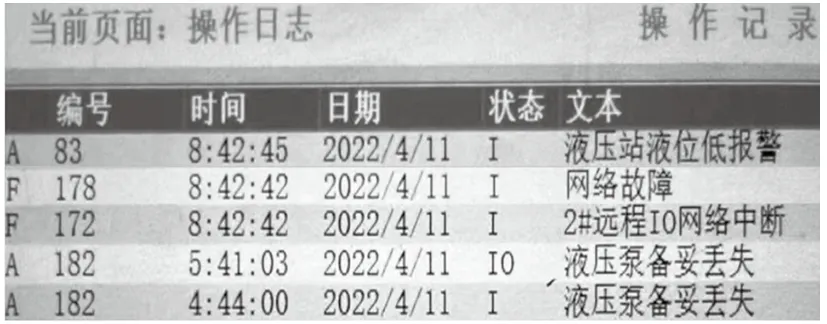

为了保障辊压机分布式 I/O 控制系统通信网络的稳定性及可靠性,利用软件程序实时监测网络状态,网络故障记录如图 8 所示。

图8 分布式 I/O 控制系统网络故障记录Fig.8 Fault records of distributed I/O control system network

目前,该项目已调试完毕,竣工验收后已交付用户使用,设备整体运行稳定可靠。整个设备的安装调试周期缩减 30%,用户的施工投入减少 40%,产生了很好的经济效益。

6 结语

分布式 I/O 控制系统在辊压机上已成功应用,并达到预期效果。主控制器与 I/O 子站之间仅通过通信线缆连接,有效地解决了现场仪表信号的电磁干扰及信号失真问题,保障了现场仪表信号的可靠性及安全性;电缆、桥架、人力等投入的减少,节省了项目成本;模块化设计使得调试工作快捷简便、信号增减方便、系统扩展灵活。由此可见,分布式 I/O 控制系统在技术先进性、可靠性、安全性、经济性各方面均优于传统集中控制系统,增加了系统的稳定性、连续性和可扩展性,可在辊压机及其他设备电控系统中推广应用。