丁二烯装置高危介质泵密封改造

刘德玺

(中国石油大庆石化公司化工一厂,黑龙江大庆 163714)

0 引言

丁二烯生产装置工艺流程具有易燃易爆的特性,丁二烯还具有遇氧易加剧聚合反应的特性,生产工艺中流体介质一旦泄漏非常容易引发安全事故。丁二烯生产装置中的高危介质泵一旦发生机械密封泄漏,轻则引起生产装置停工检修,重则引发生产安全事故。为此,对丁二烯装置机泵密封进行改造,优化机械密封方案,延长丁二烯装置机泵密封运行周期,同时也是保障丁二烯生产装置长周期稳定运行的必然途径。

1 高危介质泵的种类

高危介质泵是高风险泵中的一类泵,主要分为高温热油泵、轻烃泵、毒害介质泵等。

(1)高温热油类:输送介质最高运行温度不小于自燃点或介质温度大于200 ℃,如蒸馏装置的侧线泵、减底泵、常底泵和初底泵;催化装置的回炼油泵、回流泵、油浆泵等。

(2)轻烃类:输送介质为大气压力下极易挥发的烃类物质,一般是指C5 或密度更小的烃类物质的单体或其混合物,如苯、甲苯和二甲苯等。例如,蒸馏装置的初顶油泵、常顶回流泵、常顶三级冷凝油泵、脱丁烷塔进料泵和顶塔顶回流泵;催化装置的液态烃泵、凝缩油泵、石油气进料泵、稳定塔顶回流泵、液化气增压泵等;汽油加氢装置的塔顶回流泵;气分、气分球罐、烷基化、MTBE(甲基叔丁基醚)、气体、储运装置含轻烃介质的工艺流程泵。

(3)毒害类:在其生产、使用或处置的任何阶段,具有会给人、其他生物或环境带来潜在危害特性的物质,包括苯、甲苯和二甲苯、多乙苯、苯乙烯、硫化氢、氯气、二氧化硫、甲醇等。

丁二烯装置装置目前主要工艺有DMF(二甲基甲酰胺)法、NMP(N-甲基吡咯烷酮)法、乙腈法,原理均为利用不同萃取剂进行萃取粗丁二烯后再对丁二烯进行精馏提纯,得到纯度99.50%以上的高纯度丁二烯。某公司化工厂现有一套10 万吨丁二烯装置(工艺为DMF 法),经两段萃取蒸馏、两段精馏制取高纯度丁二烯。该装置于1999 年建设并投产,工艺流程中第二萃取蒸馏塔回流泵P-201A/B、第一分馏塔釜液泵P-302A/B、第二分馏塔顶回流泵P-303A/B 属轻烃类高危介质泵,丁二烯回收塔釜液泵P-202A/B属危险介质类高危泵,上述8 台机泵原始设计为单端面机械密封,运行周期短。丁二烯等烃类介质泄漏、溶剂DMF 泄漏会给现场运行带来一定安全、环保隐患,急需进行高危泵密封结构改造,解决密封泄漏问题。

2 机械密封结构及使用情况

机械密封是指由至少一对垂直于旋转轴线端面在流体压力和补偿机构弹力的作用下以及辅助密封的配合下保持贴合且相对滑动所构成的防止流体泄漏的装置。

在原始设计中,第二萃取蒸馏塔回流泵P-201A/B、第一分馏塔釜液泵P-302A/B、第二分馏塔顶回流泵P-303A/B、丁二烯回收塔釜液泵P-202A/B 密封冲洗方案均为API682 PLAN 11方案,为常规单端面机械密封。表1 中TBC 为叔丁基邻苯二酚的缩写。

表1 改造前丁二烯类介质机泵机械密封形式(API PLAN 11)及介质

上述高危泵密封运行周期较短,主要原因有以下3 个。

(1)高浓度丁二烯聚合,聚合物颗粒影响密封使用寿命。在丁二烯萃取精馏提纯的过程中,因丁二烯化学性质较活泼、易发生聚合反应,其聚合物呈晶体颗粒状,在聚合物形成初期质地较坚硬。在第二萃取蒸馏塔回流、第一分馏塔塔釜、第二分馏塔回流的丁二烯主流程,会夹带丁二烯聚合物。微小的丁二烯聚合物夹带十分不利于单端面机械密封正常。机泵备用状态下,机械密封端面通过弹簧压缩量使其紧密贴合,但端面外侧直接与大气接触,无疑增加了丁二烯聚合的可能性。上述多种因素导致丁二烯机泵机械密封运行周期较短。

(2)循环溶剂中携带的丁二烯聚合物,影响机械密封运行周期。在丁二烯回收塔釜流程上为130 高温DMF 溶剂,在丁二烯萃取过程中,溶剂中会夹带丁二烯聚合物,细小的聚合物颗粒将会直接随泵入口吸入进入密封端面,从而影响密封运行周期。

(3)原始机械密封胶圈材料选用不合理。原始机械密封与介质直接接触的胶圈采用普通橡胶材料。本丁二烯抽提装置采用DMF 法进行萃取。而长期接触DMF 的密封用胶圈会存在明显老化,特别是在高温工况下尤为明显。关键位置的胶圈材料也在一定程度上决定了机械密封的使用寿命。

3 机泵密封结构改造及运行状况

(1)针对上述位置丁二烯机泵运行实际情况,结合装置大检修机会,对丁二烯等烯烃类机泵密封进行改造。为保证丁二烯介质密封部位与氧气隔绝,优先使用API 682 中气体密封,增加氮气缓冲气。泄漏气体经收集后送至火炬系统,避免烯烃类介质外漏至大气中形成安全隐患。综合各种密封方案优缺点,最终选择PLAN 11 72+75 方案进行改造。

(2)针对溶剂类介质高危泵采用外引新鲜溶剂的冲洗方式,使密封端面位置始终采用新鲜溶剂进行冲洗,最终选择PLAN 32 72+75 方案进行改造。大检修改造后,通过2 个大检修周期运行,各改造机泵密封运行周期明显延长(表2)。

表2 丁二烯类介质机泵密封改造方案及运行周期

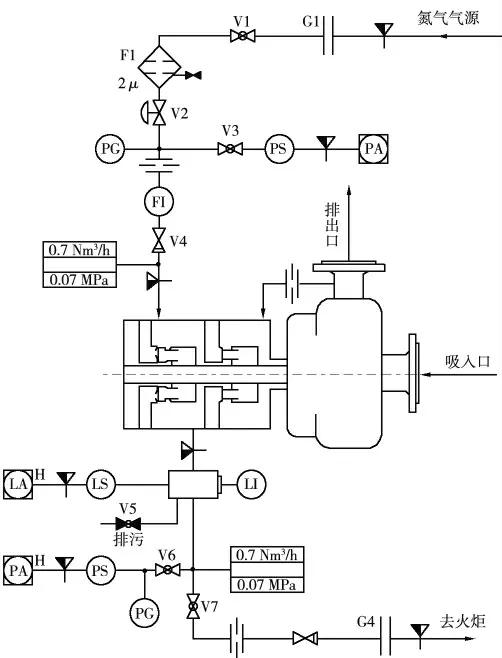

(3)API PLAN 11 72+75 为采用隔离氮气用于易挥发介质的串联式干气密封。氮气源经V1 减压阀减压,经2 μm 孔径的精密过滤器进入二级密封腔内,通过二级密封腔入口、出口孔板孔径的精确设计,使二级密封腔压力控制在0.07 MPa(火炬背压0.02 MPa),通过流量计实时观测二级密封腔内氮气流量,保持在0.43 m3/h(图1)。维持氮气持续流动且压力稳定对于二级密封十分重要,既可以隔绝大气中的氧,避免与介质接触使丁二烯介质产生聚合,也可以将一级机械密封泄漏的丁二烯及时带至火炬系统,进而延长一级机械密封的使用寿命。

图1 串联式干气密封示意

借助密封改型的契机,对密封关键部位密封胶圈材料进行升级,直接与介质接触的胶圈由原始的普通橡胶升级为耐腐蚀性更强的氟橡胶材料,与高温溶剂直接接触的P-202A/B 泵密封胶圈升级为全氟醚材料,彻底解决了因丁二烯溶剂造成的密封胶圈老化问题。

针对溶剂介质机泵聚合物夹带问题,外引新鲜溶剂作为冲洗液,在密封腔内形成一个纯新鲜溶剂的密封保护环境,有效隔离循环溶剂中聚合物、减少对密封端面的影响。外引溶剂时应注意对流量和压力的监控,避免影响机泵运行。

4 其他日常操作优化

(1)针对丁二烯遇氧易加剧聚合反应的特性,在每次机泵检维修后要进行氮气吹扫置换,使泵腔内氧含量降至最低,最大限度减少检维修等外部因素对机泵内介质的影响。

(2)日常加强巡检管理,通过现场及DCS 的双重巡检管理,重点监控二级密封运行状态。发现减压氮气压力、二级密封腔压力偏离正常运行指标报警时,及时查找原因。密封管路孔板出现堵塞及时进行疏通,精心维护,延长使用寿命。

(3)强化日常机泵检维修管理,确保集装密封按照要求进行现场安装。具备条件的应对下线密封进行解体,分析失效原因,为今后密封结构改进优化提供经验。机泵检修投用后,应严格按照操作规程执行,先投用介质、后投用密封氮气,避免因先投用氮气导致二级密封腔静环胶圈移位密封失效的故障。

5 结束语

通过高危泵密封结构形式改造,不仅有效延长了丁二烯、DMF 溶剂类机泵密封的使用寿命,同时也为其他运行周期较短的机械密封机泵提供了较好的优化经验。