基于微电铸与键合工艺的纳米尖端电射流打印头的制备*

辛文文,王华安,朱龙,宿世界,李晓建,梁军生,2※

(1.辽宁省微纳米技术及系统重点实验室//大连理工大学,辽宁大连 116024;2.精密与特种加工技术教育部重点实验室//大连理工大学,辽宁大连 116024)

0 引言

电射流打印采用电驱动以“拉”的方式而非传统喷墨打印中以“推”的方式产生极细的射流[1-2],克服了传统喷墨打印对喷嘴物理尺寸的限制,因其具有打印分辨率高、材料适应性广泛、工作效率高等优点,已经成功应用于柔性电子器件[3]、微光学器件[4]、微纳传感器[5]等领域,显示出了广阔的发展前景。

根据电射流打印的形成机理,泰勒锥末端的精细射流是由喷嘴出口处弯月面上积聚的表面电荷产生的切向电场力形成的。半月面液膜随着喷嘴直径的减小而变小,进而减小液滴表面的切向电场力,减弱了对射流的聚焦作用。Park等[6]用内径为1 μm的喷嘴打印出1 μm的精细图案。Rogers等[7]采用300 nm的喷嘴打印出240 nm的精细点阵列。但是当喷嘴内径继续减小时,一方面增加了制备困难,另一方面喷嘴内径减少的同时切向电场力减小,无法更好地形成精细射流。百纳米级别的喷嘴将打印墨水黏度限制在90 mPa·s[8-9],大大限制了墨水的应用范围。Su等[10]提出的微米尖端聚焦电射流打印(MFEJ)直接采用实体尖端代替喷嘴,打印墨水黏度可达3 500 mPa·s,解决了电射流打印中喷孔堵塞、打印尺寸及墨水黏度限制问题。

本文基于微米尖端聚焦电射流打印原理,采用各向异性腐蚀、微电铸及键合等工艺制备出纳米尖端聚焦电射流打印头,该打印头尖端曲率半径可达到84.4 nm。使用NOA61(黏度为300 mPa·s)紫外固化胶作为打印溶液可打印出平均直径为838 nm的点阵,证明了所制备的打印头的可行性。

1 实验内容

1.1 打印头结构设计、仿真及计算

1.1.1 结构设计

纳米尖端浸润聚焦电射流打印中墨水在毛细力和电场力牵引下在尖端覆盖一层液膜,接着尖端的阿升级液滴在电场作用下“拉至”接收板[11]。这个过程中尖端的曲率半径决定了尖端覆盖液膜的大小,因此采用微纳加工工艺制作出尖端曲率半径可达到纳米级的打印头,可以大大提高打印分辨率。图1所示为纳米尖浸润聚焦新型电射流打印打印头结构示意图。整个结构以硅为基底,利用加工好十字沟槽的硼硅玻璃进行封装。包含纳米镍尖、十字梁、十字槽、容墨腔、输墨管、电极引线等结构。纳米镍尖作为打印头的主体,供墨水爬升、浸润聚焦;十字梁用来固定镍纳米尖,保证纳米尖与接收板的垂直度;储墨槽储存墨水,保证纳米镍尖底部的墨水浸润;硼硅玻璃上的十字槽与硅片键合,作为输送墨水的通道;电极引线用来给纳米镍尖施加电压信号,使纳米尖与接收板之间形成稳定电场,保证打印顺利进行。

图1 纳米尖浸润聚焦打印头结构

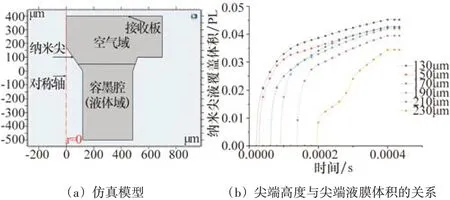

1.1.2 仿真分析

采用COMSOL中层流两相流模块进行仿真分析,图2(a)为简化工作量将三维模型简化后的二维轴对称的仿真模型,仿真过程中涉及到液膜的爬升、拉扯与断裂过程,故需要对尖端顶部、尖端表面及气液交界面重点进行网格细分。图2(b)为以NOA61紫外固化胶为打印溶液仿真分析得到的尖端高度与尖端液膜体积的关系图,从图中分析可知尖端越高,尖端液体体积越小,当尖端高度达到230 μm时,尖端液体体积达到0.034 4 PL。而纳米尖端电射流打印尖端液体体积变小有望提高打印分辨率,因此制作出较高的尖端很有必要。但是考虑到实际工艺条件,基底二氧化硅一方面用于锥坑自停止刻蚀工艺中硅层的保护,另一方面用于湿法减薄工艺中硅层的保护,这里选取镍尖高度170 μm作为设计高度。

图2 仿真图

1.1.3 相关计算

在硅的各向异性刻蚀中,<100>晶面与<111>晶面的夹角为固定的54.74°[12]。如图3(a)所示,锥坑深度h与锥坑边长a的关系如下:

a设计为240 μm,计算得h为170 μm。图3(b)为电铸胶模的掩膜版图案,其中空白区域为BN303胶模,用于分割电铸十字梁镍纳米尖与多余的电铸层。十字梁整体长度e和十字梁宽度c分别为420 μm和400 μm,BN303胶模宽度n为150 μm。图3(c)为湿法减薄相关参数的几何关系,f、j为湿法减薄过程中的关键尺寸,f、j与g的关系如下:

图3 打印头设计计算

为了方便容墨腔输送墨水,这里j设计为900 μm,硅片厚度为300±10 μm,氧化层厚度为2.8 μm,考虑双面氧化,这里取硅层厚度g为300 μm,计算得背面氧化层正方形图案f为1 112 μm。

1.2 打印头工艺制备

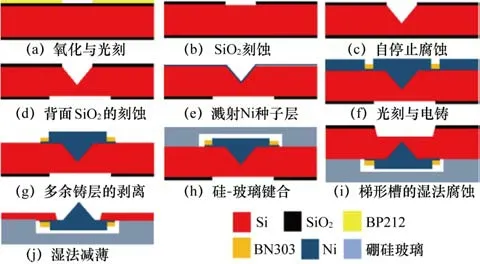

结合上述仿真设计、计算及实验室情况,设计了图4所示的工艺流程,主要包括硅模板制备、纳米尖微电铸及键合减薄3部分。具体工艺流程如下。

图4 打印头工艺流程

(1)硅模板制备。如图4(a)~(c)所示,首先使用BP212进行光刻图形化出7×7正方形阵列,甩胶参数为高速2 400 r/min,30 s。在40%的KOH溶液对硅进行各向异性自停止腐蚀得到7×7倒金字塔阵列。

(2)纳米尖微电铸。如图4(c)~(g)所示,首先在背面光刻出7×7正方形阵列以便于湿法减薄,采用HF缓冲液去除正面SiO2并用浓硫酸清洗样片,然后磁控溅射200 nm的镍金属薄膜作为电铸导电层。采用BN303进行光刻做出电铸胶模,可以起到分割种子层的作用,避免电铸过程中应力过大脱落,BN303甩胶参数为高速2 400 r/min。最后电铸得到7×7十字梁悬臂纳米尖阵列。

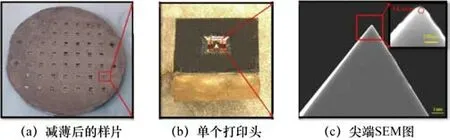

(3)打印头减薄及封装工艺。在键合前首先制作玻璃盖板,首先在硼硅玻璃上磁控溅射200 nm铬金属薄膜,采用BP212光刻出十字沟道图案,并采用铬金属腐蚀液(硝酸铈铵∶水∶高氯酸=1∶10∶1)腐蚀铬层完成图形化。以铬层做保护腐蚀500 μm深的十字沟槽,最后清洗掉光刻胶及铬层。将PDMS旋涂到玻璃片上并85℃热板上烘烤180 min使其固化。在85℃、40wt%的KOH溶液中对键合好的硅-玻璃样片进行湿法减薄工艺,同时进行磁力搅拌以便将腐蚀产生的气体及时排出。图5(a)为湿法减薄后的样片,图5(b)为样片切割后放大的单个打印头,图5(c)为打印头尖端SEM图,曲率半径为84.4 nm。

图5 湿法减薄实物

2 结果与讨论

2.1 打印过程分析

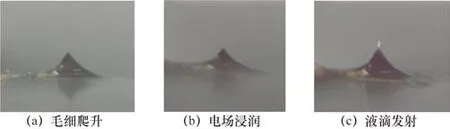

将上述打印头封装在PCB板上,首先用环氧树脂将打印头固定在PCB板上,用0.3 mm内径的软管将打印头与输墨管相连,最后用环氧树脂采用银浆点浆的方式并用金线作为导线将十字梁与PCB板连接,图6(a)所示为封装好的打印头的实物图。将制作好的打印头与自主开发的打印系统组合,可进行纳米尖尖端聚焦电流体喷印。图6(b)所示为纳米尖端聚焦电流体喷印系统实物,打印系统主要由电压放大器(MFC1500/50,德国Smart Material,GmbH MFC1500/50)、函数发生器(美国Tektronix,AFG1022)、CCD相机(日本东芝公司,CSFU15BC-18)、X-Y轴微动平台(北京科维恒通公司,KT01A01-100)等组成。使用PDMS(美国道康宁,SYLGARD 184)作为打印墨水进行打印测试。图7所示为液滴打印过程中3个不同的状态,首先如图7(a)所示,墨水受毛细力牵引浸润锥尖表面;接着慢慢施加电压,墨水在电场作用下进一步浸润和聚焦,图7(b)所示为电浸润的过程;最后打印液滴克服表面张力和液膜粘滞力发射到接收板上,如图7(c)所示。

图6 打印头及打印装置图

图7 打印头液滴打印实验

2.2 打印结果分析

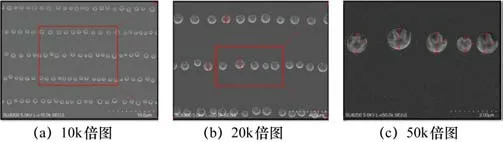

NOA61(黏度为300 mPa·s)用作本次测试的打印墨水。图8所示为本次打印的点阵,通过对打印液滴随机选取100个点进行直径尺寸分析,得到点阵的平均直径约为838±149 nm。该打印结果验证了本次实验制备的打印头的可行性。从图中看出打印点的分布不均匀,分析可能是打印系统的振动造成的,在以后的研究中会做一些例如给设备增加减震缓冲装置的改进。

图8 NOA61打印点阵SEM图

3 结束语

本文针对传统电射流打印喷孔易堵塞,在打印精度和墨水适用性上仍然有限制的问题,开发了一种结合微电铸工艺及键合工艺的纳米尖端聚焦电射流打印头,其曲率半径可达84.4 nm,使用NOA61(300 mPa·s)紫外固化胶作为打印溶液打印出平均直径为838 nm的点阵,解决了传统电射流打印百纳米级喷嘴易堵塞及墨水黏度限制在90 mPa·s的问题,对于扩大电射流打印墨水范围及打印分辨率的提高提供了解决办法。