半潜驳改造坐底式风电安装船关键技术

张吉海,金 晔,陈 波,蔡舒鹏

(1.中国铁建港航局集团有限公司,广东珠海 519000;2.广东工业大学机电工程学院,广州 510006)

0 引言

海上风电[1]是可再生清洁能源,具有风资源大、风能密度高、风湍流小、发电量大、环境影响小、靠近工业中心输送距离短、电网消纳能力强等诸多优点,受到世界各国的高度重视与大力发展。我国风能资源十分丰富,具备大规模发展海上风电的先天条件[2],随着清洁能源的开发推广,在节能减排、气候变化、能源短缺及能源供应安全形势日趋严峻的大形势下,海上风电成为绿色能源开发的主要方向[3]。海上风电安装装备是制约海上风电快速发展的最主要原因[4]。欧洲市场对海上风电施工装备的研发已有30年,已形成一套从研发、建造、试验、改进等一套完整的体系流程[5];而国内对于海上风电施工装备的研发尚处于初级阶段[6]。根据当前风电安装船施工效率,平均每月最多4~5台,国内现有风电安装设备已远远不能满足在建海上风电场风机安装的需要[7]。

目前国内海上风机安装作业主要有两种型式的风电安装船:自升式[8]和坐底式[9]。其中坐底式风电安装船通过自身的压载系统调节自重使船体缓慢、稳定地下沉并与海底泥面接触,利用泥面的支撑力保持船体平稳,从而进行现场风机安装作业,适用于近海浅水区作业。王宪森等[10]研究了1 600 t坐底安装船改造过程中的冷却系统设计问题;闫方超等[11]对坐底式风电安装船的坐底强度进行了有限元计算校核,为其设计和改造提供了借鉴;陆梅兴等[12]研制了一套船体结构应力监测系统,用于半潜驳改造为坐底式风电安装船后对砂性地质条件引起的冲刷和船底掏空的监控;高民[13]使用商用软件FLUENT对风电安装船坐底冲刷条件下的总体强度进行了研究。本文以“铁建潜01”船为例,从功能定位、参数选型等方面对半潜驳改造坐底式风电安装船进行了改造技术分析,使目标船能更好地发挥自身性能,进一步增强了我国海上风电建设装备实力。

1 项目概况及目标船

1.1 项目概况

江苏华尔锐启东H3#项目位于江苏启东近海海域,风电场址中心距岸约37 km,海底地形较为平缓,属于南黄海滨海相沉积地貌单元。场区内地基土表层以粉砂为主,水深10~16 m。启东H3#风电场区呈梯形状分布,东西跨度约16 km,南北跨度约2.7 km,规划海域面积43 km2。该施工海域潮汐特征属正规半日潮海区。

1.2 目标船简介

目标船“铁建潜01”原是一艘具有10 000 t级举力的带辅助推进非自航半潜甲板驳。箱形船体、四角塔楼、艏艉船底斜切、举升甲板无脊弧无梁拱、圆弧舭部、单底单甲板钢质焊接结构。船舶主要技术参数如表1所示。

表1 船舶主要技术参数

2 功能定位

2.1 综合要求

为缓解国内风电安装船高度紧缺、风电安装能力严重不足的局面,拟在保持“铁建潜01”原船尺寸不变的情况下,对该目标船进行改造:新增1个工作平台、1台主起重机和1台辅起重机及相关配套,最终满足国内近海浅水区7 MW以下风机安装要求。

改造完成后,该船以半潜坐底的方式进行风机安装施工,即通过压载海水使船体坐底,利用坐底稳性及海床支持力完成精确定位后进行风机组件的吊装施工。该施工工艺能降低海况条件对起重机作业的工况限制,提高近海浅水区的风机安装能力,为缩短风机安装周期和降低施工成本创造了先决条件。

2.2 主起重机选型

主起重机类型及大小的选取将考虑现有项目的风机组件的重量及不同风机吊装需要的吊装高度,同时兼顾到未来海上风电市场风机增大所需的起重机规格。“铁建潜01”改造用起重机可选方案有两种。

(1)海工吊方案

“铁建潜01”改造起重机使用海工吊加筒体方案,即使用该筒体连接起重机基座和船底部分,同时通过增加筒体高度来提高海工吊吊高。海工吊方案具有较好的稳定性、适应性、安全性,且不配置超起,占地面积小,受风浪影响小,对海床要求不高等特点。

海工吊按类别可分为:全回转起重机和非全回转起重机。起重机按起吊方式可分为:单钩头起吊、多钩头起吊及分别采用单钩吊装和双钩或多钩吊装。中交三航局半潜驳改造船“三航工5”采用的为360°全回转海工吊单钩方案。如图1所示。

图1 “三航工5”海工吊方案

(2)履带吊方案

履带吊方案是将1 260 t或1 600 t履带吊放置在工装平台上,利用履带吊来吊装风机组件的方案。该方案具有改造速度快,且改造船舶易恢复等特点,中交三航局半潜驳改装船“航工半潜驳3号”采用的为履带吊方案。如图2所示。

图2 “航工半潜驳5号”履带吊方案

海工吊方案和履带吊方案的选取将从安全适用、操作稳定等方面综合考虑,两种方案优缺点分析如表2所示。

表2 海工吊方案与履带吊方案优缺点分析

经分析比较,海工吊方案相较于履带吊方案更具安全性、适用性、操作性与稳定性。履带吊在有现货时安装较快,但是无现货时,备货周期较海工吊更长,且施工安全性较低,经方案认证海工吊方案更适合“铁建潜01”改造为坐底式风电安装船的起重机。同时,根据半潜坐底式风电安装船的施工工艺,起重机宜选用360°全回转起重机,起吊方式单钩头吊重。

2.3 定位能力

由于坐底施工工艺对船舶坐底时的纵、横倾斜度要求较高,需要随时监控船体海床地质变化情况,以便调整其横纵倾和水平度。通常采用的定位系统有DP动力定位系统和锚泊定位系统两种。

我国现有自升式风电安装船,大部分采用锚泊定位系统或DP-1动力定位系统,少数采用DP-2动力定位系统。锚泊定位系统可靠性强,成本较低,但每次定位需要锚艇配合作业,抛起锚作业时间较长。我国现有坐底式风电安装船几乎都采用了锚泊定位系统,“铁建潜01”改造船由于其坐底特性,将采用系泊锚机的方式来进行船舶定位。

综上所述,“铁建潜01”改造船的功能定位以半潜坐底式风机安装工艺满足在江苏华尔锐启东H3#以及江浙等其他浅水区海域风电项目施工为目的。改造后船舶在下潜和上浮的过程中各项工况都要满足稳性要求[14],以求最大可能完成7 MW及以下风机安装施工任务。

3 主要参数确定

3.1 主起重机

“铁建潜01”改造船的主起重机的参数确定主要依托启东H3#项目风机组件的重量及尺寸,启东H3#项目风机相关参数如表3所示。由表可知,启东H3#项目风机组件最大吊重在276 t,考虑起重吊具及起重机适应性,“铁建潜01”改造船的主起重机最大起重能力在350 t为宜,且考虑船舶施工安全距离15 m,主起重机中心距船舶舷外15 m。因此,该改造船主起重机吊重参数选定需满足350t@30m。

表3 启东H3#项目风机相关参数

启东H3#项目各类风机安装时所需吊高最高为吊钩离海平面最低高度加平均最高潮位水深即130 m+17.5 m≈148 m(含吊具、吊钩高度、水深),而“铁建潜01”型深6 m,即主起重机主钩跨距30 m时吊钩距举升甲板约142 m。

3.2 辅起重机

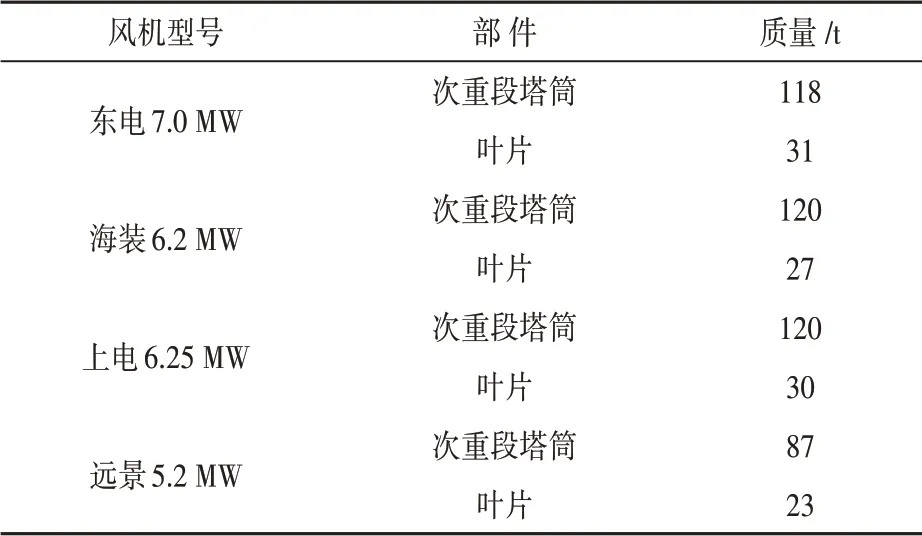

辅起重机主要用于风机组件的调驳以及叶轮组拼后吊装时溜尾作业。在进行风机组件的吊装时,底段塔筒由于电气设备安装问题通常采用立式运输,即使用主起重机直接吊装风机底段塔筒至机位基础上,其他段塔筒采用主辅起重机抬吊翻身或由专用吊具翻身后,主起重机吊装至底段塔筒之上。其主要参数质量如表4所示。由表可知,风机组件吊装时,取次重段塔筒数据,4种机型最重段塔筒最重为120 t,主辅起重机配合抬吊,考虑船舶施工靠泊间隙10~15 m,辅起重机基座中心距舷外5 m,因此辅助起重机参数需满足60t@20m才能正常吊装。

表4 启东H3#项目风机组件参数

由于辅起重机主要用于叶轮吊溜尾作业,因叶片长度约为80 m,在叶轮吊起吊时需提高至甲板面45 m以上,再缓慢移动至舷外;考虑辅起重机吊钩高度及吊具长度约15 m,因此辅起重机的吊高需到举升甲板面60 m以上。

3.3 坐底能力

“铁建潜01”改造船由于其独特的船舶结构特点,能够满足0~18 m水深范围内的施工作业。原空船质量约5 310 t,改装后空船质量增加约2 900 t,共计约8 200 t;改装后,空船平浮吃水约3.0 m。其改造后各部件的主要质量如表5所示。

表5 改造后新增质量参数表

3.4 工装平台

“铁建潜01”改造船在举升甲板以上增加一个工装平台,桁架式工装平台与举升甲板以焊接形式连接,用于堆放风机组件以及专用吊索具、工具用具等,平台由钢管桁架支撑于举升甲板上。

由于该改造船经设计验算最大作业深度为18 m,即举升甲板以上12 m,海浪高度富裕3 m,即增加3 m下沉深度,即“铁建潜01”改造船最大作业水深18 m,最大坐底自沉水深为21 m,工装平台总面积约1 900 m2。

3.5 定位系统

鉴于DP动力定位系统价格昂贵,且改造时间较长,“铁建潜01”由于其改造的特殊性将采用锚泊定位系统。为满足施工海域风、浪、流综合作用力下的作业条件,根据计算每台电动定位锚机的额定能力为30 t,并配置5.85 t的AC-14大抓力锚,锚索端配备短锚链。

3.6 抗滑移能力

为加强改造后的抗倾斜、抗滑移能力,避免坐底后由于海底涌浪及地质原因导致船舶滑移,在船体四周增加5个抗滑移桩位,3根抗滑桩。在每根抗滑桩的布置位置处船体上下各设置1个船体基座,抗滑桩长约30 m,直径1.6 m,壁厚25~30 mm。抗滑桩的增加能有效监控坐底式平台在定位作业过程中遭遇的地基液化、淘空、滑移问题。

船舶在坐底作业时改变了周围水流的流速和流态,造成一定程度的海底冲刷,冲刷的程度与地基状况、船舶结构及潮流变化等因素有关[15]。当施工区域船底由于流急等海洋水文原因导致海床冲刷严重时,将会导致船舶坐底应力变化,即造成集中受力的情况,且这种情况较难通过理论进行计算得出。为防止这类情况的发生,需装备各类检测系统来对船底情况进行检测,避免由于船底掏空和倾斜造成船舶损坏[16]。

3.7 改造后的坐底式风电安装船

“铁建潜01”以原船尺寸为基础,增加了主起重机、辅起重机、工装平台,在保有原坐底能力的情况下,增加了大型起重功能,最终确定了改造后的参数如表6所示。

表6 改造后的坐底式风电安装船性能参数

3.8 经济性分析

“铁建潜01”原值为6 196万元,船龄5年,改造时净值为5 019万元,改造新增投入约9 360万元。与新造一台同等级施工能力的海上风电安装平台相比,不仅大幅度节约了成本,建造时间也大幅缩短,同时抢占了市场先机。

研制的新型半潜坐底式海上风电安装平台,其坐底和起浮等工序作业时间平均为8 h,每月风机安装台数为2.5~3台风机,年安装月份总计10个月,年安装风机总台数为25~30台风机。船舶改造实施周期是2年,1年内完成改建投入使用,根据目前市场上安装一台风机报价300~400万元,预计1年可产生7 500~12 000万元的经济效益。

4 结束语

本文针对一种适用于国内近海浅水区的半潜坐底式风电安装船改造及其功能定位和参数选型等关键技术进行了探讨,通过以上配置分析,该坐底式风电安装船具有如下优点。

(1)受涌浪等条件影响相对较小。主动坐底式施工工艺无需插拔桩和保供压操作工序,施工较便捷,上浮和下潜等船舶操作时间较短,省去了支腿船插拔腿和保压的时间,时效性更强。

(2)能够适用自升式风电安装船无法站桩的近海潮间带及淤泥较厚地带的风电场施工。

(3)主起重机采用最大起重能力600 t的海工吊,性能稳定,安全可靠,可满足近海7 MW及以下风机作业高度和起吊重量要求。

(4)具备抗滑移功能,坐底施工稳定性、精准性更高。同时具备应力检测和船底掏空系统,能够及时发现并处理由于海底地质原因导致的海底冲刷、船体倾斜等。

综上所述,半潜坐底式风电安装船与自升式平台船可形成优势互补和资源互换,半潜驳改造风电船将缓解国内海上风电风机安装施工的压力,进一步推进“3060”碳达峰、碳中和目标的进程。