不同结构参数对碳布性能的影响

邢丹丹,陈婷婷,唐亦囡

(南京玻璃纤维研究设计院有限公司,南京210012)

0 前言

自20世纪60年代突破聚丙烯腈基碳纤维连续制备技术后,经过多年的研发、应用与实践,国内外开发了以T300、T800、T1100G以及AS4、IM7、IM10为代表的三代高强型碳纤维,逐步实现了聚丙烯腈基碳纤维“标准化、系列化、通用化、实用化”,推动了碳纤维在航空航天、国防等军事领域以及高级体育用品、医疗器械等民用领域的应用[1-4]。

碳纤维不仅具有高比强度、高比模量、耐高温、导电导热性好、热膨胀系数小、耐腐蚀、耐疲劳、抗蠕变等一系列优异性,同时又兼备纺织纤维的柔软及可加工性,使其与复合材料形成了一种崭新的材料体系,碳布是其不可缺少的组成部分[5-7]。

以碳布为增强体的碳纤维增强复合材料,作为2l世纪新材料领域最先进的高科技产品,广泛应用于国防与工业等领域。针对外形结构复杂、尺寸精度高及外形尺寸稳定性良好的复合材料构件成型制备工艺,碳布的厚度会影响预浸料的铺贴性能,进而影响复合成型过程中复杂曲面与复杂结构的铺贴要求[8-9]。而作为复合材料中承受载荷的主体,碳布拉伸性能显著影响着复合材料的拉伸性能。然而,在设计和织造织物时,织物的厚度与拉伸性能不能直接控制,能直接控制的只有织物结构参数[10-11]。本研究的主要目的是探索结构参数与织物厚度及拉伸性能之间关系,用以设计出厚度与拉伸性能符合复合材料使用要求的碳布。

本文采用T800-6k碳纤维,通过对不同经纬密配比及同种经密不同经纬纱股数配比的平纹碳布进行检测,探索不同参数配比下织物的厚度与经向拉伸断裂强力的变化,获取织物参数与碳布性能间的关系。

1 实验部分

1.1 试样制备

T800-6K碳纤维,日本东丽。

设计制备了4种不同经密的碳布,其中每种经密又分别设计了4种不同的纬密,其参数如表1所示。

表1 织物不同经纬密配比

表1所设计织物其经纬纱股数配比为1:1,在此基础上又设计了经纬纱股数配比为1:2与2:1两种参数。其中每种股数配比分别设计了4种不同的纬密,参数如表2所示。

表2 不同经纬纱股数配比

1.2 仪器设备

INSTRON 5566万能试验机;

1-630数字式织物厚度仪

1.3 测试方法

1.3.1 厚度测试

试验仪器选用1-630数字式织物厚度仪,测试标准借鉴JC/Tl70—2012《E玻璃纤维布》, 加压压力为100 kPa,加压时间为10 s,试验在温度(23±2)℃、相对湿度(50±10)%下进行。

1.3.2 拉伸性能测试

采用INSTRON 5566万能试验机进行织物经向拉伸断裂强力测试,测试标准采用GB/T 7689.5-2013《增强材料机织试验方法第5部分:玻璃纤维拉伸断裂强力和断裂伸长率的测定》,试验在温度23℃、湿度54%下进行。

2 结果与分析

2.1 织物厚度分析

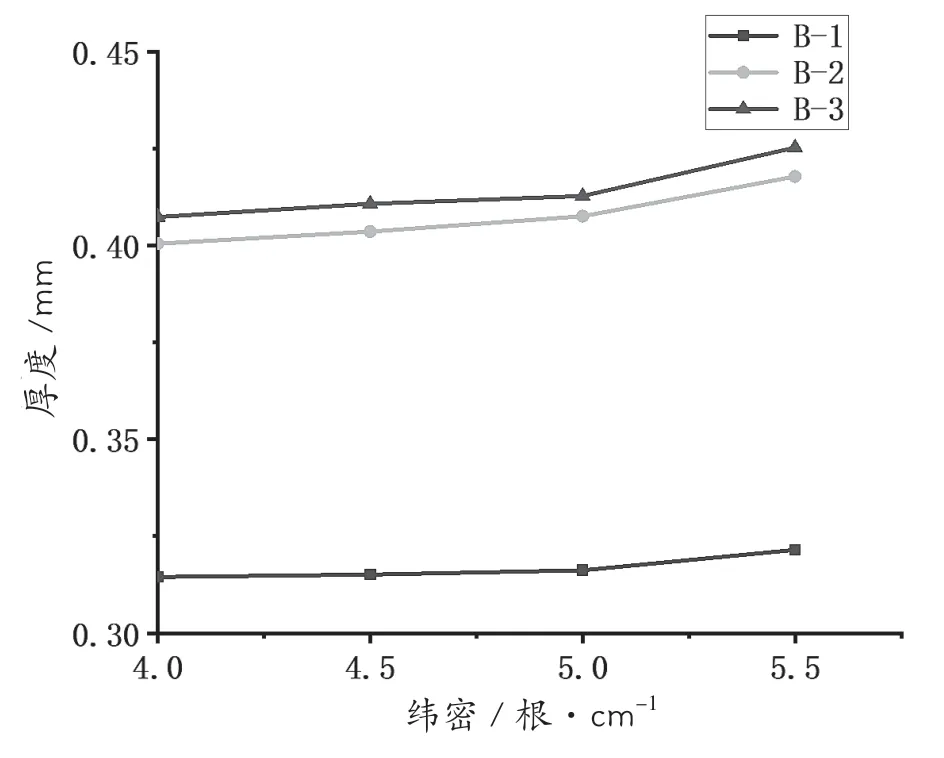

在经纬纱股数为1:1的情况下,不同经密随着纬密的变化,其织物厚度的变化如图1所示;不同经纬纱股数配比下,同种经密随着纬密的变化,其织物厚度变化如图2所示。

图1 不同经密织物厚度的变化

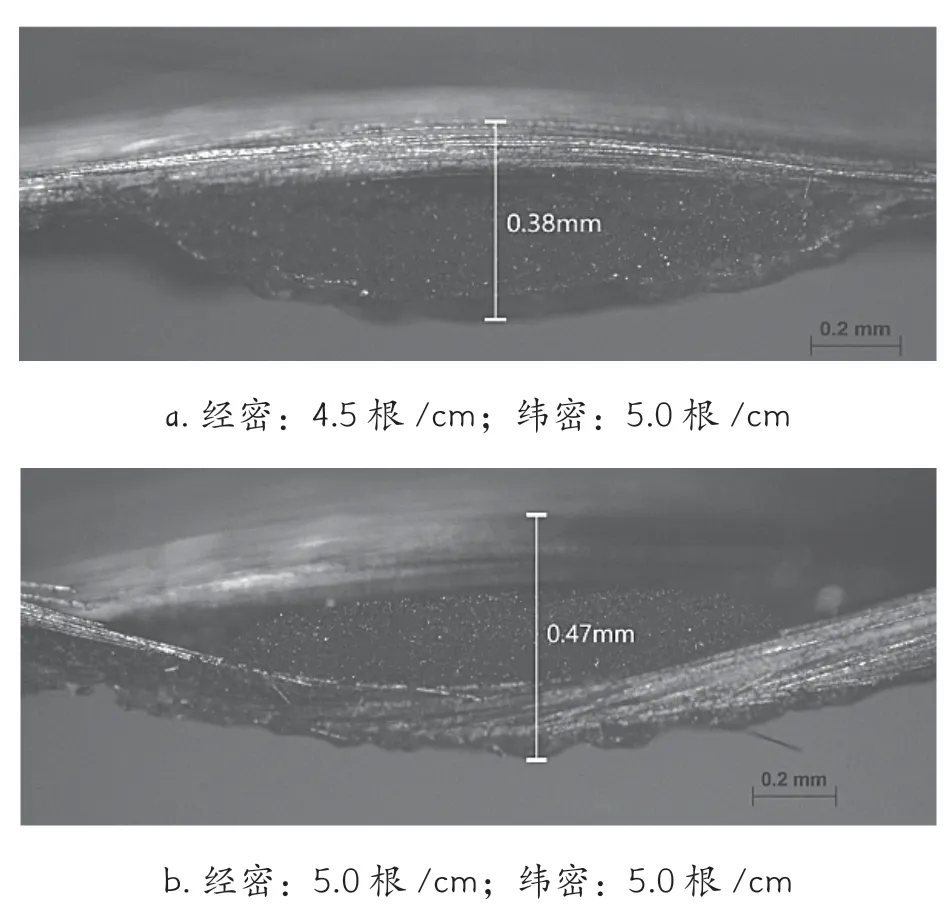

从图1可以看出,同种经密随着纬密的提高其厚度呈整体上升的趋势,同时在纬密不变的情况下,随着经密的提高,织物厚度也是呈整体上升的趋势。主要原因在于随着织物经纬密的提高,织物紧度变高,纱线在织物中的截面形态发生变化,引起整体屈曲波高变高,从而造成织物正反面之间的垂直距离增大,如图2。从图中可以明显看出,纬密不变的情况下,随着织物经密的提高,纱线在织物内部的弯屈曲状态发生变化,织物厚度有明显的提高。

图2 同种纬密不同经密织物纱线的截面形态

从图3可以看出,在经密相同的情况下,随着纬密的提高其厚度呈整体上升的趋势。当经纬纱股数配比为1:2与2:1时,两种织物的厚度理论上应相同,但厚度测试结果显示,织物经纬纱股数配比为1:2时其厚度明显低于2:1时的厚度。出现此现象的原因主要在于碳布织造时,纱线间并未进行加捻,因此2股纬纱在引入时,纱线间进行了滑移,降低了织物的整体屈曲波高。而经纱由1股变为2股时,其经密不发生变化,每个筘齿内纱线股数变成2股,织造时经纱因钢筘的原因,纱线间发生了轻微的重叠,因此经纬纱股数配比为2:1时的厚度要高于1:2时的厚度。

图3 不同经纬纱股数配比织物厚度变化

2.2 拉伸性能分析

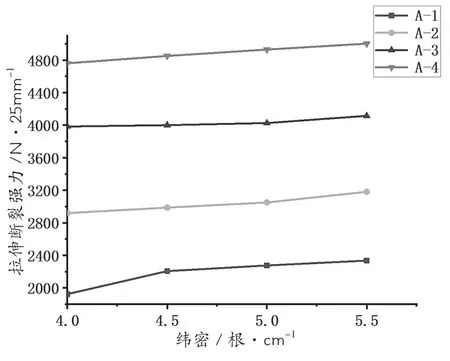

在相同纱股数配比不同经密及同种经密不同经纬纱股数配比下,随着纬密的变化其织物经向拉伸性能的变化如图4、图5所示。

图4 不同经密织物经向拉伸性能的变化

图5 不同经纬纱股数配比织物经向拉伸性能的变化

从图4可以看出,在织物经密不变的情况下,仅增加纬密,其拉伸断裂强力呈上升趋势,但其增长趋势相对较为缓慢,主要原因在于虽然提高织物的纬密使得经纬纱线间的交织增加摩擦阻力增大,拉伸断裂强力增加,但同时纬密的提高会导致经纱与织机间的摩擦作用增强,造成经纱强力的降低。而织物纬密不变的情况下,随着经密的提高,织物的拉伸断裂强力呈显著上升的趋势,但其上升趋势逐渐降低。主要原因在于对织物而言,其经纬密存在一个极限值,在极限内,随着经纬密的提高其强力增加,若超过这一极限,则织物的强力会逐渐降低。本研究经纬密在其极限内,但开始逐渐趋于其极限值。

从图5中可以看出,经纬密相同的情况下,增加纬纱股数织物经向拉伸断裂强力略微有所提高,但相对于增加经纱股数而言,其对织物的拉伸断裂强力影响较小。原因在于织物经向拉伸断裂强力主要由经向纱线所提供,提高纬纱股数虽然在一定程度上可以增加织物纱线间的交织,但对经纱方向的拉伸性能贡献较少。

3 结论

(1)通过对织物厚度分析,随着经纬密的提高,织物厚度呈上升的趋势,同时经纱股数对织物厚度的影响要大于纬纱股数。

(2)通过对不同经纬密及纱线股数配比织物拉伸性能测试,结果表明织物经纬密在极限范围内时,织物经向拉伸性能随着经纬密的提高而提高,同时织物纬纱股数增加对其经向拉伸断裂强力影响相对较小。