磷酸钒锂正极材料粒径控制与电化学性能研究

陈鸿利,王静钰,徐 悦,李梦瑶,孔嘉莉

(1.河北民族师范学院,河北承德 067000;2.承德市钒钛材料清洁生产工程技术研究中心,河北承德 067000)

2020 年,国务院发布《新能源汽车产业发展规划(2021—2035 年)》,明确了纯电驱动的技术路线,同时强调新能源汽车产业要在“政策拉动”的基础上向“市场引领”过渡。产业的市场化发展,需要产品综合性能的差异化。在我国北方地区,漫长的冬季气候对纯电动汽车提出了挑战。

碳包覆磷酸钒锂作为正极材料,其良好的耐低温性能尤其适宜在我国北方地区使用[1-2]。磷酸钒锂的理论比容量在3.0~4.3 V 电压范围为133 mAh/g,在3.0~4.8 V 电压范围高达197 mAh/g,但实际能否达到理论值,受许多因素影响,其中材料的粒径大小是其主要影响因素之一。根据Mosaie 模型,锂离子处于磷酸钒锂晶体结构的空隙位置,若晶体粉末粒径较大,材料单位体积的性能将降低,导致能量密度变小[3]。

采用固相球磨碳热还原法[4],以Li2CO3、V2O5、NH4H2PO4为主要原料,蔗糖、柠檬酸为混合碳源,经球磨、干燥,N2保护下高温烧制,制备了系列目标材料,并进行了球磨时长与前驱体粒径对比,焙烧温度、时长与目标材料粒径、电化学性能的对比,前驱体粒径与目标材料粒径对比研究等。我们碳包覆磷酸钒锂正极材料的制备已经做到了公斤级(每批次1~2 kg),希望粒径控制研究能够为进一步小批量制备提供更好的工艺参数。

1 实验

1.1 系列碳包覆磷酸钒锂正极材料的制备

前驱体的制备:按化学计量比n(Li)∶n(V)∶n(P)=3∶2∶3 称取Li2CO3、V2O5、NH4H2PO4,按照物质的量之比n(C)∶n(LVP)=4.0∶1加入蔗糖和柠檬酸[nC蔗糖∶nC柠檬酸=1∶1]。置于行星球磨机(YXQM-40 L,长沙米淇)的氧化锆球磨罐(氧化锆磨球)中,以无水乙醇为分散剂,一定转速下球磨一段时间。放入90 ℃的恒温干燥箱中干燥12 h,制得系列目标材料前驱体。

目标材料的制备:将上述前驱体置于磷酸钒锂制备专用气氛回转炉(自主设计研发,专利号ZL 2019 2 0270406.x)中,氮气保护下350 ℃预烧5 h,经降温、研磨,然后氮气气氛下升温至800 ℃烧制一定时间,得到碳包覆磷酸钒锂系列正极材料。

1.2 材料表征及电化学性能测试

用激光粒度分析仪(LS-609,珠海欧美克),以无水乙醇为分散介质,在室温下分别进行前驱体、目标材料的粒径分布的测试与分析。

用X-射线粉末衍射仪(SmartLab3000W,日本理学)、扫描电镜(JSM-7610FPlus,日本电子),进行目标材料的XRD、SEM形貌的测试与分析。

按质量比82∶10∶8 称取目标材料、乙炔黑、PVDF(聚偏氟乙烯),以适量NMP(1-甲基-2-吡咯烷酮)作溶剂,于玛瑙研钵中混合、研磨30 min。利用自制拉膜器均匀涂抹在铝箔上,涂层厚度20µm。经真空干燥、辊压、冲片得到直径14 mm 的正极片。

用金属锂片做负极片,聚丙烯膜(Celgard2400)为隔离膜,1.0 mol/L LiPF6/(EC+DMC)(质量比1∶1)为电解液[5],在氩气环境的手套箱[Super,1220/750,米开罗那(中国)有限公司]中装配2032 型纽扣电池。

用电池测试仪(BTS-610,深圳新威)在室温下进行电池的比容量、100 次循环容量保持率和倍率性能的测试与分析。

2 结果与讨论

2.1 材料粒径影响因素分析

(1)球磨时长对前驱体粒径影响。目标材料的粒径,对于材料的电化学性能至关重要。综合考虑球磨机的生产效率、能耗、磨损等因素(标称转速比2∶1,公转5~220 r/min,自转10~440 r/min。临界转速185 r/min,磨机的理论适宜转速为临界转速的76%),我们选择在140 r/min转速下,球磨6~11 h等不同时间,得到系列前驱体。然后利用激光粒度仪进行粒度分析。

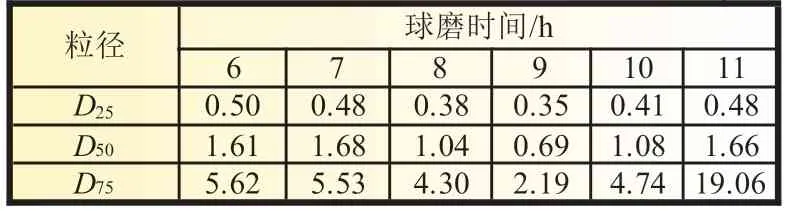

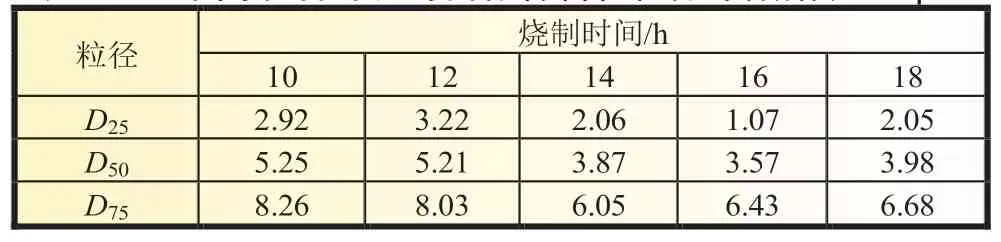

我们收集了不同球磨时长得到的前驱体的D25、D50、D75粒径数据(小于此粒径的颗粒体积占全部颗粒体积的25%、50%和75%)以及质量比表面积数据,见表1。

表1 系列前驱体粒径分布数据表 μm

由表1 可知,随着球磨时间的延长,前驱体粒径在逐渐减小,在9 h 达到最小值,此时前驱体中粒径小于0.35 μm 的颗粒占总体积的25%,粒径小于0.69 μm 的颗粒占总体积的50%,粒径小于2.19 μm 的颗粒占总体积的75%。球磨时间继续延长,粒径并没有持续变小,反而有增大的趋势。分析可能是前驱体中含有大比例蔗糖、柠檬酸等,具有一定粘结作用,球磨过程并不能持续减小其粒径。

因此,综合粒径分布和质量比表面积数据,我们确定9 h是最佳球磨时长。球磨9 h 的前驱体粒度分布如图1。

图1 球磨9 h的Li2V2(PO4)3前驱体的粒度分布图

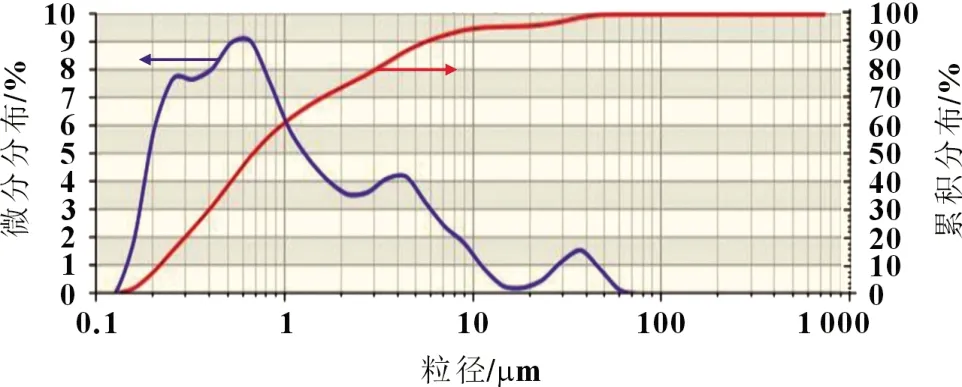

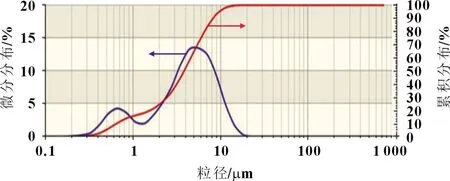

(2)气氛烧制时长对目标材料粒径影响。前驱体在惰性气氛保护下高温烧制过程是一个固相反应过程,随着碳包覆磷酸钒锂的逐渐生成,其晶体颗粒也在逐渐长大[6-7]。我们选取研磨9 h 的前驱体,分别进行了800 ℃下的高温烧制,收集烧制时长10~18 h 的目标材料粒径分布数据,见表2。

表2 不同烧制时长的目标材料粒径分布数据表 μm

对比表1 中球磨9 h 前驱体的粒径分布数据,明显看出烧制后得到的目标材料,其粒径明显高于前驱体。在气氛烧制初期,前驱体中的碳源(蔗糖、柠檬酸)分解,产生的无定形碳单质将周边粉末粘连在一起,粒径普遍较大;随后高温下碳单质作为还原剂,使材料中的高价钒(+5)还原成低价钒(+3),过程中碳逐渐被消耗,同时降低了碳单质对周边粉末的粘连作用,导致粒径逐渐变小;随着烧制时间的延长,Li3V2(PO4)3晶体生长,晶粒也在逐渐长大[8],因此又出现目标材料在烧制后期粒径增大的现象。

800 ℃气氛烧制16 h 的目标产物粒度分布如图2。

图2 800 ℃下烧制时长16 h 的目标材料粒度分布图

2.2 目标材料的XRD、SEM 形貌分析

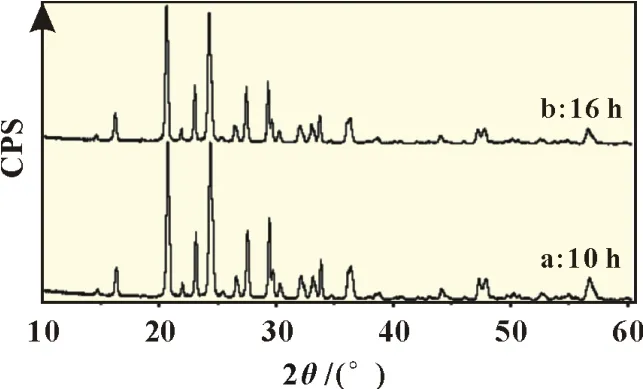

(1)XRD 分析。选取800 ℃下气氛烧制10~16 h 制得的目标材料系列样品进行了XRD 测试。结果表明,系列样品XRD 图与标准单斜结构磷酸钒锂(PDF#:15-0760)衍射峰一致,均属于P21/n 空间群,可证实所合成的材料为磷酸钒锂。在XRD 图中均未发现碳的衍射峰,表明在Li3V2(PO4)3外层的碳以无定形形式存在[9-10]。图3 为选取的烧制10 和16 h 材料的谱图。

图3 不同烧制时长的Li3V2(PO4)3/C 材料的XRD 谱图

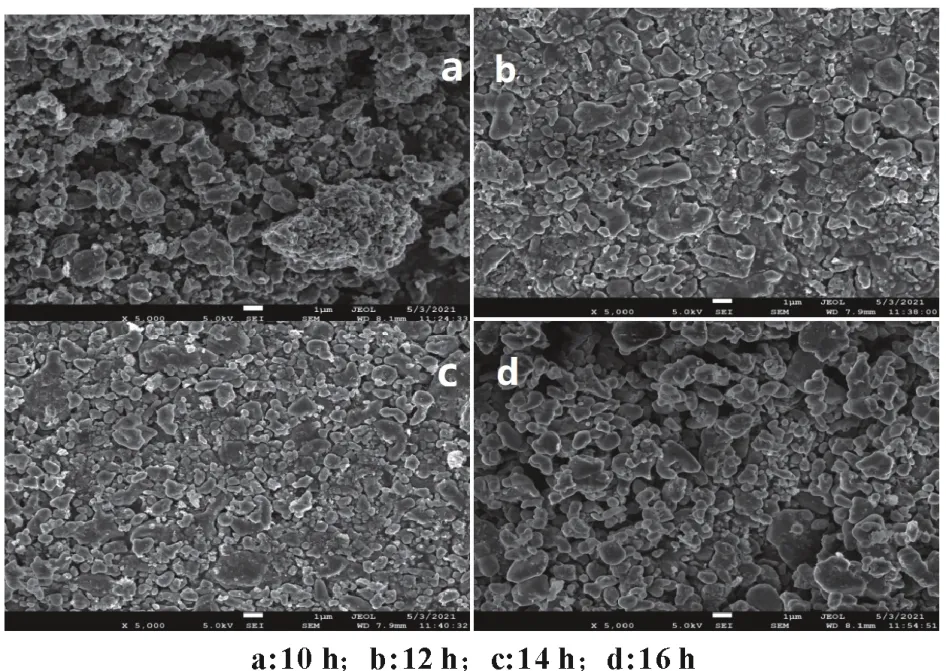

(2)SEM 形貌分析。图4 是800 ℃下,气氛烧制时长为10~16 h 的目标材料SEM 图。四个样品颗粒形貌均呈现类球形,平均粒径大小在2~3 μm。其中,a(10 h)样品团聚现象明显,多碎屑状物质粘附在颗粒表面,导致平均粒径值明显较大;b(16 h)样品颗粒结构更加均匀、团聚少、一致性较好。

图4 不同烧制时长的目标材料SEM形貌对比

2.3 目标材料粒径对电化学性能的影响

采用上述相同的原材料配比、相同的制备流程,在不同的球磨时长、800 ℃下的气氛烧制时长条件下,制备出系列目标材料。选取目标材料样品1~4,其平均粒径(对应的球磨时长、气氛烧制时长)分别为6.11(9 和10 h)、4.81(9 和18 h)、4.70(9 和16 h)和4.30 µm (9 和14 h),装配2032 型纽扣电池,在3.0~4.3 V 电压平台,进行材料比容量、循环性能以及倍率性能测试。

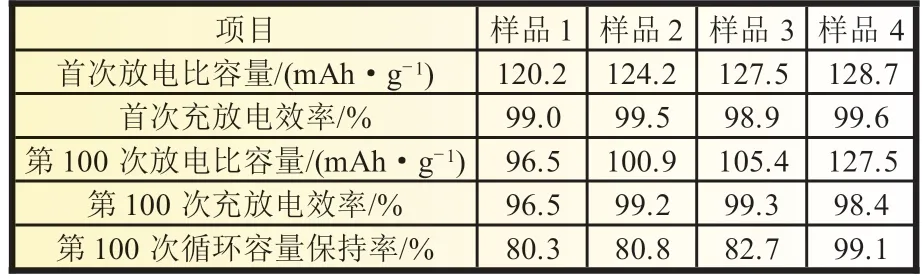

(1)不同粒径目标材料的比容量、循环性能对比。记录了样品1~4 在0.2C倍率下的首次、第100 次放电比容量数据,并计算了相应的充放电效率、容量保持率,见表3。

表3 不同粒径材料恒流充放电循环测试数据

数据表明,0.2C倍率下,随着材料粒径降低,其首次放电比容量、充放电效率呈现增大趋势,但整体差距并不明显。但多次循环后,材料的放电比容量、容量保持率随着粒径的减小而明显增大。如样品1 与样品4 的第100 次循环的容量保持率相差了18.8%,可见粒径对材料的循环性能影响明显。分析表明,粒径的增大,造成充放电过程中锂离子的脱出、嵌入困难,导致循环容量保持率下降[11-12]。

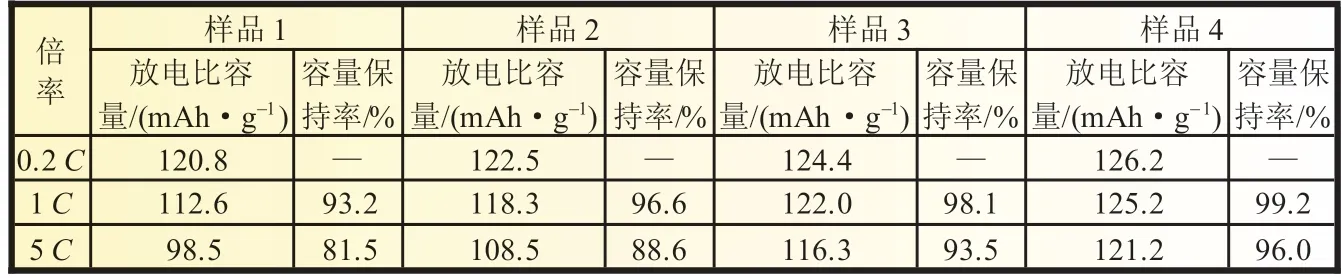

(2)不同粒径目标材料的倍率性能对比。记录了样品1~4的倍率性能数据,见表4。

表4 不同粒径材料倍率充放电测试数据

数据表明,相对于0.2C倍率,随着倍率增大,放电比容量均有不同程度下降,倍率越高,容量保持率越低。如样品1,相对于0.2C,在1C、5C时的容量保持率分别为93.2%、81.5%,容量保持率降低明显。但随着材料粒径减小,这种变化明显改善。如样品4,相对于0.2C,在1C、5C时容量保持率分别为99.2%、96.0%,倍率性能改善明显。可见目标材料的粒径越小,高倍率下的容量保持率越高。

3 结论

研究表明,目标材料粒径大小同前驱体球磨时长以及气氛烧制时长相关。在前驱体制备过程中,球磨时间的延长,并不能持续减小其粒径,需要确定最佳的球磨时长。同样,气氛烧制也需要确定最佳时长,以保证目标材料较好的粒径分布。目标材料的粒径大小,直接影响着其电化学性能,随着材料粒径的减小,其首次放电比容量、循环容量保持率均得到有效改善,并且材料粒径对倍率性能影响明显,粒径越小,高倍率下的容量保持率越高。