通过加强环境应力筛选加快装备交付进程研究

王道震,徐建生,刘健,刘红波,赵淑明

(天津七一二通信广播股份有限公司,天津 300462)

引言

近年来,我公司需要在短时间内交付部队大量新装备,若在最后的厂检或军验中出现故障,往往会严重拖延交付进度。我们积极探索改进军检的方式,将被动检验变为主动查找问题,将检验工作前移,不仅赢得宝贵的排故时间,还能加速交付部队的进程。目前,行之有效的方法为改进环境应力筛选试验方法,把“严”最后一道出厂的关口。

由于GJB1032A-2020中规定的筛选试验时间较长,而且筛选效率偏低,往往造成较高的返修率。对某些技术复杂、研制周期紧张或生产批量较大的组件级产品来说试验效率过低,拖延研制或生产计划[1]。本文优化组件级温度冲击温变率、循环次数等参数,提高了温度循环的筛选度。在等效损伤的前提下,通过优化随机振动量值和振动时间,提高整机振动的筛选度。

1 印制板级筛选的筛选度判据计算

1.1 筛选度判据选择

筛选度公式及参数在GJB/Z 34-1993 《电子产品定量环境应力筛选指南》中为已知条件,但是该军标中没有给出筛选度的判据。GJB 1032A上给出了筛选度的建议值90%,一般认为是整机温度冲击的筛选度的要求[3]。为提前发现缺陷,意味着需要提高印制板级筛选的筛选度判据。IPC-9261A是美国电子电路和电子互联行业协会制定的规范,文件定义了计算与电子印制板组装工艺相关的每百万次机会缺陷(DPMO)指标的标准方法。

1.2 印制板温度循环筛选度分析

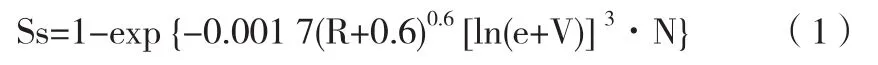

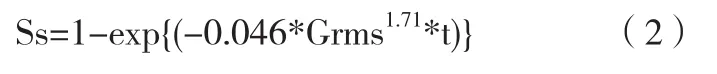

GJB/Z 34-1993 《电子产品定量环境应力筛选指南》规定筛选度指电子产品中存在缺陷时,该筛选将缺陷析出故障的概率,我们用Ss 表示。

式中:

R—温度变化范围,最高温-最低温(TU-TL),℃;

V—温度变化速率,℃/min;

N—循环次数;

e—自然对数的底。

考虑到航台原来的印制板环境应力筛选一般为3次循环,温度变化率为V≥28℃/min,N=3,筛选度Ss=0.995 633 7。根据IPC-9261A中对印制板上元器件缺陷数的“最高”要求为343 ppm,对应的电路板成品率为0.999 657,由于0.995 633 7小于0.999 657,因此原先的筛选方法对应的筛选度是不够的。

我们选择做10个循环的印制板温度冲击。印制板级温度冲击筛选[2]:温度范围R=140 ℃(85℃,-55℃),温度变化率为V≥28 ℃/min,N=10,筛选度Ss=0.999 998 3,此时筛选度Ss大于IPC-9261A中的规定的0.999 657,所以筛选方案合理是充分且合理可行的。

2 印制板级筛选的相关参数

2.1 印制板温度保持时间分析

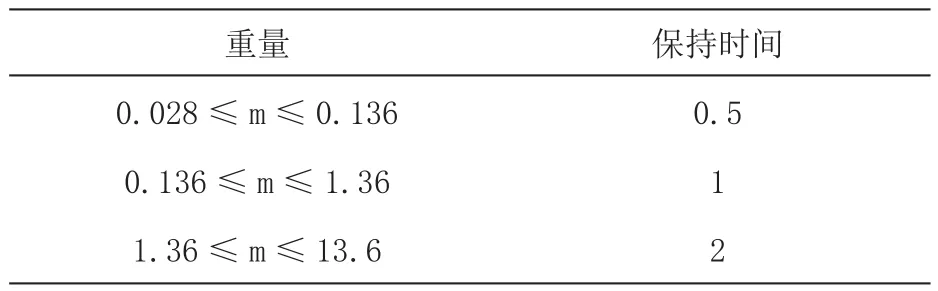

GJB 360B标准中在温度冲击试验中,规定了高低温下保持时间与受试样品质量之间的关系如表1 所示。

原先航台温度冲击的温度稳定时间是2 h,由于绝大部分印制板的重量在1.36 kg以下,因此通过表1可知,原先的温度冲击方法存在着浪费时间的问题。

表1 GJB 360B中关于温度稳定时间与质量的关系

某陆航机载装备各单元重量如下:电源单元0.269 kg;音频接口单元0.219 kg;信道单元:0.398 kg;主控单元0.176 kg。可见561AZ1中所有的印制板重量都大于0.136 kg小于1.36 kg,所以1 h的温度稳定时间是足够的。这样由每循环4 h减少到每循环2 h,大大提高了温度冲击的效率。

3 整机环境应力筛选

3.1 振动条件优化

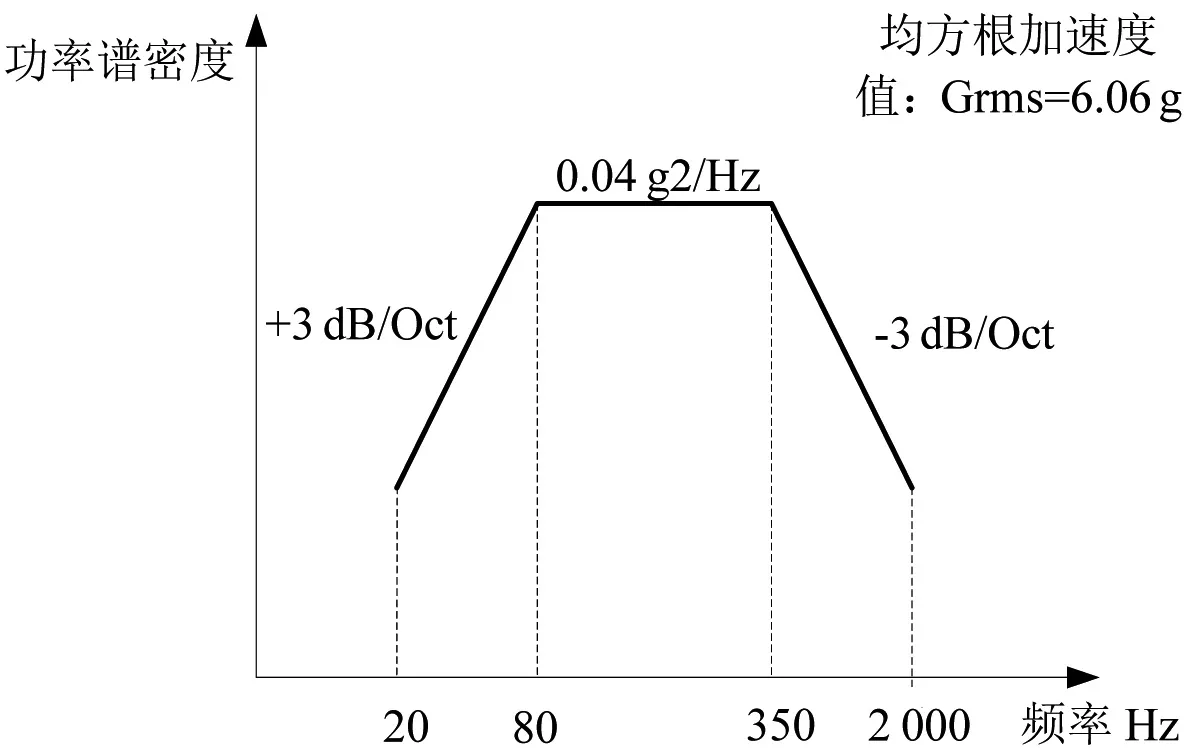

如图1所示,随机振动在时域中瞬时振动量值在高斯分布3倍标准差范围内进行振动台控制,在20~2 000 Hz宽频范围内同时进行施振,对比传统在一个频率下的正弦振动或正弦扫频,其筛选效果大大增强,因此筛选所需持续时间也可以大大缩短。

图1 随机振动功率谱密度图

下面公式为随机振动的筛选度公式[4]:

式中:

Grms—随机振动的均方根量值;

t—振动时间,单位为分钟。

目前GJB 1032A-2020中推荐的随机振动大小为6.06 g,谱型如上图所示,振动在温度循环前后均至少振动5 min,按照最少10 min计算,随机振动筛选度Ss为0.632 79。

按照GJB 1032A中附录C中随机振动的累积损伤计算公式为:

式中:

T—等效时间min;

t0—0.04 g2/Hz功率谱密度作用下的对应的最长振动时间;

equiv—等效的功率谱密度值g2/Hz。

由于我厂电子设备较为复杂,测试需要的时间较长,短短5 min测试是不充分的。因此此时时间为30 min,为了在振动期间发现更多故障,只能进行通电检测。因此,总的振动时间应该为60 min。

此时对应的Grms=5.05 g,其筛选度为0.987 73> 0.632 79,因此筛选效率大大提高。

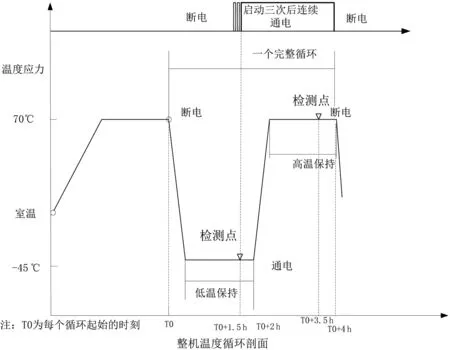

3.2 电应力条件优化

一般的环境应力筛选中采用标称电压,不进行电压拉偏。借鉴可靠性鉴定试验中对电应力的拉偏,将环境应力中的电应力进行电压上限、标称电压、电压下限拉偏。建议上限电压30.8 V,标称电压28 V,下限电源电压22 V,进行电压拉偏。电应力与温度循环及振动试验结合进行(图2)。参照GJB 899A中标称电压28 V拉偏10 %为30.8 V,GJB 181A中正常工作稳态电压的最高电压29 V,取两者较大者为30.8 V。下限电压22 V则是依据GJB 181A中正常工作稳态电压的最低电压。

图2 整机温度循环剖面及监测点

4 整机环境应力筛选与厂检或军检项目合并的探索

4.1 相关标准规定及相关单位做法

我们国家对验收工作编制了军用标准和专用规范,制定了“产品规范”和“验收规范”的编制依据,对于厂检和军检均做了规定与约束,保证了验收工作的有效性。GJB 5711-2006《装备质量问题处理通用要求》,规定了质量问题的处理原则与分类程序;GJB 3677A-2006《装备检验验收程序》规定了装备检验验收的依据、范围、要求、条件和停止检验和恢复检验条件等内容[5]。

GJB 150《军用设备环境试验方法》实施指南中明确“批生产中的环境验收试验、环境例行试验、环境应力筛选主要是解决工艺问题,它们应互相协调并与全面质量管理相结合进行,必要时,适当剪裁,通过加强生产过程质量控制(如推行环境应力筛选),甚至去除环境例行试验和环境验收试验”[6]。

在我国航天的某些单位已经进行了尝试,允许将整机环境应力筛选替代部分环境试验或厂检、军检的高低温试验。

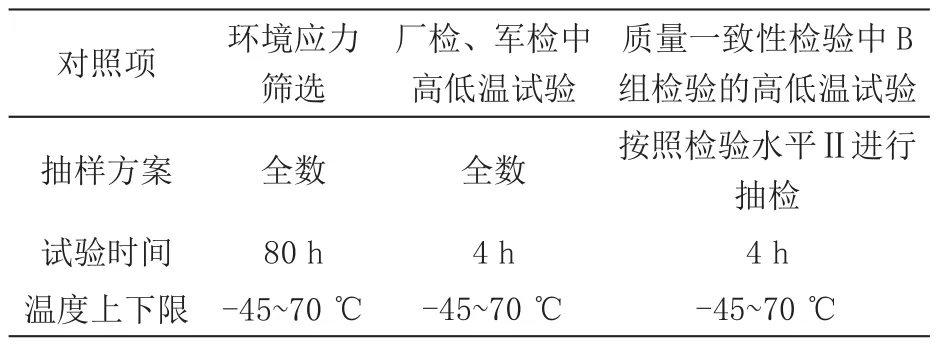

4.2 环境应力筛选和环境试验对比分析

高、低温工作试验属于环境试验,考察的是产品的极限条件,可能带有一定的破坏性。产品从元器件的出厂筛选、元器件的二次筛选、单板温度冲击试验、整机环境应力筛选、厂检、军检环境试验共计经历6次高、低温工作试验,不但会造成资源和时间的浪费还可能存在过试验的隐患。环境应力筛选和高低温试验的对比分析见表2。

表2 环境应力筛选和高低温试验的对比分析

质量一致性检验中在B组检验一般规定高、低温工作试验的测试要求,厂检和军检对常温检验合格的产品进行高、低温环境试验,分别到温后持续2 h,方可进行测试。因为环境应力筛选是每个产品都进行的,而高低温试验属于环境试验。高低温试验为鉴定试验或批生产后例行试验,均为抽取部分设备进行试验。

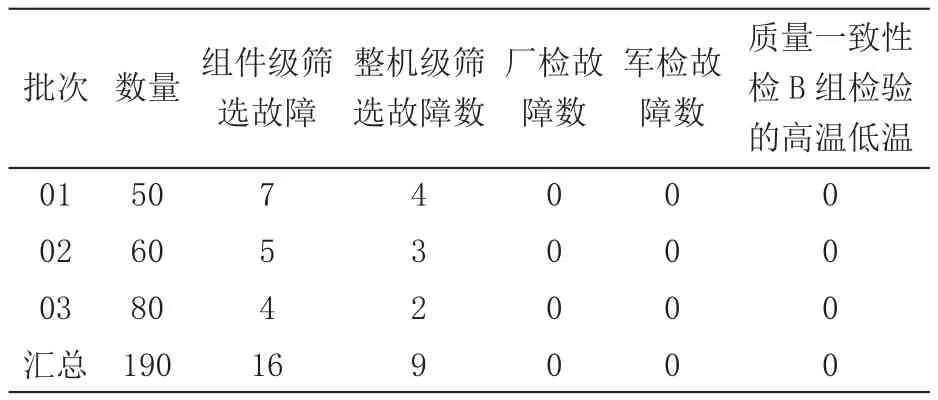

4.3 环境应力筛选及厂检军检故障统计

以某型装备为例,说明我公司组件级别和整机级环境应力筛选效果以及后续检验中的故障情况,如表3所示:

表3 某型装备环境应力筛选及厂检和军检故障统计

在后续的厂检和军检以及质量一致性检验B组检验的高低温工作中没有故障,以上统计结果说明了加强环境应力筛选的有效性。

5 小结

整机环境应力筛选中的高低温上下限与厂检、军检以及质量一致性检验中B组检验中高低温试验的上下限一致,整机环境应力筛选时间远大于其余三项试验。环境应力筛选每个产品都要进行,从数量上做到全覆盖。因此,建议将厂检和军检合并到环境应力筛选中的无故障验证环节,取消质量一致性检验中B组检验的高低温工作。此举必将检验工作前移,使被动的检验变为主动查找问题,在故障剔除阶段充分暴露问题并整改到位,使装备使用可靠性得到增长,同时减少检验时间,加速装备交付进程。