方舱抗风性能模拟载荷试验和仿真方法研究

钱思宇,汤俊,程德鹏,郭武生

(1.工业和信息化部电子第五研究所华东分所,苏州 215129;2.南京赛宝工业技术研究院有限公司,南京 210031)

引言

随着方舱装备的发展和多场景应用需求,其使用环境日趋复杂多变,抗风性能是其一项基本指标,要求在规定的风力条件下能正常展开作业。该类装备以扩展方舱最为典型,对其进行抗风性能试验必不可少。抗风性能试验是考核产品在实验室模拟风载荷条件下对被试品施加均匀风荷载,对被试品的变形情况及连接固定等整体进行评估,分为静态风荷载与动态风荷载两种方式。但国内大型风洞实验室极为稀缺,在试验资源有限的情况下,采用模拟载荷的方式开展试验和仿真具有较强的实用性和经济性。本文探讨的是方舱抗风性能模拟载荷试验和仿真方法。

1 试验方法

1.1 风洞试验

风洞是空气动力学试验的常用设备,在管道系统内使用电机装置产生稳定气流,模拟实物在大气中静态使用、动态行驶或空中飞行的试验装置[1]。

风洞试验是将装备模型或实物固定在风洞设备地面,制造一定强度的气流通过,以此模拟自然环境复杂的气流状态,获取试验数据[2]。这是现代地面、空中、海上等装备研制定型和生产的关键试验项目。目前我国最大的风洞实验室位于川西山区的中国空气动力发展与研究中心,另外还有几所高校建设有风洞实验室[3]。总的来讲,国内风洞试验资源较为稀缺,试验费用、人力、运输等综合成本耗费较高。

1.2 模拟载荷试验

随着方舱应用领域的扩大,对抗风性能试验的需求量日益增长,面对风洞试验资源稀缺和试验成本较大的矛盾,一种有效的模拟载荷抗风性能试验方法更具有实用性和经济性。

模拟载荷试验的试验程序是[4]:

1)试验前准备

试验前准备分为试验场地环境和方舱被试品两个方面,试验场地地面应为平坦的混凝土地面,试验场地的风速不应大于3 m/s;方舱被试品按实际工作状态放置于试验场地,调至水平状态,并按其技术文件的规定,全部上装设备和附属设备安装齐全,或均匀布置装载至最大总质量。

2)初始检查

试验前应检查方舱被试品外观、调平机构和升降机构的完好性。

3)试验实施

①在方舱一侧上部两个角件上各施加一个水平拉力,该拉力与地面距离乘积的2倍等于方舱一侧几何中心部位的作用力与地面距离的乘积,几何中心部位的作用力相当于风载荷的作用力。

②方舱置于地面系固,施加相当于风速40 m/s的力,作用时间15 min;施加相当于风速60 m/s的力,作用时间lmin;

③升降机构将方舱升至最大高度,施加相当于风速17 m/s的力,作用时间为15 min;施加相当于风速25 m/s的力,作用时间为lmin。

④风速换算为作用力按公式进行计算:

式中:

W—方舱的风载荷,单位N;

K—状态系数,系固状态时K=0.064,升降状态时K=0.929;

ρ—空气密度,ρ=1.226 kg/m3;

V—风速,m/s;

A—方舱的迎风面积,m2。

⑤)试验时应在方舱任一端面上设置一个铅垂吊线,观察方舱倾斜的角度。

4)最后检查

检查升降机构有无变形和结构损坏,试验期间舱体有无倾覆。另外,还需检查是否出现下列缺陷:

①方舱的舱板、舱门及试验样件的脱层、空洞、翘曲、损坏和永久变形[5];

②门、窗及孔口盖板等活动部件开关不灵活或闭锁不可靠,锁止和限位机构不正常;

③涂层、密封、连接、焊接等部位的膨胀、开裂、脱落;

④芯材二次发泡导致的夹芯板变形;

⑤金属件的锈蚀或镀层脱落;

⑥安装件、紧固件的弯曲、松动、移位或损坏[6];

⑦角件、角形件及滑橇等部位的变形、裂纹或损坏;

⑧其他缺陷。

1.3 有限元仿真试验

模拟载荷试验可以有效解决风洞试验资源短缺的问题,但模拟载荷试验只能在设计后期进行。在设计初期数字原理样机阶段,可以引入有限元仿真试验方法,通过计算机软件建立产品的数字样机模型开展仿真,发现产品的设计薄弱环节,全面暴露产品设计缺陷,并针对薄弱环节和缺陷进行设计改进,提升产品的可靠性水平,降低设计成本。

2 应用案例

2.1 地面系固方舱

以CF60方舱平原地区抗风试验为例,要求在8级风力条件下能正常作业。依据上述模拟载荷试验方法,计算方舱的风载荷,该型方舱无升降装置,按地面系固状态取状态系数K为0.664;空气密度按标准条件下取P为1.29 kg/m³;依据风力对照表,取8级大风对应最大风速V为20.7 m/s[7];依据CF60方舱标准尺寸6 058 mm×2 438 mm×2 438 mm计算最大迎风面面积A为14.77 m2。

计算方舱最大迎风面几何中心部位的作用力:

分别在迎风面侧上部两个角件上各施加一个水平拉力,作用时间15 min。该拉力与地面距离乘积的2倍等于方舱一侧几何中心部位的作用力与地面距离的乘积,折算出2个角件的水平拉力:

针对地面系固方舱,根据模拟载荷试验条件建立有限元仿真试验的边界条件如图1所示,设置重力方向为垂直地面方向(图中-Y方向),在方舱角件位置分别建立大小为1 355.25 N的水平拉力,通过仿真计算,方舱的角件在水平拉力作用下的的水平位移为1.714 e-3 mm,等效应力为0.139 65 MPa,分别如图2与图3所示,满足产品使用要求。

图1 地面系固方舱有限元仿真试验边界条件

图2 地面系固方舱Z方向位移分布云图

图3 地面系固方舱等效应力分布云图

2.2 升降方舱

以CF40升降方舱高原地区抗风试验为例,要求在8级风力条件下能正常作业。依据上述模拟载荷试验方法,计算方舱的风载荷,该型方舱具有升降装置,按升降状态取状态系数K为0.929;空气密度按标准条件下取P为0.81 kg/m³;依据风力对照表,取8级大风对应最大风速V为20.7 m/s[7];依据CF40方舱标准尺寸4 012 mm×2 438 mm×2 000 mm计算最大迎风面面积A 为 8.02 m2。

计算方舱最大迎风面几何中心部位的作用力:

分别在迎风面侧上部两个角件上各施加一个水平拉力,作用时间15 min。该拉力与地面距离乘积的2倍等于方舱一侧几何中心部位的作用力与地面距离的乘积,折算出2个角件的水平拉力:

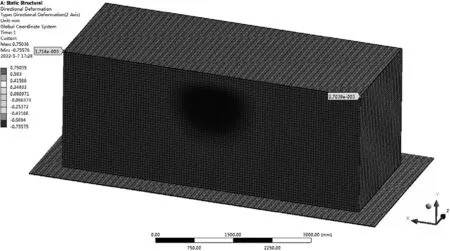

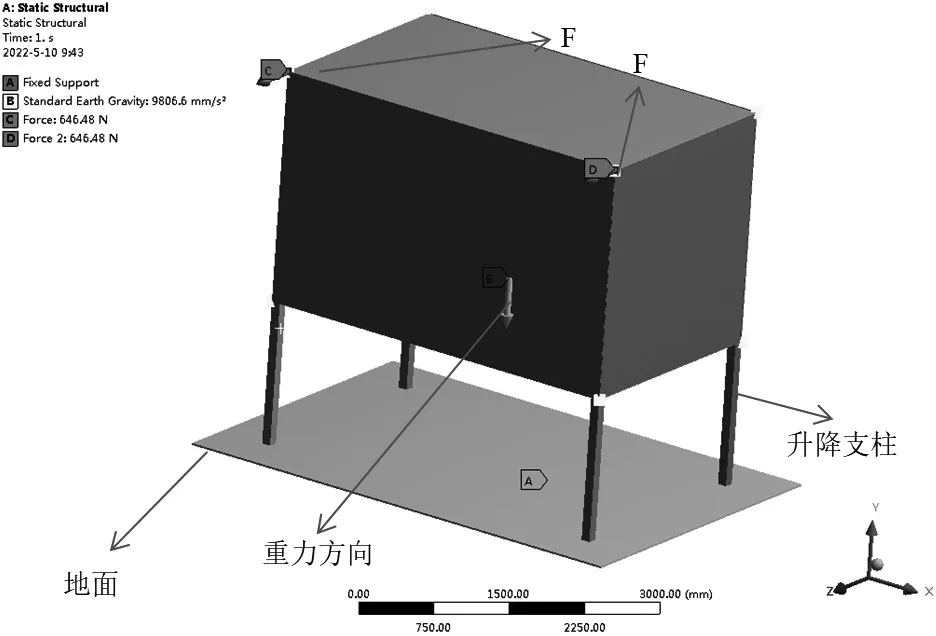

针对升降方舱,根据模拟载荷试验条件建立有限元仿真试验的边界条件如图4所示,设置重力方向为垂直地面方向(图中-Y方向),在方舱角件位置分别建立大小为646.48 N的水平拉力,通过仿真计算,方舱的角件在水平拉力作用下的的水平位移为0.103 04 mm,等效应力为15.405 MPa,分别如图5与图6所示,满足产品使用要求。

图4 升降方舱有限元仿真试验边界条件

图5 升降方舱Z方向位移分布云图

图6 升降方舱等效应力分布云图

3 试验应用装置

抗风性能模拟载荷试验装置,在行业内习惯称为拉力机,实际上也就是拉力试验机。试验机由拉力控制传感器、变形控制传感器、数字显示控制器、液压泵、钢丝拉绳、滑轮行程机构等组成,试验装置示意图见图7。

图7 试验装置示意图

该试验装置使用步骤:

1)将拉力机各连线连接正确,确认无误后,接通电源;

2)旋转电源开关按钮,系统通电,试验机可以运行;

3)预热液压泵30 min;

4)打开控制器计算机,设置试验机拉力值;

5)安装拉力绳,调节滑轮行程机构横梁到合适位置,使拉力绳保持水平;

6)调整拉力传感器和变形传感器的零点和位移清零;

7)核对控制过程无误后,按下控制板的“开始”按钮,试验开始;

8)使用引伸计时,当变形达到试验方案设置的引伸计切换点时,控制器将会有凤鸣提示,试验机进入力保持状态,此时卸除引伸计,然后关掉控制器提示,试验继续进行,也可以通过观察试验曲线,在设定的引伸计切换点到前,手动切换引伸计,此时切换点将不再作用;

9)试验结束,在下面几种情况下系统将停机:人工干预,按下“停止”按钮;负荷过载保护,负荷超过过载保护上限;系统判断被试品破型;

10)做完实验后关闭控制器,关闭试验机主机电源。

4 结束语

本文基于方舱抗风性能试验需求,在阐述风洞试验方法及国内试验资源的基础上,探讨了更具实用性和经济性的模拟载荷试验和仿真方法,分析了地面系固方舱在平原地区及升降方舱在高原地区两种应用实例,得出规定抗风指标下对应的模拟载荷值及仿真结果,最后介绍了一种模拟风力载荷试验装置及其使用方法。本文研究的内容和应用案例对同类产品抗风性能试验具有参考意义。