基于有限元仿真分析的天线罩橡胶密封结构设计

冷献春,刘攀

(中国电子科技集团公司第十研究所,成都 610036)

引言

某机载天线在其任务剖面内需要经历多种气候环境和机械环境因素的综合作用。天线的射频前端部分和天线转台的齿轮机构必须采用透波天线罩进行防护,以隔离外界大气的湿气、淋雨和砂尘,从而提高天线整机的可靠性。为提高天线罩的维修性,天线罩与安装基座的密封一般采用O型密封圈,O型密封圈的密封应使天线罩在工作剖面下具有良好的气密性,即内外气体不发生置换,外部水汽和砂尘等有害物质不进入天线罩内。O型橡胶密封圈具有自密封的特性,理论上,只要存在初始压力,就能实现无泄漏密封,并且O型密封圈不需要较大的负载力便可以实现零泄漏密封[1]。但是,在实际的工程应用中,密封结构受到内外气压、温度以及振动、冲击等影响,如果结构发生较大变形,超出了可靠密封的有效范围,O型密封圈的密封就可能发生失效,密封结构产生呼吸效应[2],使潮气进入进而影响天线的正常工作。天线罩的密封设计一般基于已有工程项目的设计经验,结合O型密封圈的压缩率要求来确定密封凹槽尺寸,这种设计思路只考虑天线罩在单一工况(如地面)环境下的密封能力,无法预计多工况多因素作用下,密封结构的变化和密封可靠性的潜在风险。

对密封结构进行有限元仿真分析,能帮助设计人员了解密封结构受外载荷影响的密封可靠性及变化趋势。如何新文等人对电子模块屏蔽盒采用橡胶垫片密封时,利用Ansys分析了橡胶垫变形和对密封性能的影响[3]。本文结合天线罩的O型密封圈密封结构设计,综合考虑多工况下影响天线罩密封结构的环境因素,运用Anasys workbench对O型密封圈密封结构的系列离散化参数进行设计和仿真分析。

1 天线罩结构设计

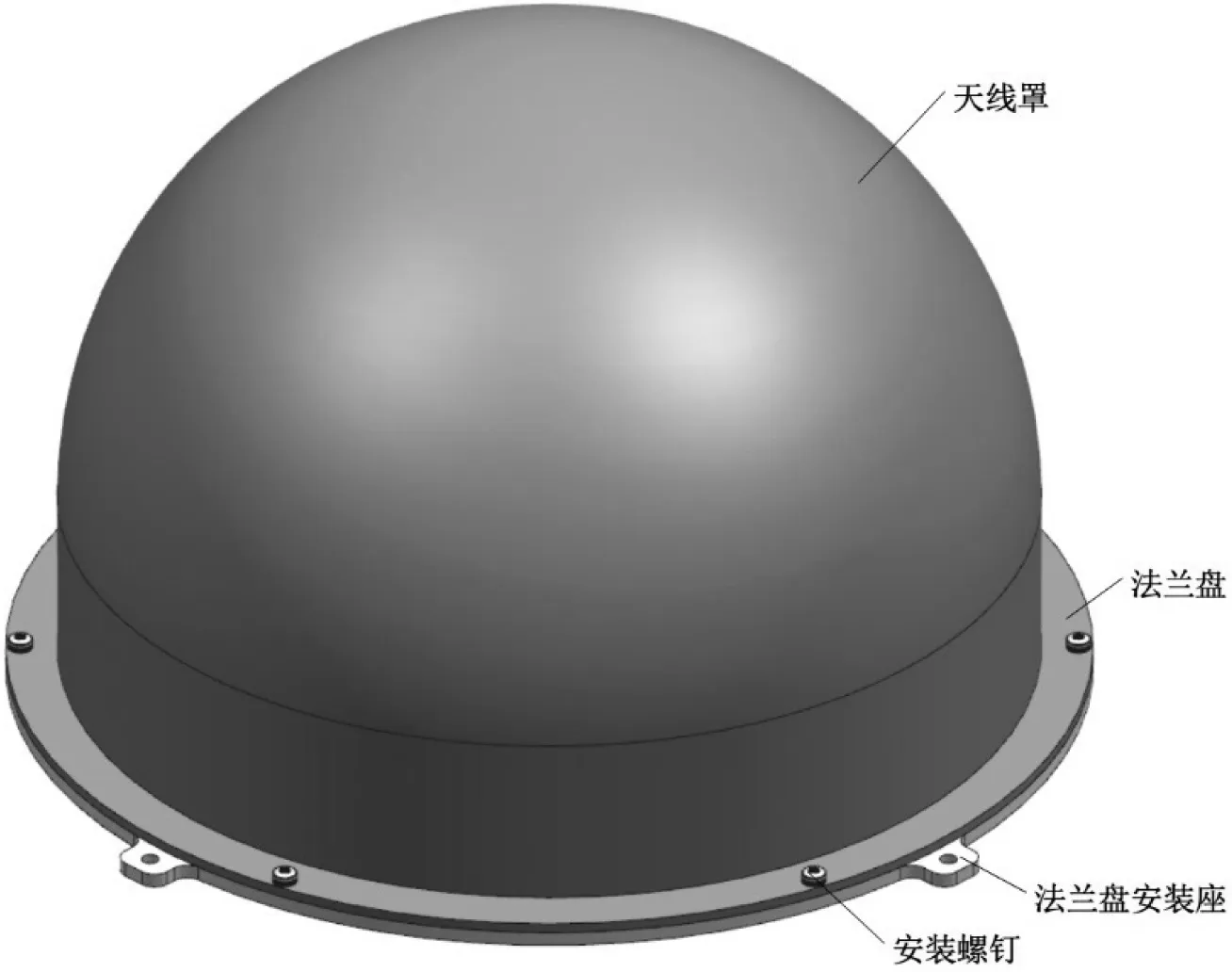

某天线的天线罩外形如图1所示。天线罩整体外形形似圆柱加半球的组合体,外形尺寸为Φ335 mm×236 mm,天线罩底部外缘设计直径为Φ370 mm的法兰盘,用于设置法兰盘安装孔并与安装座接触,通过O型密封圈实现密封。O型密封圈设置在安装螺钉内侧,通过法兰盘安装座的凹槽限位,使O型密封圈在设计的范围内变形。天线罩主体采用玻璃钢覆制,天线罩法兰盘及法兰盘安装座采用铝合金加工。天线罩安装螺钉绕圆周平均分布,以使法兰盘承载后变形均匀。

图1 天线罩外形示意图

2 O型密封圈选型和凹槽结构

O型橡胶密封圈是一种截面为圆形的橡胶密封圈。由于O型橡胶密封圈需要的压缩力小,在机载电子设备的薄壳密封结构(盖板、波导、液冷接头等)上普遍采用。橡胶是一种在外力作用下能发生较大的形变,当外力解除后,又能迅速恢复其原形状的高分子弹性体,在外力作用下,弹性形变可高达500 %以上。按照用途和来源,橡胶材料可分为天然橡胶(NR)、合成橡胶和热塑性弹性体(TPE)等。结合军用设备的环境特点,用于机载天线罩O型密封圈的橡胶材料一般选用硅橡胶(VMQ)。硅橡胶的耐热性和耐寒性能优异,能在-60~200 ℃的温度范围内长期使用而保持橡胶的弹性。硅橡胶具有优秀的耐油性和耐磨性,同时具有耐臭氧性能优秀,适应机载高空的臭氧环境,其邵氏硬度一般在30~70之间。

天线罩的密封圈安装采用如图2所示的平板加U型凹槽的形式,密封圈在受压时产生压缩变形,密封圈依靠橡胶材料自身的弹性与接触面接触密封,如果密封截面存在气压差,密封圈槽一侧偏移,侧向压力的作用使密封接触压力进一步增大。密封圈压缩率W通常用式(1)表示:

图2 橡胶密封圈安装示意

式中:

d0—O型密封圈在自由状态下的截面直径;

h—O型密封圈压缩后的截面高度。

在选取O型密封圈的压缩率时,需要使压缩后密封接触面积尽量大,但压缩率过大使密封圈蠕变发生永久变形。工程中通常将压缩率设置在20~30 %之间。结合安装空间和法兰盘尺寸,O型密封圈选用截面直径d0为3 mm,压缩后截面高度h设计值为2.2 mm。

3 密封性能影响因素分析

为确保橡胶密封圈在设备全任务剖面内的密封可靠性,通过Anasys workbench有限元分析软件模拟密封圈在特定密封结构下的密封行为,考虑气压、温度等气候环境和振动、冲击等机械环境的综合影响,进而确定密封结构的具体参数。

3.1 天线罩内外压差的确定

由于天线罩内部空间的密封隔离,受内外温差和高空低气压的影响,天线罩内外必然产生气压差。根据理想气体状态方程[4]:

式中:

p—气体的压强(Pa);

V —气体体积(m3);

n —气体物质的量(mol);

R —摩尔气体常数(J/(mol·K));

T —气体的热力学温度(K)。

当式(2)中某一变量(如温度)发生变化时,其余量会发生相应变化。设温度变化前,腔体内气体的压强为p1,气体的量为n1,气体的温度为T1;温度变化之后,腔体内气体的压强为p2,气体的量为n2,气体的温度为T2,由式(2)得:

由于天线罩刚度较高,所以天线罩的内空间体积变化可忽略,因此可得,V1= V2。如果天线罩的密封绝对有效,则气体的量不变,即n1= n2。由式(3)÷式(4)可知:

设在常压装配完成的天线罩内压及温度为P1及T1,天线罩装配环境温度取25 ℃,则:P1=102 kPa,T1=273.15+25=298.15(K),由此可得:

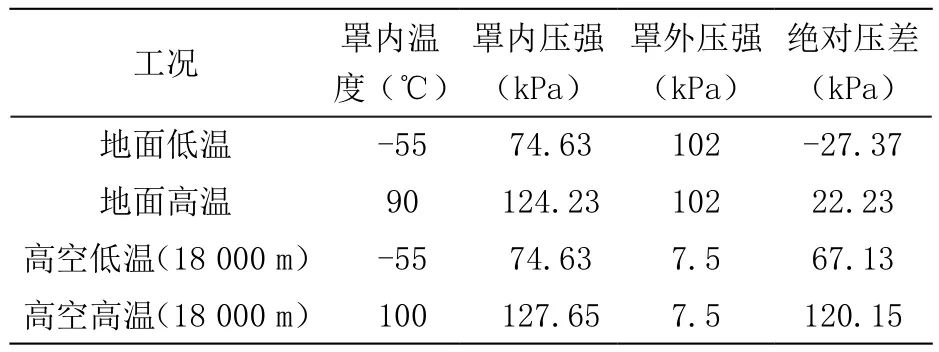

根据热仿真分析结果可知,在地面高温(70 ℃)工作时,天线罩内温度约为90 ℃;高空高温工作时,天线罩内除了自身发热外,还受太阳辐射影响,极端工况内部温度可达到100 ℃。分析天线各工作剖面,并结合式(6)计算天线罩内外压差(表1)。天线罩内外绝对压差出现在高空高温(18 000 m)工况下,仿真分析计算时,设置安全系数为2,绝对压差取0.24 MPa。

表1 天线罩内外压差

3.2 橡胶密封圈的密封行为分析

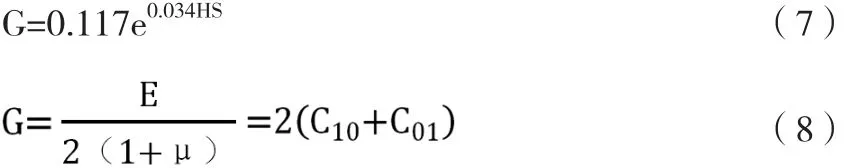

橡胶密封圈的主体材料是橡胶,橡胶材料是高度非线性的复合材料,具有三重非线性:几何非线性,材料非线性和接触非线性。主要体现在:①大变形,大应变;②材料的应力,应变关系为复杂的非线性关系;③材料体积不可压缩或近似不可压缩;④材料本构还受温度的影响[5,6]。橡胶材料作为一种超弹性材料,在一定范围内,有良好的伸缩性[7]。在对橡胶材料进行有限元分析时,一般采用Neo-Hookean,Mooney-Rivlin及Yeoh等本构模型来描述。采用Mooney-Rivlin两参数模型[8],参数分别为C10及C01。本文橡胶密封圈选用邵氏硬度为60的硅橡胶材料。橡胶材料的剪切弹性模量G和拉伸弹性模量可用式(7)及式(8)计算[8-10]:

式中:

HS—硬度;

μ—泊松比,因橡胶为不可压缩材料,μ取0.5。

橡胶密封圈压缩变形(≥10 %)为大变形,对于Mooney-Rivlin模型,两参数关系C01/C10≈0.5[11],带入(7)(8)式可求得C10为0.3 MPa,C01为0.15 Mpa。

由于密封结构为绕中心轴的旋转体,仿真分析中采用轴对称2D模型;法兰盘和法兰盘基座与密封圈采用摩擦接触,摩擦系数0.1,法兰盘与法兰盘基座采用无摩擦接触;密封圈圆周内侧采用命令流加载上节所述天线罩绝对压差0.24 MPa;凹槽宽度选取3.5 mm及4 mm两种情况。橡胶密封圈变形及内部气压作用区域(灰色)结果如图3及图4所示。

图3 橡胶密封圈变形仿真云图

图4 橡胶密封圈上气体压力作用区域

从仿真结果可知,①凹槽宽3.5 mm时,由于凹槽容积较小,密封圈变形后,与四周的结构件均有接触,内侧气压只能加载到左上角的密封圈上;②凹槽宽4 mm时,由于间隙较大,同时,内侧气压加载到密封圈内侧与空气接触的整个面上,密封圈朝外侧产生了更大的滑移,密封圈变形更大;③从接触应力分析结果显示,凹槽宽3.5 mm和4 mm下位置1的接触压力分别为0.91 MPa和0.8 MPa,取安全系数为2,需用接触压力0.48 MPa(绝对压差为0.24 MPa),分析压力大于需用接触压力,满足密封要求。凹槽宽3.5 mm情况下,由于密封圈受到内侧凹槽壁的挤压,位置1的接触反力较凹槽宽4 mm时大,接触应力结果符合预期。

3.3 压缩率对密封性能影响

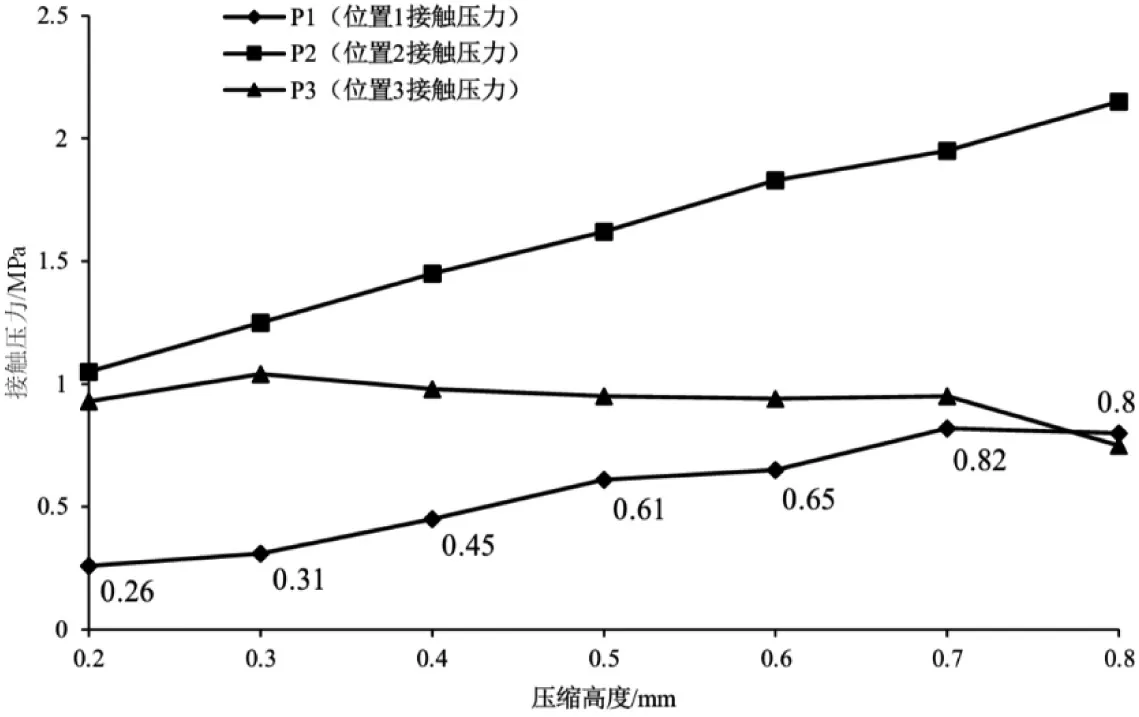

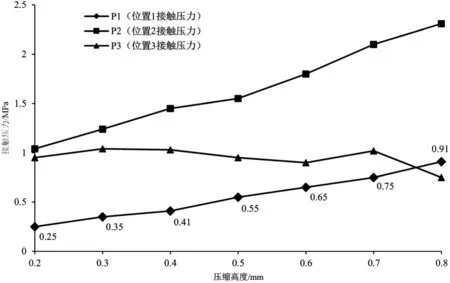

当密封圈压缩率减小时,密封圈与结构件之间的接触压力必然降低。由于受天线罩法兰盘安装零件加工精度、法兰盘与密封圈接触压力、天线罩内外气压差及振动冲击力的影响,法兰盘发生变形,密封圈压缩率小于设计压缩率27 %。通过研究密封圈在不同压缩率时密封接触区域的压力,从而确定法兰盘变形的需用范围。仿真分析时,采用压缩高度(式(1)中d0-h)从0.2~0.8 mm间隔0.1 mm的系列离散参数开展密封圈接触压力模拟,得到当槽宽分别为3.5 mm和4 mm时,位置1~3平均接触压力(见图5及图6)。

图5 槽宽3.5 mm时在不同压缩高度下的接触应力

图6 槽宽4 mm时在不同压缩高度下的接触应力

从仿真结果可知,①P1和P2随着密封圈压缩高度增加,逐渐增大,这与密封圈压缩量增加,需要逐渐增大的正压力趋势一致;②P3随密封圈压缩率增加变化不大,这是因为位置1和位置2接触面的摩擦力阻止了密封圈向外滑移的趋势,因此,要提高位置3的接触压力,需降低密封圈和结构件的摩擦系数从而减少摩擦力;③位置1的接触压力最小,为确保密封可靠,该处压力应至少大于0.48 MPa,因此,压缩高度需选0.5~0.8 mm,对应压缩率为16.7~26.7 %。

3.4 天线罩法兰盘设计参数对密封性能的影响

天线罩通过螺钉固定在法兰盘安装座上,当天线罩内外存在气压差时,气压加载到天线罩上必然使天线罩发生形变。图7是螺钉安装孔数为6时,天线罩的总变形仿真结果(放大27倍),结果显示,天线罩法兰盘在受到内部绝对气压负载时,安装螺钉之间的部分有向上变形的趋势,该变形会降低橡胶密封圈的压缩率,从而影响密封能力。

图7 天线罩形变云图

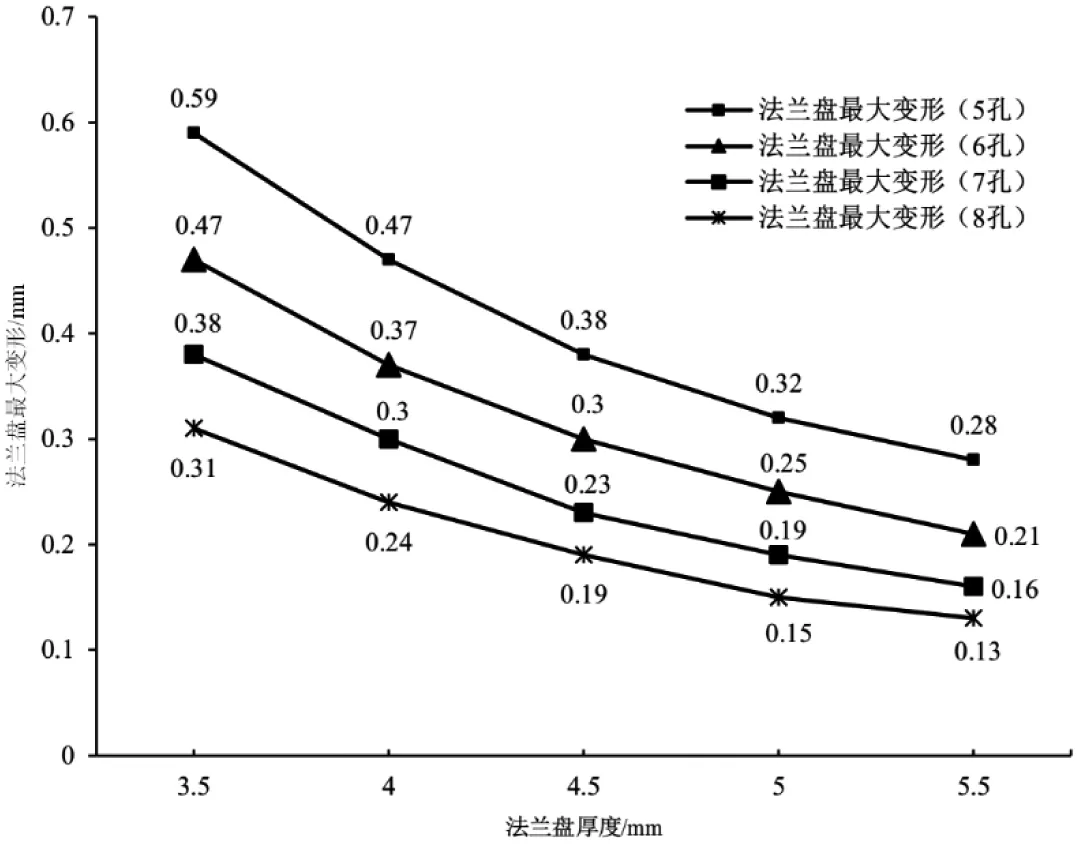

为减小天线罩法兰盘的变形,需要提高其刚度。天线罩球形部分为玻璃钢材料,其厚度在天线设计时根据透波率、介电常数等参数确定,不能更改。天线罩法兰盘的安装螺钉数量和法兰盘厚度都会影响其整体刚度。为此,对不同螺钉孔数和法兰盘厚度的设计组合实例进行法兰盘最大变形的仿真分析,结果如图8。

从仿真结果可知,①随着法兰盘安装孔数量增大,法兰盘安装刚度提高,法兰盘变形量减小,法兰盘上对应密封圈最大变形量位置均位于两个安装孔的中心;②法兰盘厚度增加,其刚度提高,最大变形呈下降趋势。③结合前文对压缩高度的分析结果,可选择变形量小于0.3 mm的设计点。根据天线罩外形具体要求,法兰盘厚度不宜大于5 mm。综上所述,设计点可从图8中法兰盘厚度4~5 mm,安装孔为6~8的范围中选取。

图8 法兰盘最大变形尺寸

4 结束语

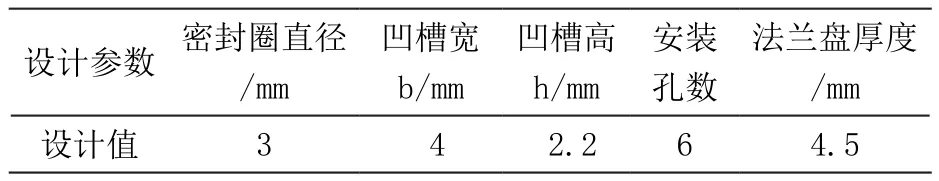

结合整机的维修性、尺寸及重量的要素,优选天线罩密封结构的主要参数见表2。

表2 天线罩密封结构主要设计参数

依据表2参数设计的天线整机产品通过了天线罩耐压及淋雨试验,密封结构无泄漏发生。另外需要说明的是:①本文的方案论述中,没有针对振动和冲击环境开展仿真和设计验证,在设计前期对天线罩开展了初步的模态、随机振动及冲击仿真分析,天线罩法兰盘的变形很小,给密封可靠性带来的影响可忽略不计;②本文天线罩在整个任务剖面中,主要受绝对内压负载作用(即内部压力大于外部压力),从橡胶密封圈的密封行为分析可知,在充分考虑密封圈与凹槽的配合公差的前提下,使密封圈尽量靠近凹槽外侧,可减小密封圈在内压作用下的变形扭曲,提高密封可靠性。