金属腐蚀特性分析方法与检测技术

庞志开,杨杰,李光茂,莫文雄,周鸿铃,陈璐

(广东电网有限责任公司广州供电局,广州 510410)

引言

随着我国现代化深入发展、工业水平不断提升,各种设备设施及产品在其技术复杂程度和对环境的敏感性方面不断提高,也大大的增强了其对环境适应性的要求。例如我国南方沿海、南方热带海岛地区具有高温、高辐照、高湿和高盐雾的显著气候特点,环境苛刻,电器设备环境故障失效问题突出。在该环境下金属材料极易发生腐蚀,引起设备电气性能下降、故障,频繁的更换与维护造成严重经济损失。重视腐蚀问题,不断完善腐蚀监测·检测手段,加强工业产品的防腐蚀工作,防止或减缓腐蚀的危害对工业活动健康发展至关重要。

材料在自然环境中的腐蚀劣化过程多数为热力学上自发进行的反应。对于难以避免的材料劣化现象,我们通常针对材料的服役环境进行控制,针对材料本身进行成分调整、表面处理,极力降低腐蚀速度、延长材料使用寿命。为了准确预测材料寿命,需要正确把握环境影响因素,详细了解材料腐蚀劣化过程引发的材料性能退化,不同腐蚀阶段金属的表面特征、质量缺损、腐蚀产物特性等物理·化学性质状态,这对金属材料腐蚀测量技术提出了苛刻的要求。而近年来随着计算机、数字控制和传感技术的突破,新型传感器和传感技术系统不断创新,各种腐蚀监检测方法和手段也同时得到了长足的发展。利用腐蚀监测技术跟踪金属表面在真实环境中的腐蚀行为,有利于研究腐蚀的发生·演化过程,明确各种外界因素作用于不同材料上对腐蚀产生的影响,为构建材料腐蚀发生·演化物理模型、实现腐蚀的防护与控制提供科学技术依据。

1 金属腐蚀基础理论

1.1 大气腐蚀

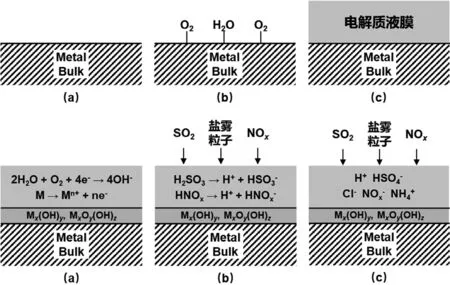

在众多金属材料腐蚀现象中大气腐蚀是最为常见的形式,受环境影响伴随金属表面形成一层电解质液膜而发生的腐蚀过程被称为大气腐蚀[1],大气腐蚀造成的经济损失占腐蚀经济损失总量的一半以上[2]。大气腐蚀起因于电解液薄膜下形成微电池所引发的电化学腐蚀。受环境温湿度及污染物等外界因素影响,在一定条件下金属材料表面会发生毛细凝结、低温冷凝、盐类潮解等物理吸附或化学凝聚现象,形成一层薄液膜,这为金属的电化学腐蚀提供了基础条件。在液膜从无到有的形成过程中会大量溶解空气中的可溶性气体,形成富氧及多种离子的电解质液膜,这会改变金属表面液膜下的自然电位;同时不同可溶性化学活性物质会改变电解质溶液化学性质,大大促进了腐蚀的发生。污染物气体的沉降/溶解服从亨利定律;伴随污染性气体的沉降与吸收,金属表面的电解液层会酸化,含有盐类及可溶性化学介质的液体会受环境温湿度变化的影响,溶液的离子浓度、pH值及O2等反应活性物质在溶液中的溶解度/溶解速率都会发生改变,这会大大改变腐蚀反应的物质传递过程。如图1所示,形成电解质液膜是大气腐蚀的基本条件,金属表面液膜性状会直接影响金属的腐蚀速率和腐蚀机理。例如SO2、NOx沉降在电解液层中会电离出H+,使金属表面液膜的pH降低、这些污染物溶解在金属表面的薄液膜中后,会大大提高薄液膜的电导率,加速金属的腐蚀。

图1 大气中的污染性气体及尘粒参与金属腐蚀的过程

1.2 环境影响因素

大气腐蚀速率与环境气氛种类(腐蚀性气体)、温度、相对湿度、沉积污染物等参数密切相关,在研究环境因素对腐蚀的影响的过程中需要建立连续变化的环境气象因素对各腐蚀介质的影响及其之间的协同效果关系。金属大气腐蚀的环境影响因素主要包括温湿度、降雨量、日照强度、风速风向等气象条件,对于不同地区伴随季节变化各影响因素会发生巨大变化并呈现一定周期性。另外环境中存在的不同可溶性化学活性物质对金属的腐蚀造成的影响各不相同,如在沿海地区海盐颗粒加速了金属材料的腐蚀。在大气环境中的金属腐蚀主要受到空气中的盐雾(Cl-)、SO2、H2S、NOx等污染物的影响,工业废气中H2S与SO2的影响最为严重。

1.3 腐蚀产物

伴随金属腐蚀形成的腐蚀产物在金属表面堆积,界面处的腐蚀产物会对反应过程中的物质交换起隔绝或减缓的作用,通常会一定程度降低后续的腐蚀速率。其保护性取决于腐蚀产物种类(化学成分)及形貌状态(厚度及致密程度),比如铝的氧化膜(Al2O3)有较高的致密程度,能够极大的减缓的腐蚀速率。但也有部分金属的腐蚀产物会加速腐蚀,如铁的初期腐蚀产物(FeOOH等)由于其蓬松的结构会导致腐蚀反应面积增加,微孔内部空气中水汽吸附加剧、其表面更容易处于湿润状态。另外,部分腐蚀产物具有半导体特性,受光照辐射会诱发光电化学效应。金属表面形成的腐蚀产物特性随材料本身及周围环境变化而存在差异,可以说腐蚀产物包含了金属材料本身、周围环境及腐蚀演化过程的重要信息。金属的大气腐蚀伴随材料、环境的多种因素共同作用,腐蚀演化过程比较复杂,监测分析金属表面状态、腐蚀产物特征及外界环境条件对掌握材料的腐蚀特性十分重要,这对材料的腐蚀检测技术提出了更高的要求。

2 腐蚀检测方法

2.1 腐蚀实验与测量

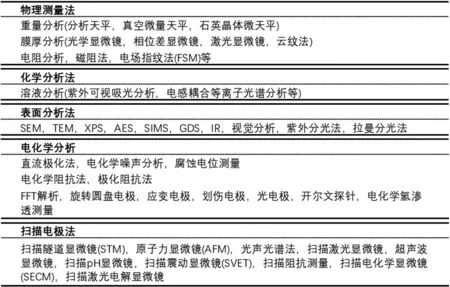

解析不同环境条件下的金属材料的腐蚀规律、评估金属耐蚀性能及对试验环境气候条件的腐蚀性严酷度进行准确评级,通常需要根据材料·环境等实际服役条件针对性实行腐蚀实验、检测分析实验结果并深入研究。腐蚀实验通常针对某种金属材料在固定环境条件下意图地诱发材料发生腐蚀劣化,一般可以分为户外现场试验和室内加速试验。户外现场试验多采用标准腐蚀挂片投放于指定场所,定期收集挂片并通过实验室分析获取腐蚀数据;这种方法能综合地反映试验环境的腐蚀性和金属的腐蚀特性,是腐蚀试验中最普遍且真实可靠的方法[3]。室内加速试验包括室内湿热加速试验、室内盐雾加速试验、周期腐蚀试验、周期干湿循环试验、多因子循环复合腐蚀试验等,室内加速试验能够快速的评估金属的腐蚀特性。在实验分析过程中,需要针对不同种类金属材料在各种环境条件下、不同时间阶段的腐蚀行为进行材料腐蚀物性检测,图2展示了目前主流使用的各种腐蚀实验检测方法。

腐蚀的物理测量法与化学分析法作为最为基础的实验检测方法,其中失重测量、膜厚测量及溶液分析的手段被广泛使用。近年来重量测量法向高精度化发展,作为监测设备石英晶体微天平(Quartz Crystal Microbalance,QCM),利用石英晶体的压电效应将石英晶体制电极表面质量变化转化为电信号频率变化,以此获得高精度的数据[4],其测量精度可达纳克级,比灵敏度在微克级的电子微天平高1 000倍,目前可实现分子层级别的精确测量。石英晶体微天平可以在大气或溶液内等各种环境内使用,能够实现对腐蚀速度的实时定点检测。

在水溶液内的金属腐蚀通常会伴随腐蚀产物溶解到周围液体内,此时可使用化学分析的方法对金属腐蚀过程中的化学变化进行测量与调查。其中电感耦合等离子光谱(Inductive Coupled Plasma Emission Spectrometer,ICP)分析可以做到不受溶液种类影响的高精度分析,在近来的腐蚀研究中被大量运用。

表面分析在材料研究的许多领域都得以运用,图2展示了部分在腐蚀分析测量方面得到多数运用的表面分析方法。根据对表面和界面宏观/微观过程形貌、成分、结构或状态的观察,深入了解材料表面化学、几何排列、电子态等性质,对表面宏观性质及现象进行解释。

图2 各种腐蚀检测方法

另一方面,电化学测试技术因具有操作简单、测量耗时短、测量结果精确等优点,被广泛应用于不同种类的腐蚀研究中。目前最常采用的电化学测量手段有:腐蚀电位测试、交流阻抗测试、恒电位极化测试以及循环动电位极化测试等。基于Nernest方程、电位-pH关系图、法拉第定律等热力学规律可对材料的电化学·热力学性质进行测量分析,依靠电极电势、极化电流的控制和测量可进一步深入研究材料的腐蚀反应动力学性质,测定电极过程的动力学参数、明确电化学腐蚀的反应机理。目前研究者们在此方面做了大量的探索与尝试,开发出应变电极、开尔文探针、电化学氢渗透测量、电化学噪声等测量方法。此外在电极电势、极化电流的控制和测量的同时,结合光谱/波谱技术、扫描探针显微技术、引入光学信号等其它参量的测量,可针对不同场景系统性的研究材料的电化学性质。

2.2 腐蚀原位检测技术

在各种类型的金属腐蚀现象中局部腐蚀占绝大多数,如点蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀、疲劳腐蚀等。局部腐蚀的影响因素众多,不同类型的腐蚀发生条件也各不相同,其过程更是涉及气/液/金属三相的物质交换与化学、物理变化。因此在有关腐蚀的基础研究及分析技术的发展过程中,对于金属腐蚀的关注点逐渐从全面向局部腐蚀转移,并趋向于对局部的、微观层面上腐蚀现象进行跟踪观察,针对性分析局部腐蚀发生部位所处环境状态、腐蚀发生·演化·传播过程。根据这些研究需求近来各种原位观察测量手段得到不断改善发展,表2展示了不同原位测量的方法。以下对各种腐蚀原位测量方法进行简略介绍:

1)扫描隧道显微镜(STM)及原子力显微镜(AFM)可以针对溶液中受电化学控制状态下电极表面的微观形貌进行观察,特别对于点蚀、开裂等现象的初期过程进行动态解析[5]。

2)光声光谱法是一种通过对材料表面进行激光照射,释放热能使材料按光的调制频率产生周期性温变从而导致材料产生周期性压力波动,根据在样品背面设置的压电传感器可检测出样品内部缺陷。日本水流[6]通过该方法实现对涂层缺陷的检测。

3)激光扫描显微镜使用激光作扫描光源针对材料的一个平面进行扫描成像,根据调焦深度不同可以获得样品不同深度层次的图像,通过计算机分析和模拟能显示样品表面的立体形貌;可用于金属腐蚀形貌的快速原位测量。

4)超声波显微镜[7]是通过使用超声波信号对固体内部缺陷进行回声定位的测量方法,常用于金属材料内部无损探伤。

5)扫描pH电极法是一种利用微型pH电极探针在金属表面进行扫描测量,观察伴随腐蚀发生的局部pH变化从而获取腐蚀相关信息的方法。有研究报告[8]使用表面镀锑的不锈钢细线,检测出海水中低合金钢局部腐蚀过程中伴随还原反应发生的pH增加现象。

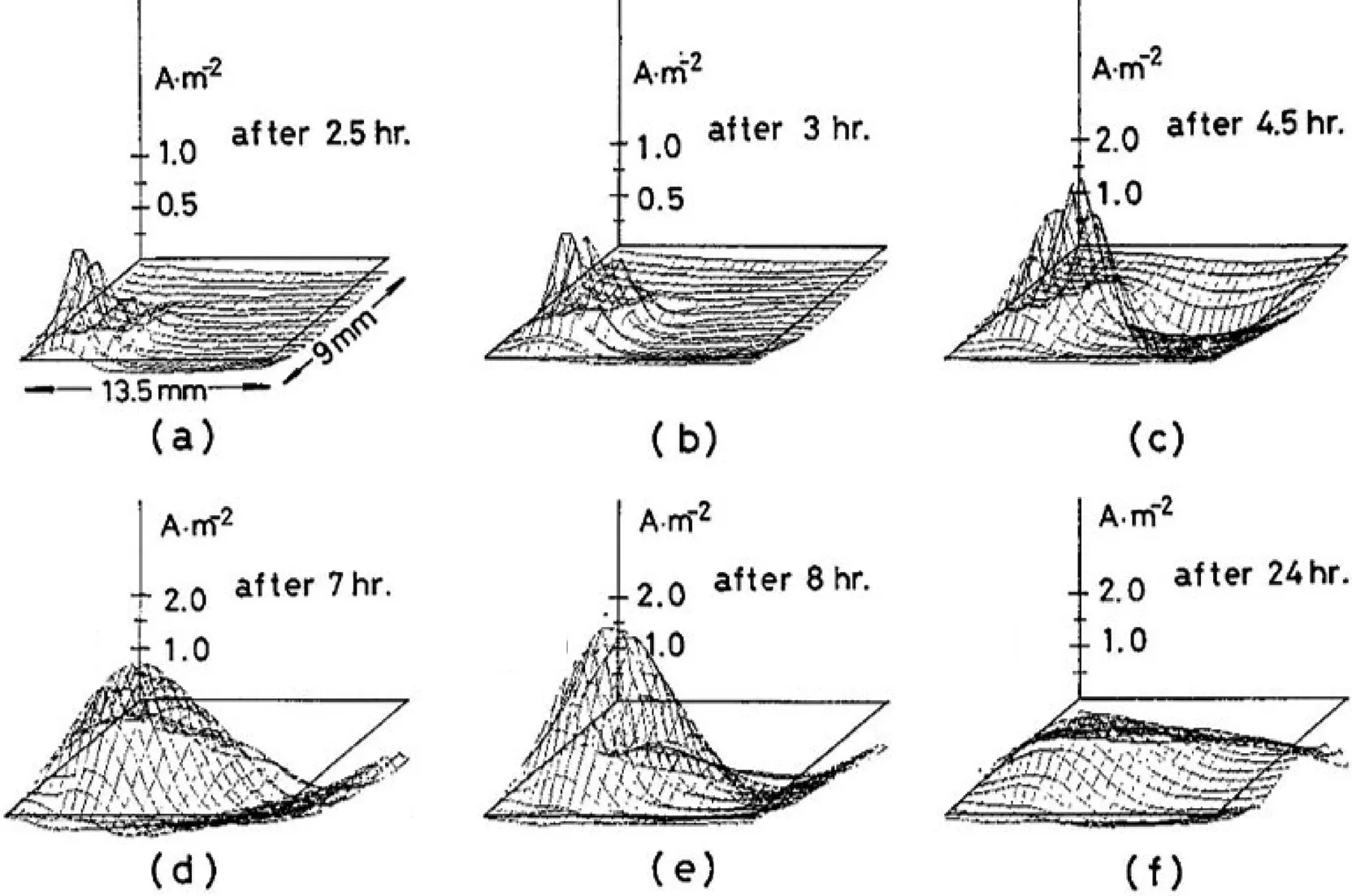

扫描振动电极测量系统(Scanning Vibrating Electrode Technique:SVET)是将一对电极靠近电解液内样品表面,通过其中一根微小电极探针感应金属表面电解质溶液中的电势差,通过面扫描测得溶液中的电势梯度变化,利用欧姆定律将测得的电势梯度信号转换为电流信号;扫描振动探针在不接触待测样品表面的情况下,使被测金属表面与电极距离周期性变化(震动)从而将测得的电势梯度信号转化为交流信号;由此可测量样品局部表面电位的变化[9,10]。SVET测量装置构造如图3所示。通过面扫描的方式可将腐蚀发生时阴、阳极共轭反应的不同发生区域、阴极/阳极面积比及各不同领域的表面电位差进行可视化观察。SVET对于金属点蚀及腐蚀疲劳裂纹的发生十分敏感。图4展示了浸泡在人工海水中的高强度钢的点蚀发生过程[11],图中大于零的电流为氧化电流,小于零的为还原电流;在点蚀发生-成长阶段1)~5)阳极区域氧化电流不断增大,还原电流集中在阳极区域附近。24 h后伴随腐蚀产物堆积点蚀停止成长。

图3 SVET测量装置

图4 高强度钢点蚀的发生与成长过程

6)阻抗扫描测量[12]通常使用对电极及参比电极一体化的探针型电极,对被测物表面进行扫描测量(二电极法),分析局部阻抗分布变化的方法。实际常用于涂膜老化的二次元分析。

7)扫描电化学显微镜(Scanning Electrochemical Microscopy:SECM)是利用微型化电极(探针),靠近金属表面,在局部极小范围区域控制电位主动诱发电化学反应,分析表面氧化层/腐蚀产物状态、获得对应的微区电化学和相关信息[13]。SECM分辨率最高可达到约几十纳米,利用SECM可对调查金属点蚀坑内部的成长状态。

8)激光扫描电化学显微镜(Scanning Laser Enhanced Electrochemical Microscopy:SLEEM)是一种利用极细的激光束照射加速表面电化学反应,当样品表面/内部存在腐蚀缺陷时,根据SLEEM扫描可侦测出缺陷部位的电化学特征差异性与相关信息[14]。

以上各种原位测量方法从电化学、声学、光学等角度在微观水平上研究不同条件下材料不同类型的腐蚀行为,是进行腐蚀研究的有力技术,并将会被更广泛的应用到腐蚀机理研究中。

3 总结

腐蚀检测方法是研究金属腐蚀机理和行为的重要手段,本文介绍了当前材料腐蚀研究领域的一些主流分析检测技术。随着新型检测技术及方法不断发展,腐蚀分析测量精度、纬度更高,逐步从宏观向微观、从全面到局部,针对性分析腐蚀的变化规律与动态特征。随着近年来图像处理技术和微信号检测技术的不断发展,通过多方法协同的腐蚀监测的方式,可以从不同角度进行深入分析、从而为探索材料腐蚀行为和机理创造条件,使腐蚀检测研究达到新的高度。但不同于实验室内,户外现场环境条件苛刻、气候种类繁多、外界干扰强,对于部分腐蚀检查手段的现场运用存在较大局限性。但腐蚀监测技术在材料腐蚀安全性保障方面的独特优势,将在不同领域中越来越受到重视,提高材料腐蚀后的分析测量手段和实时动态的监测技术,其作用也将越来越凸显。