旋转插头设计验证及可靠性研究

江朝军,余嘉,沈存辉,付杰,王凌霄,李平

(公牛集团股份有限公司,慈溪 315314)

引言

随着工业4.0时代的发展趋势,越来越多用户要求及需求也不断提高,无论对数字化与智能化的需求还是对生活品质的要求都会发生本质的变化,现代化的时代促使整个社会的发展与进步,作为制造业更要率先走在时代发展的最前沿,精准快速识别用户需求,正确理解用户需求,通过市场调研,用户反馈大数据的收集与整理统计分析,从而做到内部的有效转换,落实到客户应用层面的切实需求与期望,当然作为传统制造业也许随时代的发展与进步做快速转型才可实现持续发展,未来制造业一定是将产品设计转换为用户场景化设计,结合用户场景化,市场调研,用户画像,去真正了解用户产品在实际使用过程中的痛点、要求、方法、步骤、体验感从而设计出不但满足标准的产品,更要满足客户应用多场景化及可靠、安全、稳健性产品;当然本项目也是对旋转插头的整个安全性与用户体验舒适感着手研究与设计验证。

1 设计背景

基于用户舒适感体验与多场景化使用,从根本上解决用户使用插座时,因插座孔位距离而造成的插座容量减少、因不能任意使用自由方向位置转向而苦恼,因不能转向而强制转向所造成产品电源线连接处的损坏而带来的安全风险与功能失效等用户应用层面的问题(图1、图2),所引发的使用体验感不佳与安全隐患;最终我们希望通过旋转插头研发设计的诞生而解决这一系列问题。

图1 孔位遮挡案例

图2 插头线强行弯曲案例

2 设计工作原理及方案对比分析

2.1 设计工作原理

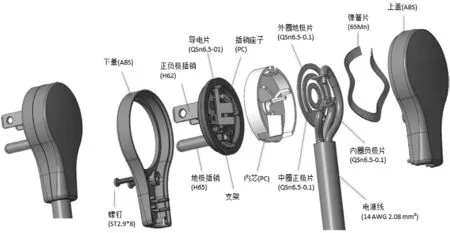

设计方案原理通过(图3):导电环与电源线连接,同时导电环由内心固定,当上下盖组装完成后,U形环靠自身弹力作用使内心向上盖侧运动使接触到插销,此时插销与导电环接触位置存在接触压力,从而电源线与插销导通,插销支撑架固定,支撑架可以带动插销实现自由旋转接触功能。

2.2 方案对比分析(图3)

图3 U形环式旋转插头

采用U形弹片靠自身弹力作用使支撑架②向上盖侧运动使接触到插销,本身U形环作为接触片与导电环的旋转重要导电连接部分,在使用时由于旋转U形环本身材质(65 Mn)结构问题导致接触片与导电环接触面摩擦力过大,磨损严重,在经过长期使用会带来温升、电气强度、的潜在质量隐患。

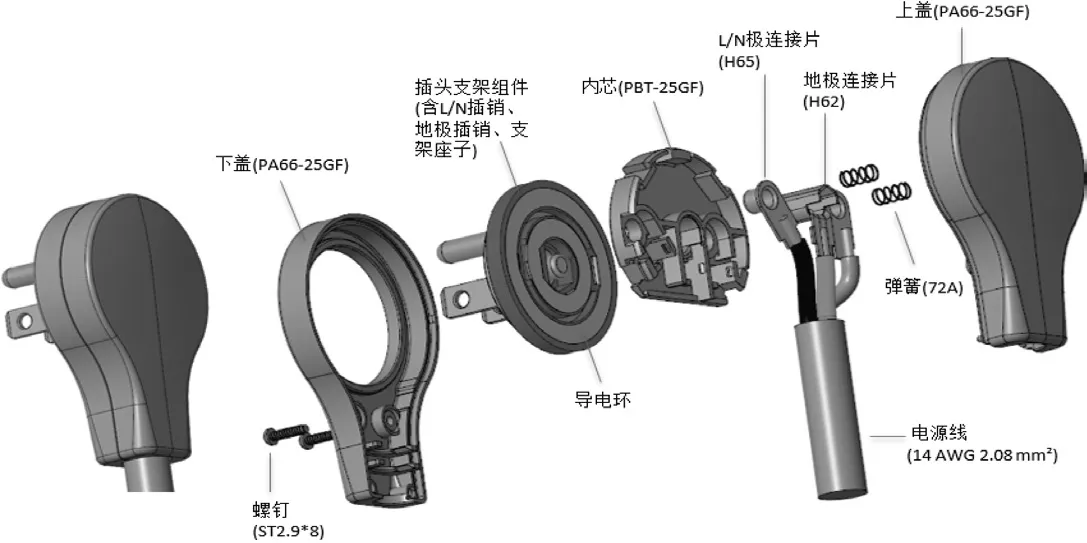

2.3 设计工作原理

设计方案原理通过(图4):导电环与插销通过一体式注塑成型连接,由支撑架做固定,弹簧直接固定在下盖,弹簧装于凹行接触端子内作为弹簧导向,凹形接触端子由支撑架固定导向,上下盖组长完成后,弹簧自身弹力作用使凹形接触端子与导电环接触,最终使电源线与插销导线。

2.4 方案对比分析(图4)

图4 弹簧式旋转插头

采用弹簧式,接触压力可有效解决日常使用旋转使,由于导电连接片的磨损而导致接触电阻过大及电气强度不符合现象,弹簧的作用可以在导电连接片由轻微磨损使可以通过弹簧的弹力补偿导电片与导电环的安全有效接触面积,使其始终保持良好安全接触;弹簧的接弹力与摩擦力系数通过数据验证分析选取最优值,具体科学计算方式如下:

假设上下盖合拢后L/N极连接片受到的压力为F为50 N,分别作用于导电环L/N上,两个导电环各承受25 N的压力,其所产生的摩擦力:f=uF=0.04*25=1 N(u值来源于实验室测试数据),弹簧的弹力为:f=uF(其中u为摩擦系数,实验室得到数据为0.04)。

F=kx—k=F/x(k为弹簧系数)

即:K=11.6/4=2.9 kgf/cm,Cd/8 D3m=Cd/8 C3n

式中:

G—切变横量;

d—材料直径;

D—弹簧中径;

n—有效圈数;

C—旋转比;

G—线材的刚性模量,琴刚丝为:8 000;

d—弹簧线径;

Dm—弹性中径;

Dn—弹簧有效圈数等于5,取K值≤3.8,最终计算结果选取直径为0.45 mm弹簧。

3 验证方案

通过设计方案对比与验证分析对两款设计结构产品进行测试验证,具体验证方案[2]如图5。

图5 验证方案

4 数据分析

4.1 温升验证数据分析

通过对两个方案的设计验证:温升数据分析对比采用图3方案:U形环式结构式旋转插头在经过10 000次旋转寿命后的温升[2](标准要求L/N极配线用14 AWG电子线,长度为38 mm的铜线短接,通额定电流电压,持续工作4 h,试验后温升≤30 K)测试3个样品,每个样品的L/N测试12个点,83~87 %的点位都超出标准值30 K,而方案4弹簧式结构旋转插头在使用同样方法与样板量时,温升值显示全部合格,且L/N平均值在[15~17 K]区间内,标准偏差的离散型在[1.8~2 K]区间范围内,整体数据呈现均表现良好。

4.2 耐压验证数据分析

通过对两种方案的设计验证:在寿命10 000次后,施加标准[3]要求在不同极性之间的1 250 V/min电压,在进行图3方案:U形环式结构式旋转插头验证时,出现击穿现象,导致击穿根本原因为产品的结构式定位不够精准,在运动过程中,零件间的相互位置易不停发生改变,造成在某些结构局部位置L/N极由于内部运动导致间隙过近,产生高压不良,而方案4弹簧式结构旋转插头采用的导体结构连接为弹簧式接触压力式凹槽连接方式,将接触端子固定在导向槽内,完美规避因结构配合或者使用旋转偏离中心轨道而导致电气间隙不足的潜在质量风险。

4.3 寿命验证数据分析(图6)

图6 寿命验证数据分析

通过对两种方案的设计验证:插头以360 °旋转,先通过一圈的顺时针运动,在逆时针运动一圈,旋转测试设备检测仪器以每10 /min的速率,检测寿命共10 000次后,图3方案:U形环式结构式旋转插头外壳(材质ABS)出现不同程度破损,因旋转内部结构张力且ABS材料的不足特性(ABS的弯曲强度和压缩强度属塑料中较差的)导致出现问题的产生,而图4方案:弹簧式结构旋转插头采用的外壳材料为PA66,其特性有较高温度也能保持较强的强度和刚度,在加上内部结构一体化设计的配合完美解决了此缺陷问题。

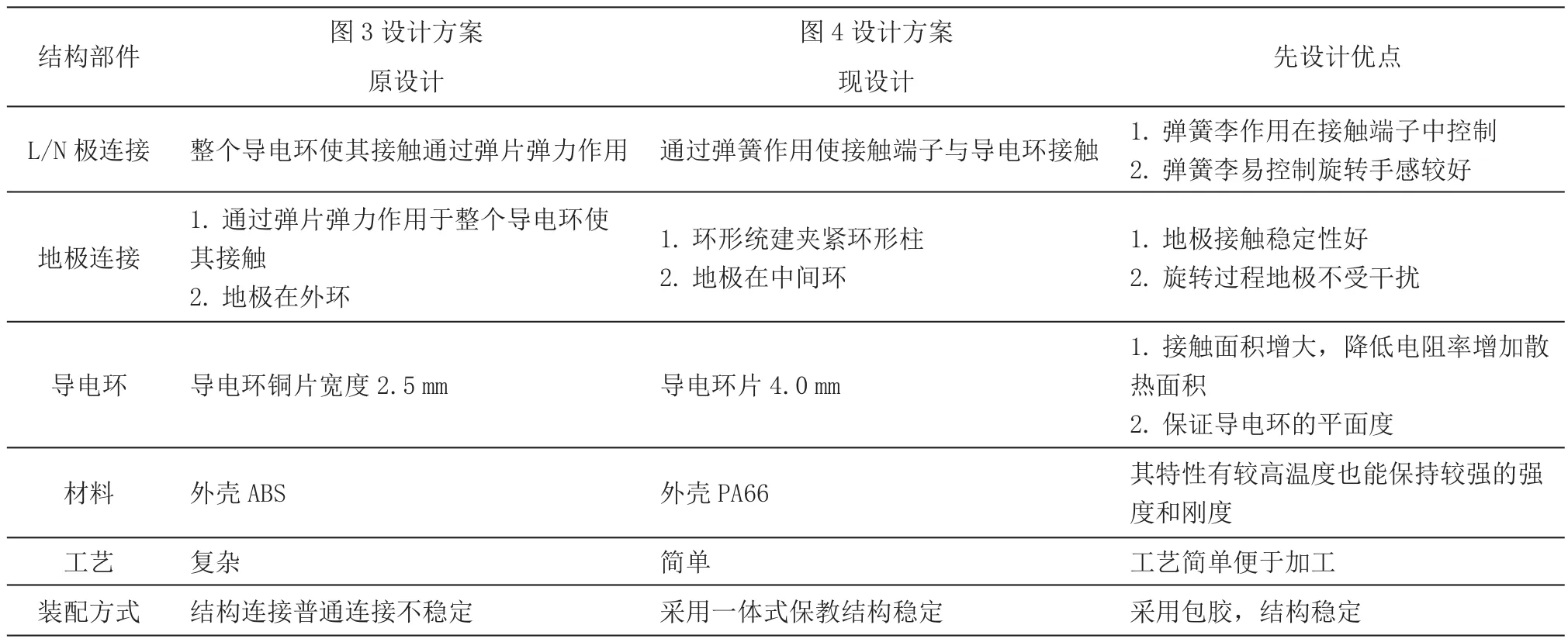

5 设计细节对比(见表1)

表1 设计细节对比

6 结论

综上所述,建议2点:

1)旋转插头的前期设计开发应综合多维度考量,不单纯考虑产品的成本、制造工艺、产品结构布局、功能实现、工业设计、更要考虑产品的DFM、真正从IPD流程理念模式进行产品开发,设计出满足多场景化应用需求,在体验感、使用安全、使用寿命、进行产品信赖度设计引入,本项目设计开发融合了标准化的产品设计理念,具体项目本身可从设计研究美标旋转插头产品的整个内部结构布局及验证要求可参考上述验证《设计工作原理2》、《方案3》、《数据分析4》、《设计细节对比5》等设计案例进行借鉴。

2)设计师本身:可以很好的说明,产品设计的重要性不是体现在单一化,而是多元化,产品设计阶段核心要全面确定整个产品的结构、规格,从而确定整个生产系统的布局,因而,产品设计的意义重大,具有“牵一发而动全局”的重要意义。如果一个产品的设计缺乏生产观点,那么生产时就将耗费大量费用来调整和更换设备、物料和劳动力。相反,好的产品设计,不仅表现在功能上的优越性,而且便于制造,生产成本低,从而使产品的综合竞争力得以增强。许多在市场竞争中占优势的企业都十分注意产品设计的细节,以便设计出造价低而又具有独特功能的产品。许多发达国家的公司都把设计看作热门的战略工具,认为好的设计是赢得市场与顾客的关键。作为一名合格的设计开发人员,不但会设计产品,更要掌握设计前期需要输入,从掌握标准—了解市场动态—识别用户关注点—用户应用场景等多维度结合,才能真正意义上设计符合用户需要安全、可靠、稳健的产品。