李雅庄矿掘进机智能化控制研究

张伟峰

(霍州煤电集团李雅庄煤矿,山西 霍州 031400)

0 引言

巷道掘进是煤炭开采主要工序,巷道掘进效率会直接影响煤炭生产[1-2]。从上世纪70年代开始,煤炭企业不断引进先进的巷道掘进设备及掘进技术,巷道掘进方式也有由人工掘进、炮掘向机械化、自动化掘进方向发展[3-5]。现阶段矿井普遍采用综掘方式,操作人员始终处在掘进迎头,掘进过程中粉尘、噪音等会给影响作业人员身体健康;同时掘进期间伴随有瓦斯异常涌出、顶板垮落、冲击地压、涌水等风险,给掘进人员生命安全带来较大威胁。通过智能化建设可达到提高巷道掘进效率、减少现场作业人员数量并提升矿井安全管理水平目的,对实现矿井安全高效生产具有显著促进意义[6-8]。若直接摒弃矿井已有掘进机并重新引进先进的、智能化掘进设备,虽然可直接实现巷道掘进智能化,但是也面临投入过高、经济性差、资源浪费等问题,依据现有的掘进设备通过添加智能化控制模块、设备及控制软件实现掘进机智能化改造,不仅可降低智能化改造成本而且可达到提升掘进效率及安全保障能力目的[9-10]。为此,以李雅庄矿使用的EBZ260综掘机为例,提出增加掘进机远程控制系统,实现掘进机远程智能化控制,并对智能化改造过程及现场应用效果进行分析,以期为其他矿井类似掘进机智能化改造工作开展提供经验借鉴。

1 综掘机智能化控制分析

掘进机远程操控系统由设备端系统、远程端系统、通信小车系统三部分组成,具体网络拓扑结构见图1。可实现本地操作、视距遥控、远程操作、地面操作4种操作模式。设备端系统包括掘进机电控系统、车载高清摄像仪、语音对讲设备、安全防护传感器、遥控收发装置等;远程端系统包括井下远端操作室、隔爆兼本安型计算机、隔爆兼本安型计算机、矿用本质安全型显示器等;通信小车包括无线收发基站、定向MIMO天线等组成。井下远程操控室通过光纤端口接入井下环网传输至地面,通过地面也可实现远程监控。4种操作模式相互锁定,模式切换具备不同等级优先级,保证各种操作模式的施工安全性。

掘进机配备自动化控制系统,具有自动控制开机、停机和启停自动割煤功能。根据授权,实现在井下就地操作、视距内遥控操作、集控中心远程操作和地面集控中心远程操作掘进设备作业。

图1 智能远程控制系统拓扑图

掘进机远程无线遥控能够控制掘进机各种动作功能:如油泵电机启停、截割电机启停,液压部分工作(截割升降、截割回转、铲板升降、行走、后支撑升降、机载支护工作等)一运启停、二运转载皮带启停、机载除尘设备启停等,遥控器应包含掘进机所有操作功能,遥控器有手柄,遥控器操作按钮布局必须方便司机操作,且具有断电和通讯中断保护功能。

控制模式应区分优先权限,人工手动操作优先于自动截割模式,即操作人员可在自动截割模式下进行人工干预。

2 综掘机智能化控制系统

2.1 掘进自动控制

智能化掘进设备改造应增加智能掘进自动控制系统一套,实现自主导航、精准定位、坡度追踪、自动截割和截割轨迹记忆功能等功能要求;具备齐全的配套装置,包括传感器、转换器、控制器、执行器、系统分析处理等。

远程平台具备三维地质模型构建画面,能够显示地质信息,物探钻探情况、地质揭露实际信息。此项功能要求预留网络接口,可与智能化物探钻探设备连接并接受数据显示到三维画面中,并且要求预留手动输入功能,便于输入物探钻探成果、修改数据和输入实际揭露地质情况。掘进机三维仿真系统,真实显示和还原掘进机工作场景。采用三维动画设计,远程可视功能、数据上传功能、地面集中控制及井下远程操作站控制。具体智能化改造及新增设备见表1。

表1 智能化改造及新增设备

2.2 工况监测及故障诊断预警

增加设备状态远程监测及推送、超欠挖预警,实现多设备之间的信号交互和联锁控制。设备状态远程监测及推送包括工况状态下电压、电流、流量、油压、油温、油位、粉尘、瓦斯、水等数据在线监测故障诊断预警,在原有基础上增加油温传感器、油位传感器、粉尘传感器、湿度传感器等的检测传感器及相关配套零部件。

智能化掘进机具备粉尘、瓦斯、水等智监测功能,所有数据结果要求在显示画面准确显示,并且按照国家标准设定超限报警数值和警戒停机数值。根据瓦斯浓度调节截割牵引速度,根据粉尘浓度调节除尘装置喷雾量。掘进设备具备工况在线监测、故障诊断和报警功能,实现对工况状态下电压、电流、流量、油压、油温、油位等数据在线监测。

设备状态监测:可实现对铲板星轮、第一运输机、第二运输机、截割电机、油泵电机工作状态的远程监控,以及掘进机电气故障自诊和定期维修保养提示及信息远程推送功能。

工作面安全预警:包括超欠挖预警,预警值可设置,预警信息实时显示。通过截割头相对于机身和机身相对于巷道的位姿信息,在上位机上实时显示超欠挖预警信息,悬臂与铲板防碰撞以及掘进机机身与侧帮接近预警。

2.3 远程控制平台智改造

增加地面远程控制平台、工作面远程控制平台及配套系统软件,集控平台包含掘、锚、支、运、探的监控数据接入功能,具备一键启停、智能操控、智能联动、闭锁控制等功能。具备高性能计算机、嵌入式操作面板、语音通话设备、交换机、高清显示器等配套设施及安装附件。

通过远程集控平台实现掘、锚、支、运、探的远程可视化操作(系统预留锚、钻探设备及滑移式液压支架的监控数据接入等功能,满足智能化远程可视化操作要求)。平台具有运输设备系统接入功能,能够实现多部带式输送机集中控制。具备与掘进设备的双向通信,与掘进设备智能联动和闭锁功能;具备煤流检测功能,宜实现载荷联动。带式输送机与采区皮带搭接时,实现闭锁功能。

远程集控系统应配备可视化监控主机,满足视频信号同时传输需要;选用具有高清透尘功能的摄像仪,实现对包括转载点、井下远程集控平台等在内的工作面环境全方位实时视频监控。采集的视频信息应满足安全生产需要。同时应具有抓图、录像、回放、存储和拷贝等功能。

建立设备运行数据库,如建立故障类型数据库、故障知识数据库、故障规则数据库、设备运行参数数据库等,通过采集、分析、对比智能掘进装备的运行数据,实现设备运行状态的自评估。

掘进机操作台和后方操作台、地面操作中心具有语音通话功能。

2.4 设备通讯改造

增加通讯设备一套,包含机载无线收发器、无线基站、备用电源、矿用光缆、数据转换器等,要求兼容5G和wifi6,远控指令及数据传输时延不大于150ms。配光纤熔接机1台。

掘进设备应采用有线传输和无线传输相结合的方式,实时上传掘进设备运行数据。数据传输应采用“无线+有线”的组合方式实现数据的远程传输。通讯速率应满足地面远程控制掘进工作面作业的带宽要求,一般不低于150 Mbps/s;有线传输应采用千兆或万兆光纤网络。

通讯接口一般采用以太网、CAN、RS485等模式,智能掘进设备接入应支持Modbus、DL/667、DL/T860等通讯标准。遥控和井下远控指令及数据传输时延不应大于150 ms。集控中心交换机应与矿上环网交换机的核心选型保持一致,实现监控信号与视频信号分别传输,满足后期就近接入工业环网的不同环,不得共用同一芯光纤。

预留能将本系统接入到矿井自动化控制系统的接口和协议,开放数据字典,能够通过井下数据传输系统上传本系统采集的所有数据,便于矿井自动化集成。

2.5 人员定位区域报警

系统应具有危险区域防护、监测功能,当危险区域有人接近时,设备发出报警信号;当有人进入时,设备自动停机闭锁,并发出报警信号。掘进设备应具备危险区域人员接近识别功能,人员接近危险区域时,实时报警;人员进入到危险区域内时,实现掘进机保护停机。停机后,需人工复位方可再次启动掘进设备。

2.6 视频监控系统

通过安装在掘进系统上的矿用本安型低照度摄像头(掘进机机身前端左右两侧各1个,机身中部1个(360°云台),机尾1个,二运、三运各1个,检测机载临时支护动作姿态1个高清透尘摄像头,井下集控室内1个,能够实现掘进系统工作区域、危险区域和掘进机机身的图像视频采集全覆盖。视频监控系统能够根据选择需要显示任意区间段的视频画面、视频显示器能够以多画面显示工作面情况、云台旋转、红外补光、彩色成像等功能。视频图像存储不低于1个月,存储系统自带冗余功能,保障视频数据的可靠保存。

3 自动姿态定位及截割

掘进机自动控制系统配置车辆精确定位导航和位姿监测系统,可实时测量车身和工作装置在巷道空间内的具体位置信息。车载摄像仪、状态监测传感器配合远程信号传输系统能实现远程控制与监控以及信号上传地面监控中心。掘进机自动控制系统具备自动截割功能,实现掘进机断面定义及自动成型。成型过程中具备自主纠偏、负载自适应、防干涉及危险区域人员预警等功能。

3.1 定姿定位系统

掘进机自主导航定位系统是掘进机智能化的核心关键技术,由掘进机车身定位系统和截割头定位技术组成。掘进机车身定位系统采用三维激光扫描仪与激光陀螺惯性导航融合技术,具体导航定位系统框图见图2所示。其中三维激光扫描仪通过内置的激光雷达扫描巷道两侧及掘进机后方放置的激光标靶(三维扫描仪检测示意图见图3所示),将采集的点云数据发送至GPU图像处理器进行模型构建及计算。CPU处理器通过高速运算将三维激光扫描仪计算数据与激光陀螺惯性导航仪的航姿信息(航向角、俯仰角、侧倾角、加速度等)进行融合处理,得到掘进机车身的姿态及位置信息。

图2 导航定位系统框图

图3 三维扫描仪检测示意图

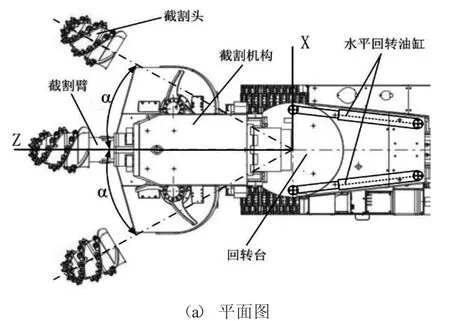

车载控制器综合分析车身位置信息结合截割臂升降、回转、伸缩油缸位移传感器参数,得到截割头在巷道内的位置信息。油缸位移测量采用高精度(万分之二)磁致伸缩传感器,全封闭设计,坚固耐用。截割头位置信息是断面自动截割成型的重要数据信息。车身姿态和位置信息是进行车身自主纠偏和防碰撞的重要数据信息。数据通过PLC结合构建完毕的掘进机模型可以计算得出截割机构的俯仰角α和回转角β。具体截割头位置计算示意图见图4所示。

图4 截割头位置计算示意图

由角α和角β结合导航定位系统测量的截割机构回转中心坐标(x,y,z)和设备的航向角θ可以计算出截割头在巷道中的绝对位置(x1,y1,z1)。

3.2 断面成形路径规划

巷道顶板一般为弧顶、平顶、斜顶式3种,复杂程度高的仅在弧线段数、直线段数和直线斜率方面有区别。基于以上特性,利用直线按间距分段和弧线按角度分段相结合的方法对断面的轮廓在PLC内进行模型搭建。断面自动成形分为逐行扫描阶段和边界扫描阶段。逐行扫描完成断面的初成形,边界扫描完成断面的精细化边界修帮,巷道掘进断面形成路径见图5所示。控制逐行扫描间距可以对成形断面的平整度进行调整。

图5 断面成形路径

3.3 负载自适应控制技术

井下地质条件复杂多变,岩石硬度和节理发育状况在不同区间和断面的不同位置处皆不相同且无规律可循,截割速度必须根据地层的不同情况实时调整速度,否则速度不匹配会出现效率降低和机器振动过大的现象。截割升降油缸或截割回转油缸压力过大或过小、截割电机电流过大、机身航向角变动频繁这些数据的变化均能体现出速度与工况不匹配,这些参数统一作为负载自适应控制技术的输入,PLC通过计算比较这些参数之间的关系得到负载匹配率η,根据η合理调整目标方向的截割升降油缸电磁阀和截割回转电磁阀的控制电流,使设备能够平稳运行,减少机器因超负荷运行带来的强烈震动,提高截割效率。

图6 负载自适应关系函数

负载自适应关系函数见图6,其中P1为截割升降油缸压力,P2为截割回转油缸压力,Power_M为截割电机功率,dθ为机身航向角和加速度的变化率。

3.4 姿态自调整及防撞技术

掘进机施工过程中,一方面受截割岩石的反作用力影响,机器位置会发生移动,当偏移量过大时将影响自动截割的作业范围,无法完成预设断面的成形,此情形称为情形A。另一方面由于机器固定位置截割时成形形状为球形,为提高整体成形的平整度,必须使机器进行前进和后退方向的调整来保证截割头摆动过程中进尺深度的一致,此情形称为情形B。控制器实时计算车身4个角的坐标信息,判断距离巷道侧帮的距离信息,当距离低于阈值时触发报警,此情形称为情形C。

3种情形均触发掘进机姿态自调整策略,机器行走方式为履带式,经过分析履带式行走的特性,决定在姿态自调整控制中采用双侧履带行走速度的绝对值保持相等的方式以保证模型的准确性。

4 现场应用效果分析

李雅庄矿设定产能为240万t/a,现生产主要集中在1、2号煤层,井下现有6个掘进工作面,均采用EBZ260综掘机掘进,以往单个掘进工作面需要安排5~6人共同操作,存在工作人员作业效率低、地面无法及时掌握掘进迎头情况等问题。因此,李雅庄矿首先对2306运输巷内使用的EBZ260综掘机进行智能化改造,综掘机具备有自主导航、坡度追踪、自动截割等智能控制功能,综掘机通过单人操作即可同时地面监控中心可远程掌握掘进机运行参数、掘进迎头现场情况。对综掘机进行智能化改造后,具体现场应用情况见图7所示。

图7 现场应用情况

2306运输巷掘进机通过智能化改造后,掘进迎头30~50 m范围内无需安排作业人员值守,操作人员均在相对安全的位置,从而有效降低迎头粉尘、噪音、顶板冒落等给工作人员身体及健康等带来威胁。巷道掘进进尺仍可保持每月300 m,可实现安全高效掘进。

5 结束语

智能化是实现矿井安全高效生产的主要途径之一,实现综掘机智能化控制,将作业人员由环境恶劣、安全风险较高的掘进迎头解放出来,对提高巷道掘进安全保证能力以及作业人员身体监控等均有显著促进意义。为此,文中以李雅庄矿井下使用的EBZ260综掘进为例,对掘进机智能化改造进行分析,并具体探讨智能化过程及智能化控制系统功能。智能化改造完成后操作人员在远离掘进迎头位置即可实现远程控制,同时地面监控中心可掌握掘进迎头现场情况,巷道掘进仍可保持每月300 m进尺,改造效果显著。