车轮踏面不圆顺对高速列车轮轨界面黏着与车轮表面损伤的影响

沈明学 容 彬 李圣鑫 赵火平1, 季德惠 熊光耀

1.华东交通大学载运工具与装备教育部重点实验室,南昌,330013 2.华东交通大学材料科学与工程学院,南昌,330013 3.西南交通大学牵引动力国家重点实验室,成都,610031

0 引言

轮对作为列车走行部的核心部件,在传递车体与轨道间载荷的同时,也需要确保列车的精确导向与运行安全。随着高速列车运行速度的不断提高、轴重的增大以及运营里程的持续增加,轮轨间的动态相互作用加剧,列车车轮踏面不圆顺(如多边形磨耗、车轮扁疤、踏面突起等)问题日益凸显[1-3]。车轮不圆顺不仅会改变轮轨接触几何形状、引起较大的振动和滚动噪声,降低列车运行舒适性,也会导致车辆系统动力学性能的显著变化,加剧车辆零部件及轨道的损伤,甚至危及机车车辆运行安全[4-6]。

车轮多边形是现阶段铁路运输现场广泛存在的一种车轮损伤形式,也是车轮不圆顺的一种特殊形式,其波深一般处于毫米量级、磨耗严重时超过镟修极限2 mm[5,7]。近年来,国内外学术界和工程界在车轮多边形的成因、磨耗机理与演变规律对轮轨动态接触行为和列车动力学性能的影响等方面开展了广泛研究[2]。IKEUCHI等[8]基于全尺寸踏面制动试验证实了制动作用引起踏面近表层塑性变形和磨损,在执行40次反复制动过程后踏面压痕最大深度可达0.20 mm。许多学者指出车轮初始廓形[8]、轮轨动态冲击[9-10]、系统共振[11]、环境因素[12]等均可引起车轮的多边形磨耗,但目前对车轮多边形产生的原因尚未形成统一的认识[2]。更为重要的是,车轮多边形会进一步加剧轮轨动态冲击响应[13-14],影响列车稳定性、舒适性和曲线通过能力等[15-16]。迄今,关于车轮不圆顺对轮轨黏着行为的影响研究大多局限于多体动力学仿真分析,缺乏实验数据支撑[17-20],并且,国内外针对车轮不圆顺导致自身材料微观结构变化以及表面损伤演变行为的相关研究鲜见报道。

本文开展了高速滚滑接触条件下不圆顺车轮对轮轨界面黏着特性与车轮表面损伤的影响研究,在构造一阶多边形车轮完成滚动接触实验的基础上,重点探讨一阶多边形车轮沿周向不同位置的表面损伤行为、近表层材料微观组织转变,以期进一步揭示车轮不圆顺条件下的高速列车车轮失效机制,为探究车轮多阶多边形磨耗、车轮扁疤、踏面突起等车轮不圆顺的发展、衍化及其作用机制提供理论参考。

1 实验材料与方法

1.1 材料与样品制备

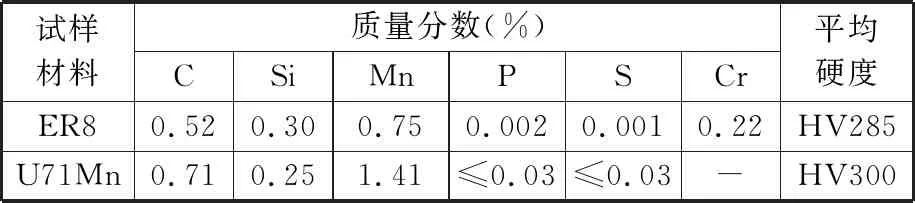

试验所用车轮和钢轨试样分别取自ER8高速车轮轮辋和U71Mn热轧钢轨轨头,取样位置如图1a所示,轮轨材料的化学成分与显微硬度见表1。随后,通过机加工方式将取下的试样按图1b所示的外形结构和尺寸进行加工。其中,上试样(车轮圆盘)和下试样(钢轨圆盘)的外圆直径D均为40 mm,内径d=16 mm的圆孔是与滚动试验台旋转轴配合的安装孔。为实现车轮试样的一阶多边形外形轮廓,车轮圆盘加工时安装孔轴心O1(即车轮旋转中心)偏离圆盘外圆柱轴心O2的偏心量δ为0.4 mm,如图2a所示。这样,车轮圆盘沿旋转中心转动一周的过程中,旋转中心至车轮圆盘轴表面间的距离(即滚动半径rθ)沿周向的变化范围是19.6~20.4 mm,试样滚动半径rθ与径向跳动量λ沿周向变化值如图2b所示。滚动试验开始前,所有轮轨试样表面粗糙度均须预处理抛光至Ra=0.1 μm。

表1 轮轨材料化学成分(质量分数)与显微硬度

(a)试样取样位置

(a)试样不同位置取样示意图(O1为车轮转动中心,O2为车轮几何中心)

1.2 试验方法

试验在JD-DRCF/M型滚动接触疲劳/磨损试验台上进行,通过两个轮形试样的对滚方式(图1b)来模拟实际轮/轨滚动接触状态,其结构示意图参见文献[21]。其中,轮轨试样间的接触载荷由伺服电机通过滚珠丝杠加载并经载荷传感器将力值Fn反馈给控制系统进行闭环控制;试验时车轮与钢轨试样通过两个独立的伺服电机驱动,通过改变两驱动电机的转速即可实现轮轨试样间不同蠕滑率下的滚动接触运行;与钢轨试样相连的驱动电机轴上安装有扭矩传感器,实时记录扭矩值Tn。于是,轮轨间黏着系数可由下式转换得到:

(1)

式中,r为钢轨试样半径。

试验时,上下试样转速分别为525 r/min和500 r/min,蠕滑率为5%。根据赫兹接触准则,为了保证试验轮轨的接触应力值接近实际服役轮轨的接触应力(620 MPa左右),轮轨试样间施加的法向载荷取560 N。为考查该一阶多边形车轮的滚动接触疲劳特性,每次滚动接触试验均分为前后两个阶段。首先,干态预滚2×104次,以获得接触面预制缺陷;随后在不停机情况下以2.1 mL/min的流速往接触副中心滴蒸馏水,在2×105次总循环周次下停机,以评价轮轨滚动接触疲劳性能[22]。试验在大气环境(温度为25 ℃ ±1 ℃,相对湿度为 60%±2%)下进行。每组相同测试参数的试验至少重复3次,但是根据笔者多年试验经验以及每个轮子试样取样前的观察,相同测试参数下的轮子沿其周向表面损伤(包括近表层塑性变形行为和疲劳裂纹行为)均较为相似,故选取具备代表性与规律性的微观图进行阐述。试验前后,依次用丙酮、酒精超声清洗试样,冷风吹干后用FA2003A电子分析天平对试样的质量进行称重,每个试样反复测量5次并取平均值,以减小测量误差。

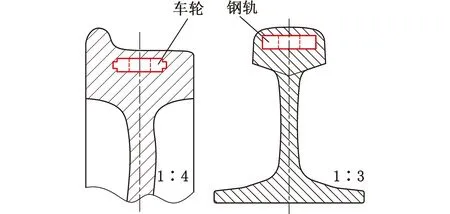

为进一步表征车轮沿周向不同位置的损伤情况,将试验后的车轮沿周向六等分,依次标记为0°、60°、120°、180°、240°、300°位置。定义车轮试样的旋转角度θ从0°至180°为迎向凸起侧、从180°至360°为背向凸起侧,并沿图2a中虚线各自用线切割机切下。将切下的试样进行镶样、打磨、抛光、腐蚀(4%硝酸酒精溶液)处理,利用光学显微镜(optical microscope, OM)观察疲劳裂纹及塑性变形情况;利用冷场发射扫描电子显微镜(SEM,SU8010,Hitachi,Japan)观察磨痕表面形貌、剖面形貌;同时采用X射线能谱(EDS,Xflash 6160,Bruker,USA)分析磨损表面的元素分布;利用光学三维轮廓仪(Zygo, ZeGage Pro HR, USA)测量试样磨痕三维形貌;利用NHT3纳米力学测试系统测量试样的硬度与弹性模量等。

2 实验结果与讨论

2.1 轮轨黏着系数与车轮试样滚动接触过程中力学时变特性

图3所示为有/无偏心车轮试样滚动接触过程中轮轨黏着系数随循环次数的时变曲线。可见无论是干态或是湿态下,有偏心车轮的黏着系数均低于无偏心车轮的黏着系数,以干态为例,无偏心车轮平均黏着系数约0.62,而有偏心车轮平均黏着系数约0.53,其差值接近0.1,表明车轮偏心将大幅降低轮轨间黏着系数。造成这种现象的原因在于:有偏心车轮所受到的轮轨剪切力波动幅度大(图4),而轮轨剪切力的增加在一定程度上与轴重的增加等效,值得注意的是,轴重的增加反而会使轮轨间的黏着系数下降[23-24];轮轨滚动接触过程中接触斑内会产生微滑移,而有偏心车轮比理想(无偏心)车轮的轮轨界面实际接触斑面积小,微滑移区不明显[18];并且,由于轮轨试样间的接触界面角度的改变,试验过程中存在剧烈的振动[25]。运行至2×104次后进入滴水湿态工况下时,由于轮轨试样界面润滑水膜的存在,黏着系数均迅速下降至0.2左右(图3中插图)。需要指出的是,此时黏着系数的瞬时低值明显低于湿态稳定阶段的均值,其原因可能是干态预磨过程中轮轨磨损表面积累了较多的磨屑,一旦这些磨屑与少量的水混合后可形成混合物进而引起轮轨界面极低的黏着[26],随着滴水的继续,轮轨试样界面上这类混合物将逐渐减少,因此随后黏着系数经历一个短暂的爬升过程。无疑,轮轨间良好的黏着是保证列车安全、良好牵引的必要条件,然而在湿态下,有偏心车轮平均黏着系数仅约0.18,远低于无偏心车轮黏着系数0.24,该值已低于保证车辆稳定和安全运行的最低牵引系数值0.2。大量的研究已证实[27]:轮轨间黏着性能差,将引发轮轨间高频噪声、严重的滚动接触疲劳、加剧钢轨波状磨耗、高能量耗散、加速时牵引力不稳定、制动性能差等突出问题。同理,在湿态工况下,6×104次前后轮轨黏着系数会经历一个先下降后回升进入稳定阶段的“凹区”,该阶段可能与车轮表面疲劳裂纹迅速扩展产生连续的表面剥落有关,下文将结合SEM对车轮表面损伤机制作详细论述。LIU等[18]指出:多边形车轮产生的垂直轮轨接触力与车轮径跳量的大小有关,径跳量的变化率和幅度越大,接触力变化也越大。此外,从黏着系数时变曲线也可以看出:在滚动接触过程中黏着系数的波动幅度方面,偏心车轮明显高于无偏心车轮,这是由于偏心车轮在滚动接触过程中,车轮沿周向的接触曲率随之改变,动态轮轨剪切力呈现较大幅度的周期性波动,当试验工况转入湿态后,偏心车轮的润滑条件可能为边界润滑与混合润滑共存,这也是黏着系数波动幅度较大的原因之一。

图3 有/无偏心车轮试样滚动接触过程中轮轨黏着系数随循环次数的时变曲线

(a)有偏心车轮试样

2.2 车轮不圆顺对轮轨磨耗的影响

图5所示为有/无偏心车轮试样经历2×105次滚动接触后车轮和钢轨试样磨损量的对比。显然,偏心车轮滚动接触过程中因实际接触斑面积小、表面剪切作用弱(图4),其磨耗反而低于无偏心车轮。然而对于钢轨,与偏心车轮配副的钢轨试样磨耗远高于无偏心车轮配副的钢轨试样磨耗,表明车轮不圆顺一定程度上降低了自身磨耗但显著加剧了对摩副钢轨试样的磨耗,并且,偏心车轮试样所造成的对磨副总体磨损量显著增加。

图5 有/无偏心车轮试样的磨损情况

2.3 不圆顺车轮的表面损伤行为分析

图6所示为不圆顺车轮试样不同圆周位置(已在图2a中标示)磨损表面的SEM形貌照片。其中,图6a对应不圆顺车轮滚动半径rθ最小值位置,此处磨损表面布满点蚀微坑且总体相对平坦(图7a)、损伤以轻微片层剥落和点蚀为主;而图6d对应不圆顺车轮滚动半径rθ最大值位置,此处磨损表面出现较深的剥落坑(图7d)并伴有明显的疲劳裂纹和撕裂断口特征。从轮轨接触界面的力学行为来看:θ=0°位置的动态轮轨剪切力处于较低值,θ=180°位置的动态轮轨剪切力处于较高值(图4),其表层材料组织的损伤程度与所受到的轮轨剪切力成正相关。为便于描述,将车轮圆周上沿rθ最小值顺时针转动至最大值的半边称为迎向凸起侧(θ=0°至180°),而将另一侧称为背向凸起侧(θ=180°至360°)。可见,在迎向凸起侧,越靠近突起侧车轮表面的剥落损伤越严重,见图6a~图6c和图7a~图7c;而在背向凸起侧,在θ=240°附近仍可见剥落深坑特征(图6e)、但此处剥落坑四周较光滑且周围有黏着层出现,这可能是剥落坑被反复碾压所致;在θ=300°附近车轮表面出现了明显的黏着层(图6f),此时磨损表面又变得较为平坦(图7f)。造成这种现象的原因是:动态轮轨剪切力的波形与偏心车轮径跳量的波形存在相位差(动态轮轨剪切力的波峰提前于偏心车轮径跳量波峰),即迎向凸起侧所受到的动态轮轨剪切力相对于背向凸起侧大。值得注意的是,动态轮轨剪切力的增大反而会使黏着系数下降,进而导致背向凸起侧存在黏着层特征。

(a)θ=0° (b)θ=60° (c)θ=120°

(a)θ=0° (b)θ=60° (c)θ=120°

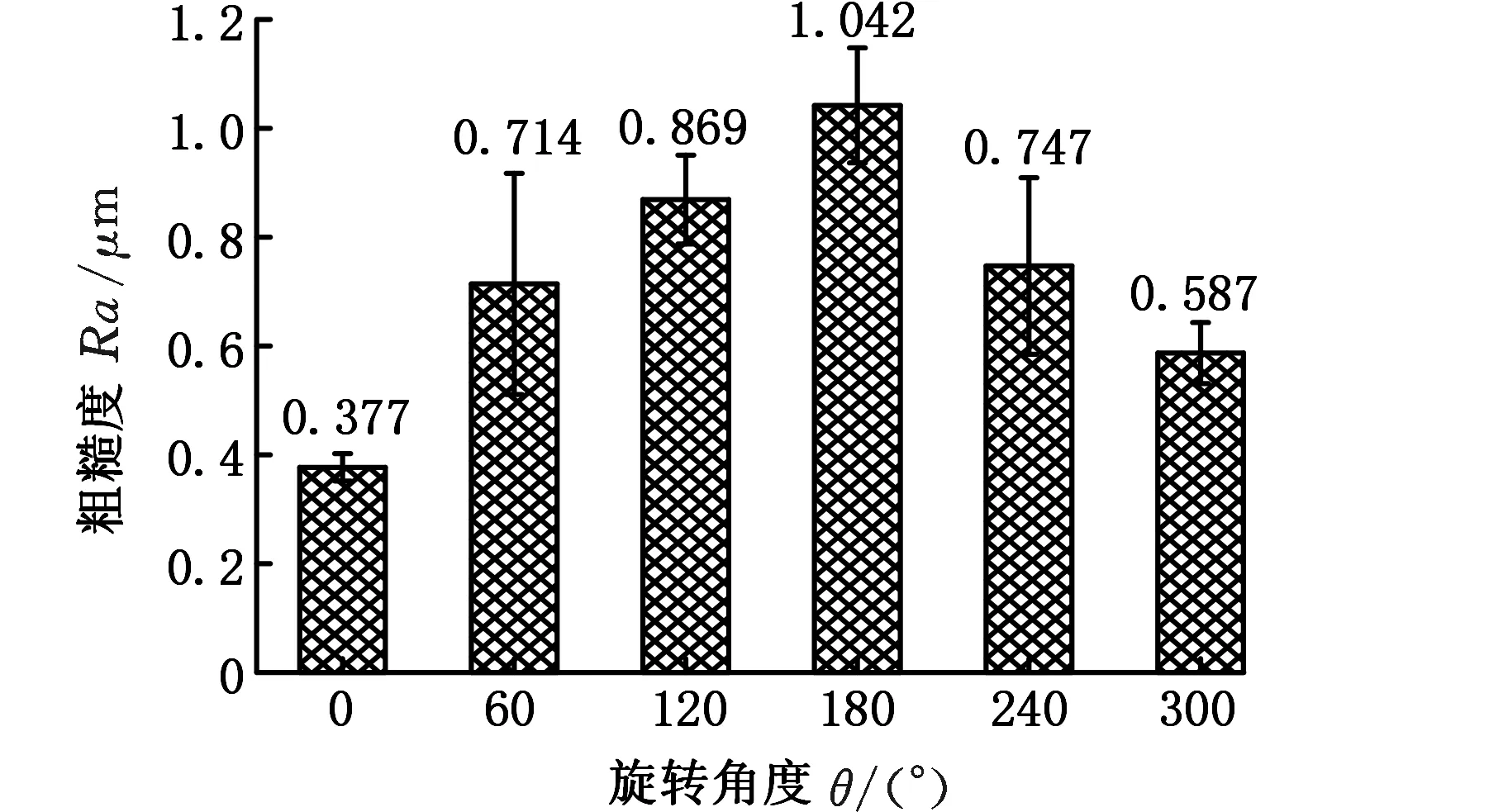

不圆顺车轮试样在不同周向位置的表面粗糙度如图8所示。可见,在迎向凸起侧,越靠近凸起侧的车轮表面越粗糙;而在背向凸起侧,表面粗糙度沿远离凸起侧方向逐渐降低。由前文也可以看出:车轮近表层材料组织的损伤程度与所受到的轮轨剪切力成正相关,而车轮表面的粗糙度的变化趋势与前面表面损伤的分析结果较为吻合。进而可以从动态轮轨剪切力的角度揭示车轮试样不同周向位置的表面粗糙度的内在原因:动态轮轨剪切力的增大,使得表层材料组织的损伤更严重,从而粗糙度呈现上升趋势;而背向凸起侧还存在许多黏着层,对粗糙度的增加也产生了一定影响。

图8 不圆顺车轮试样磨损表面的粗糙度情况

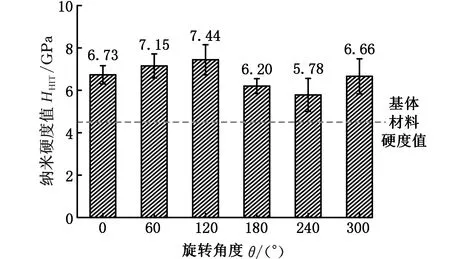

图9所示为不圆顺车轮试样沿周向的近表层(距表面深度20 μm处)纳米压痕硬度分布情况。可以看出:滚动接触后近表层硬度值均明显高于实验前的基体材料硬度值,这是由于持续的滚滑作用下近表层材料晶粒细化、塑性变形加剧,表面发生了明显的“加工硬化”现象[28];此外,迎向凸起侧近表层硬度明显高于背向凸起侧,这可能也与近表层材料的塑性变形剧烈程度相关。

图9 不圆顺车轮试样沿周向的表面硬度分布

2.4 不圆顺车轮近表层损伤分析

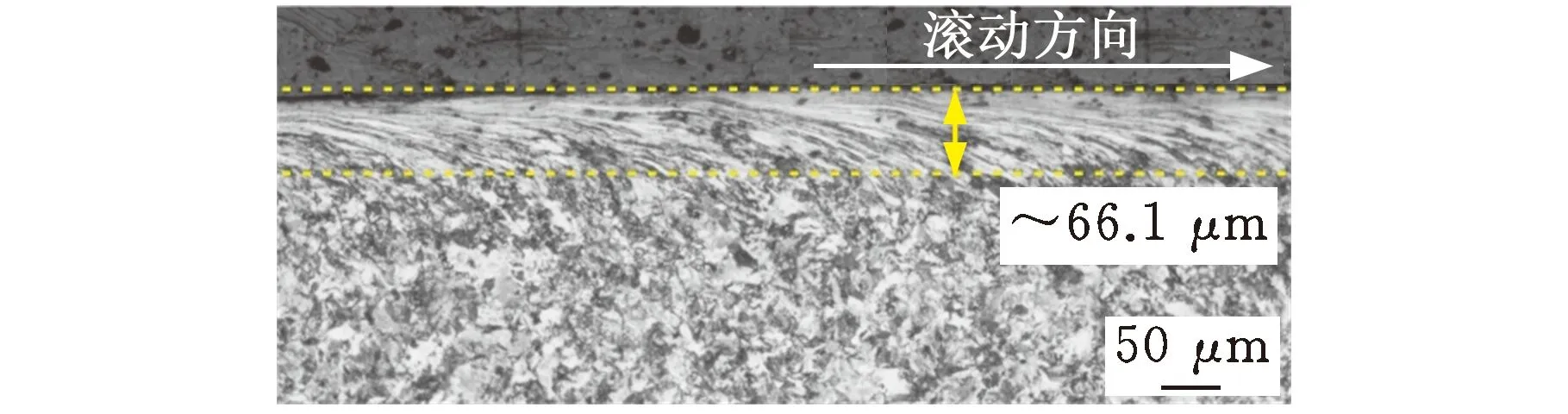

车轮表层在循环应力的作用下会产生塑性流动的累积,进而使其表面出现塑性变形层,达到塑性安定状态[29]。图10为不圆顺车轮试样沿周向不同区域剖面的OM照片,可见,车轮在周向不同位置均发生了明显的塑性变形。

(a)θ=0°

为便于比较,图11给出了不圆顺车轮试样沿周向的塑性变形层厚度γ分布情况。可见,处于迎向凸起侧的塑性变形层厚度远大于背向凸起侧的塑性变形层厚度,塑性变形层厚度最大值位于θ=120°附近,其次是θ=60°附近;而在θ=300°位置处,塑性变形层最薄。因此可尝试结合轮轨滚动接触界面的力学行为、接触状态与近表层材料组织结构演变来进一步揭示其背后的机理:一方面,车轮在一个循环周期内周向曲率改变会引起试样沿周向承受周期性的动态轮轨剪切力变化,并且车轮沿圆周方向所受到的动态轮轨剪切力波形(图4)与其沿圆周方向的塑性变形层厚度分布较为吻合;另一方面,轮轨试样间的蠕滑率随车轮滚动半径的增大而增大,当车轮滚动半径达到最大值后蠕滑率开始减小[29],近表层材料组织的塑性变形情况在剪切应力的作用下也产生较为明显的差异。因此,图10f中300°位置处于背向凸起侧的波谷相邻区域,车轮表面法向接触应力和表面剪切应力相对较小,表层的珠光体大角度偏移并不剧烈。然而,120°位置处于波峰相邻区域,动态轮轨剪切力与径跳量的波峰存在相位差(动态轮轨剪切力波形相位提前于径跳量波形)[30],导致其塑性变形层厚度较大;而180°位置处于车轮滚动半径rθ最大值位置(即径跳量波峰区),此处车轮表面法向接触应力和表面剪切应力均较大,从OM照片中也可以看出该区域表面裂纹较多(图10d),结合表面形貌分析(图6d)可知,该区域损伤严重、磨损剧烈。因此,在瞬时的滚动接触过程中该区域附近材料的去除率与塑性变形层扩展率的比值也最大,在凸起侧过度的磨损反而降低了塑性变形层厚度。此外,对比图9中表面硬度和图11中塑性变形层厚度分布规律,可见两者变化规律较为吻合。

图11 不圆顺车轮试样沿周向的塑性变形层厚度分布

图12给出了不圆顺车轮试样磨损表面(对应图6a~图6f))的元素分布情况。显然,在凸起位置(θ=180°)表面Fe元素含量最高,O和C元素含量最低,这是由于表层材料快速去除而不能被及时氧化,也进一步证实了之前关于材料去除率相关推测是合理的。其次,在车轮滚动半径rθ最小值位置(θ=0°)处表面Fe元素含量最低、C和O元素含量相对较高,这与磨损表面点蚀特征(图6(a))密切相关。需要指出的是,车轮表面在rθ最小值位置(θ=0°)处法向接触应力较小,润滑水膜相对容易形成,在滚动接触过程中局部的高压水介质向四周挤出,这为点蚀坑的形成提供了条件[31];在背向凸起侧摩擦表面的材料去除能力大大削弱,氧化磨屑不断累积形成黏着层(图6f)并在反复滚动接触过程中充分地被氧化,这也与图12中的EDS测试结果吻合。

图12 不圆顺车轮试样磨损表面的元素分布情况

进一步,利用SEM观察了不圆顺车轮试样沿周向不同位置的剖面上疲劳裂纹分布情况,如图13所示,可见不同位置裂纹形式呈现出不同的特征。具体来说,在迎向凸起侧(θ=0°和θ=60°),裂纹由表面向基体内扩展,裂纹扩展角约14°;在凸起处及两侧位置(θ=120°至θ=240°),疲劳裂纹主要分布在次表层且这些裂纹不与表面贯通,表明裂纹起源于次表层约10~30 μm深处,落于剪切应力最大值位置附近。造成这种现象的原因可能是:车轮凸起处及两侧位置(θ=120°至θ=240°)与钢轨试样接触界面的曲率变化率相对较大,并且该位置轮轨试样间的蠕滑率相对较大,从而车轮近表层材料组织所受到的剪切应力值相对较大。其中,凸起(θ=180°)处疲劳裂纹表现出沿表面扩展形成剥落和次表层裂纹萌生与扩展等多重特征。如前所述,此处所受的动态轮轨剪切力较大,在法向接触应力与周向剪切应力的耦合作用下,随着滚动周期的增加,近表层珠光体沿剪切方向挤压变形,而珠光体硬度较高,在高剪切应力作用下,组织交界处易引起应力集中,从而优先发生疲劳失效[32];而在背向凸起侧(θ=300°)位置,法向接触应力与周向剪切应力大幅减小,疲劳裂纹主要沿平行于表面方向扩展。

(a)θ=0° (b)θ=60° (c)θ=120°

3 结论

(1)无论是干态还是湿态环境,车轮不圆顺会导致轮轨间黏着系数显著减小;湿态下不圆顺车轮的轮轨黏着系数不足0.2,对列车安全运行和良好牵引带来挑战;另外,车轮的不圆顺一定程度上降低了车轮自身的磨耗,但明显加剧了钢轨的磨损。

(2)随着车轮滚动半径rθ由最小值到最大值再到最小值循环变化,不圆顺车轮沿周向的表面粗糙度、表面硬度和塑性变形层厚度大致均呈先逐渐增加、经过凸起侧附近后又逐渐下降的趋势,这与车轮所受到的动态轮轨剪切力的趋势较为吻合,因此动态轮轨剪切力大幅度的波动是造成车轮沿周向损伤情况较大差异的主要原因。

(3)不圆顺车轮沿周向的表面损伤表现出显著差异:滚动半径rθ最小值位置附近车轮表面点蚀现象明显;滚动半径rθ最大值位置附近疲劳剥落和撕裂断口特征最为明显,材料去除率高、表层材料疏松,磨损表面最为粗糙,进一步导致此处塑性变形层厚度、表面硬度值减小;背向凸起侧车轮表面黏着层堆积严重。