RH喷粉脱硫工艺研究

李伟峰,赵 腾,张 明,张 咪,李嘉卉

(中国重型机械研究院股份有限公司,陕西 西安 710018)

0 前言

硫对于大多数钢种来说属于有害元素,容易使钢材产生热脆性,降低钢材的延展性和韧性,容易造成裂纹,同时还会降低钢材的耐腐蚀性[1-3]。钢铁中的硫主要来自炼钢原料,炼钢时难以除尽,因此,如何脱除钢液中硫对炼钢工艺提出了严格的要求。国内主要通过铁水预处理工序进行首次脱硫[4],炼钢结束后,通过LF进行二次深脱硫[5],使硫含量达到生产要求的目标值。

随着用户需求的不断提高,越来越多的钢种要求硫含量小于(10~20)×10-6,如硅钢中硫含量高将导致硅钢的磁导率下降,铁损显著升髙[6-8]。LF脱硫反应由于动力学条件差,不易将钢液中硫含量降至30×10-6以下。RH喷粉脱硫工艺可利用气力输送,将脱硫粉剂输送至钢液,粉剂随钢液循环流动,达到深脱硫的目的[9-11]。但是目前国内采用的RH顶喷粉脱硫工艺[12]由于粉剂穿透深度不足导致粉剂利用率低,部分粉剂随气流被抽走,同时粉剂附着和冲刷效应增加了抽真空设备的维护量。

RH真空室底部喷粉工艺,利用氩气作为载气,将脱硫粉剂从真空室下部直接喷入钢液,粉剂随钢液流动,与钢液中硫充分反应,从而降低钢液中硫含量[13-16]。该工艺的石灰粉有效利用率高,脱硫速率快,可缩短RH精炼周期。本文研究RH真空室底部喷粉工艺下的脱硫规律及热量变化,为该工艺的工业化应用提供理论支撑。

1 真空室底部喷粉工艺原理

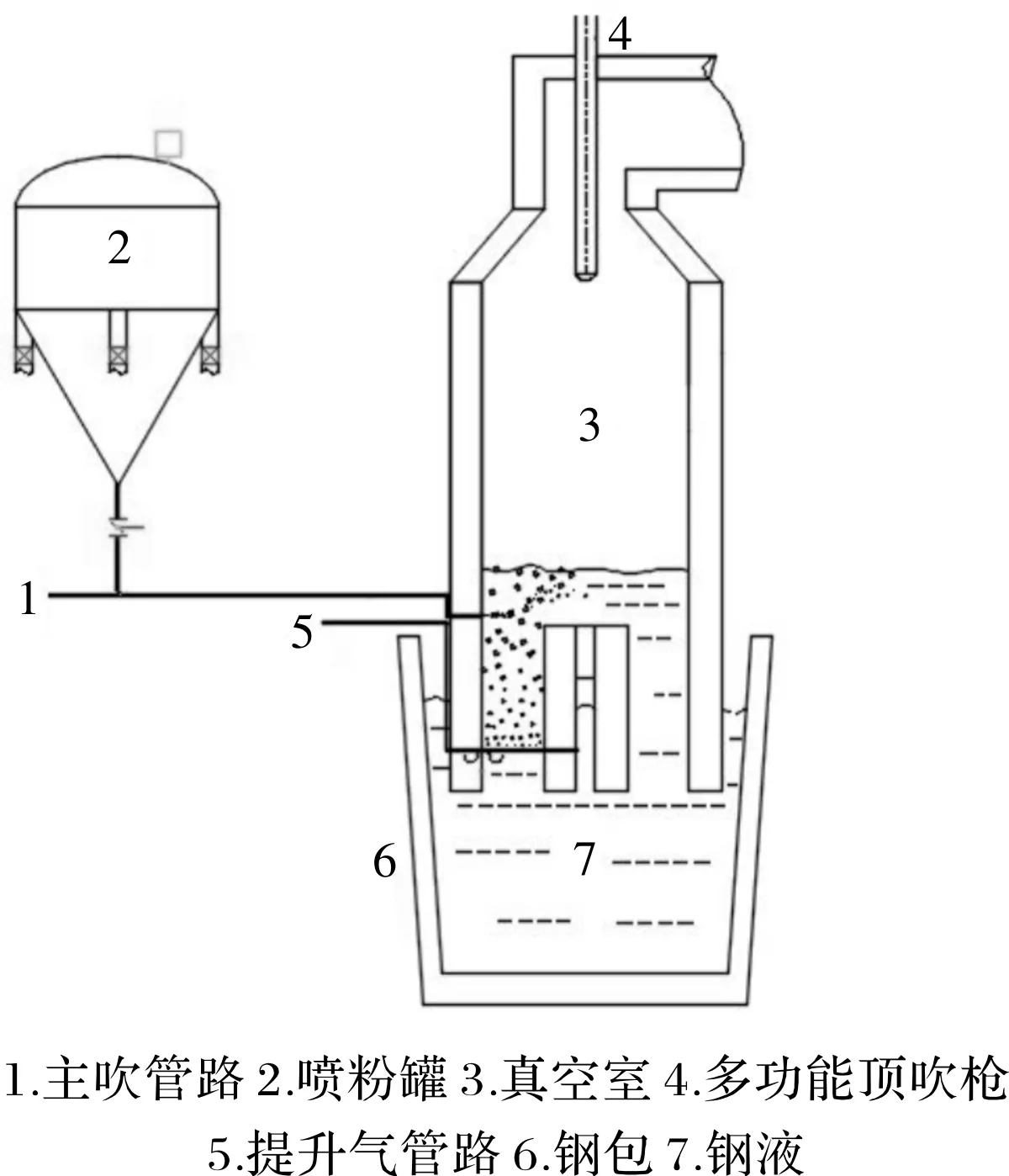

RH真空室底部喷粉工艺原理如图1所示。

图1 真空室底部喷粉工艺原理图

RH真空室底部喷粉系统主要包括喷粉罐、真空室及钢包,钢包中的钢液在真空及提升气的作用下开始循环流动,首先进行脱氧合金化,然后进行喷粉脱硫,最后进行合金微调,成分合格后进行破空操作。

喷粉脱硫过程,喷粉罐下端阀门打开,粉剂在压力载气的作用下,高速进入进入主吹管道,粉气流在运行途中混合,在喷枪出口将粉气流混合物加速喷入钢液内部。

粉剂进入钢液后,随钢液流动与钢中硫反应,粉剂被真空泵抽走的概率相比顶部喷粉工艺大大降低,有效利用率得到有效提升。此外,载气可增强提升气作用,增加RH的环流量,提升真空精炼效率。

2 喷粉脱硫过程计算

2.1 脱硫动力学计算

根据双模理论,脱硫反应发生在粉剂与钢液的交界面,脱硫产物向外扩散进入渣中。为了便于计算,对粉剂进入钢液后做出如下假设:

(1)忽略钢包顶渣的脱硫作用,脱硫作用全部来自脱硫粉剂颗粒,脱硫反应发生在钢液与粉剂颗粒界面;

(2)喷粉脱硫前,钢液中的氧已经基本被脱除;

(3)所有传质系数、粘度、比热等参数均不考虑温度的变化。

假定钢液内的初始硫含量及时间j时的硫含量如下:

t=0, [S]=[S]0t=j, [S]=[S]j

t=0, (S)=(S)0=0t=j, (S)=(S)j

时间j内的喷粉脱硫率为

(1)

由式(1)可以得出,喷粉过程时间j时的钢液硫含量为

[S]j=[S]0×(1-(ηs)j)

(2)

公式(1)中的脱硫过程总表观速率常数

(3)

式中,Lss为硫在渣钢间的平衡分配系数,取41~100;ξ为粉剂的穿透比,取0.60~0.70;ρs为钢液的密度,取7 000 kg/m3;mp,j时间j时的粉剂喷入总量,mp,j=∑vp×j,喷粉速度vp=110~150 kg/min;Qs为钢液的循环流量75 t/min;ρp为粉剂的密度,1 300 kg/m3;Ws为钢液的重量,取150 t;kz为总传质系数,取0.05 cm/s;dp为粉剂的平均粒径,0.5~1.5 mm。

喷粉脱硫时间j的脱硫速率为

(4)

通过计算,喷入的粉剂在钢液中循环的时间为2 min,所以计算周期为2 min,本周期钢液剩余硫含量为下一周期硫含量的初始硫含量,依次迭代计算喷粉过程硫含量的变化。

2.2 脱硫热力学计算

RH真空室底部喷粉过程,根据热量守恒原理,单位时间内热收入为粉剂参与冶金反应产生的热量,热支出包括:提升气升温消耗的热量、喷入粉剂升温消耗的热量、载气升温吸热和钢包口散失的热量。

(1)粉剂参与冶金反应释放的热量,用Qrec表示。

3[S]+2[Al]+3(CaO)=3CaS(S)+Al2O3(S)

(5)

Qrec=-872120+293.18T

CaO+Al2O3=CaO·Al2O3

Qrec=-18000-18.83T

(6)

1 kg CaO进入钢液后,所释放的热量为脱硫反应和渣化反应释放的热量总和。

(2)提升气体的升温消耗,用Qup表示。

(7)

式中,Cup为提升气的比热容,qup为提升气单位时间的总流量,Tsteel为钢液的温度,T0为提升气的初始温度。

(3)喷入粉剂吸热消耗,用Qp表示。

QP=(CCaO×VP×α+CCaF×VP×β)×(Tsteel-Tp0)

(8)

式中,CCaO为CaO颗粒的比热容,CCaF为CaF的比热容,VP为粉剂的喷吹速度,α,β分别为CaO、CaF在粉剂中的比例,Tp0为粉剂的初始温度。

(4)载气升温吸收的热量用Qcarr表示。

(9)

式中,Ccarr为载气的比热容;Mcarr为载气的相对原子量;qcarr为载气单位时间的流量;Tc0为载气的初始温度。

(5)钢包口散失的热量用Qlad表示,包括钢包口钢液与空气的对流换热及辐射传热散失的热量。

对流换热散失热量:

(10)

式中,d为钢包钢液面的当量直径;Pr为普兰德数取0.72;μ为空气的运动粘度;γ为空气的导热系数;Tair为空气的温度。

辐射传热散失的热量:

(11)

钢包口散失的总热量为

Qlad=Q1+Q2

(12)

喷粉期间,单位时间的热量损失为

ΔQ=Qup+Qp+Qcarr+Qlad-Qrec

(13)

则钢液每分钟温降为

(14)

式中,Csteel为钢液的比热容。

3 计算结果与分析

为研究RH真空室底部喷粉过程的硫元素变化规律,先计算RH顶喷粉过程脱硫变化规律,并与实际生产数据对比验证计算模型的准确性,然后采用类比法,依据喷粉冶金的实际经验,将粉剂穿透比提升至0.85,得到RH真空室底部喷粉过程的硫元素变化规律。

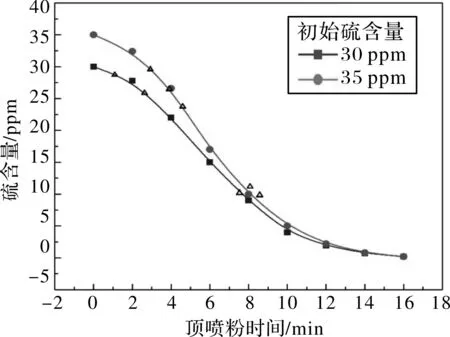

钢液中初始硫含量为30×10-6、35×10-6时,根据脱硫动力学计算,得到顶喷粉精炼过程硫含量随喷粉时间的变化曲线如图2所示。图2中两条曲线分别钢液进站初始硫含量为30×10-6、35×10-6时,钢液硫含量随喷粉时间的变化规律。其中黑色的空心三角为某钢厂RH顶喷粉实际生产数据,和本计算曲线基本耦合,表明文中计算方法符合实际生产情况。

图2 顶喷粉过程钢液中硫含量随时间的变化曲线

3.1 硫含量变化曲线

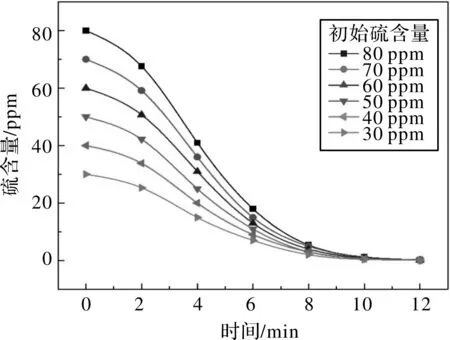

采用RH真空室底部喷粉工艺,钢液总量为150 t,喷粉速度为110 kg/min时,不同的钢液初始硫含量条件下,钢液硫含量随喷粉时间变化曲线如图3 所示。

图3 钢液硫含量随喷粉时间的变化曲线

由图3可知,钢液中硫含量随着喷粉时间的延长而降低,曲线的斜率为硫含量的降低速度,钢液中硫含量先慢速下降,进而快速降低,当硫含量小于10×10-6后,钢液硫含量减少的更加缓慢。随着钢液中脱硫粉剂的增加,脱硫反应不断进行,则钢液中的硫含量不断下降。当粉剂刚被喷入钢液时,随着进入钢液的粉剂量逐渐增加,脱硫反应的速度逐渐增大,当时间达到4 min时,脱硫速度达到最高,而后随着钢液中脱硫产物及粉剂的上浮,脱硫速度逐渐减小,直到最后钢液中硫含量极小时,脱硫速度趋近于零,即硫将不能再被减少。

另外,图3中显示,在相同的时间内,随着钢液初始硫含量的减小,则脱硫速度逐渐减小。这是因为钢液中对硫的溶解量非常大,钢液中硫含量越低,越难以被脱除进入渣中,则脱硫速度越小。

3.2 喷粉速度对硫含量的影响

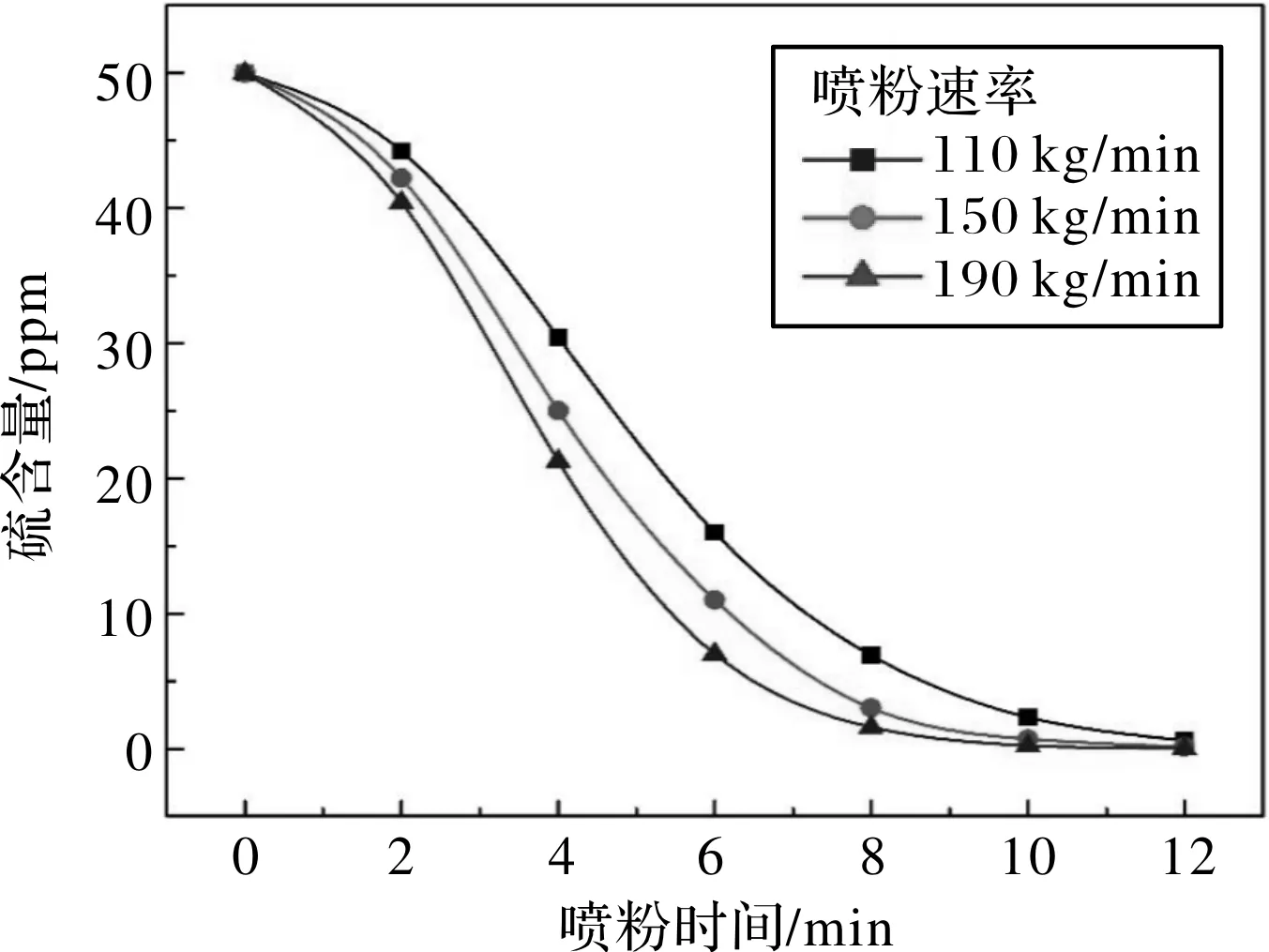

初始硫含量为50×10-6时,改变精炼过程的喷粉速率,钢液中硫含量的变化曲线如图4所示。

图4 不同喷粉速率下钢液硫含量随时间的变化曲线

由图4可知,钢液初始硫含量为50×10-6,随着喷粉时间的增加,则钢液中硫含量不断下降。在同一时间,硫含量随着喷粉速度的增加而降低。随着喷粉速度的增加,同一时间喷粉速度越快,钢液中脱硫粉剂的量越大,则脱硫反应发生的越充分,钢液中的硫含量越低。刚开始,喷粉速度越高,脱硫速度越快,但是随着钢液中硫含量的降低,脱硫难度增加,即喷粉速度越大,越早进入脱硫缓慢期。

3.3 喷粉对钢液温度的影响

根据热量守恒定律,分别计算了RH顶喷粉工艺和真空室底部喷粉工艺在喷粉过程钢液的温度变化情况,钢液温度的变化随喷粉时间的变化曲线如图5所示。

图5 钢液温度变化量随喷粉时间的变化曲线

由图5可知,钢液的温度降低量随着喷粉时间的增加而增大。红色曲线代表顶喷粉工艺的温降量变化曲线,蓝色空心三角为某钢厂实际顶喷粉RH生产条件下的对应值,表明该计算方法符合实际生产。真空室底部喷粉工艺的温降量为1.2 ℃/min,而顶部喷粉工艺的温降量为2.1 ℃/min。喷粉时间越长,则真空室底部喷粉工艺下的钢液温降量越低,凸显了该工艺的优势。

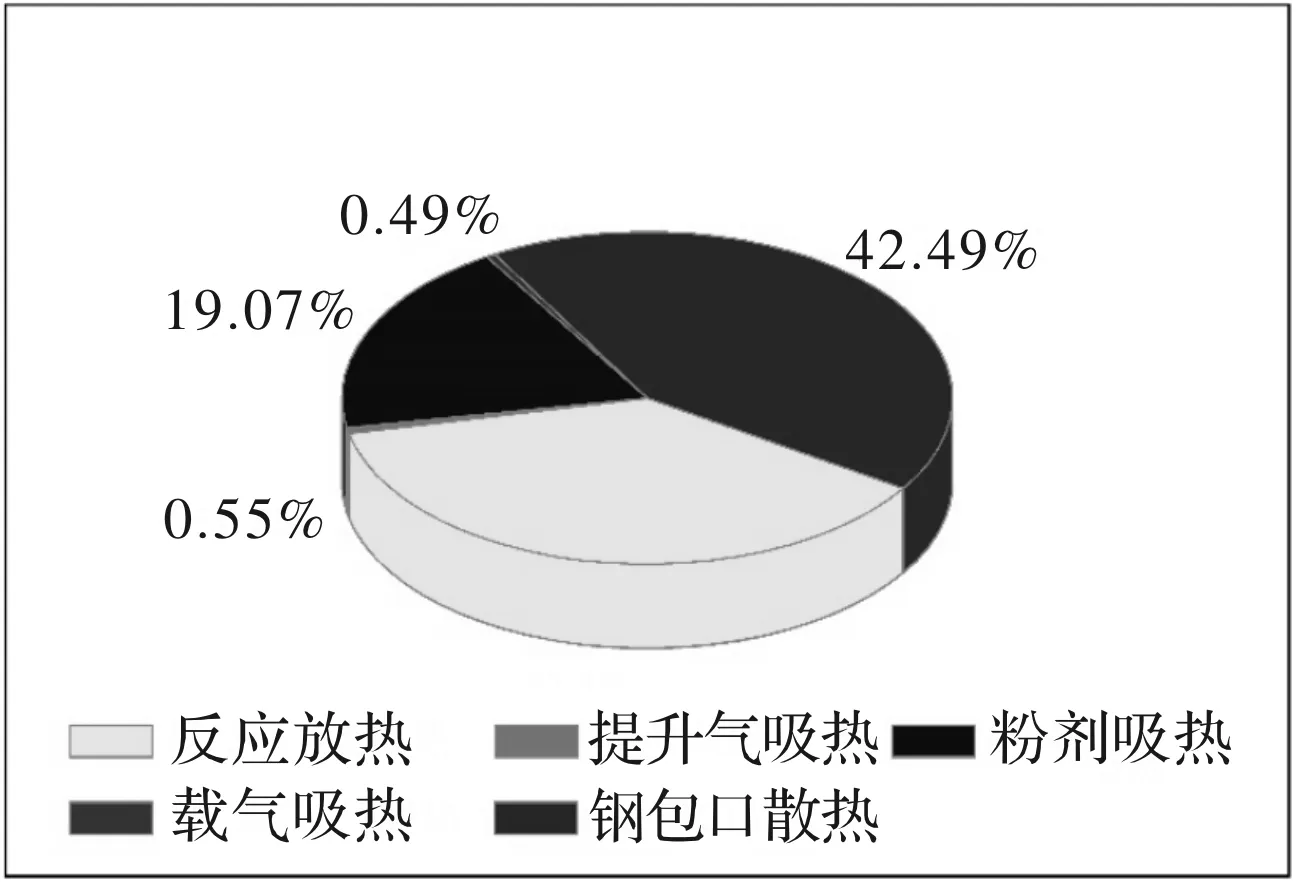

根据热量计算公式,喷粉脱硫过程的热量变化组成及占比如图6所示。

图6 喷粉精炼过程热量变化比例饼图

由图6可知,喷粉过程,冶金反应释放的热量占总热量变化的37.4%,钢包口散失的热量所占比重最大,而载气与提升气所消耗的热量在总热量变化中微乎其微。

3.4 冶金参数对比

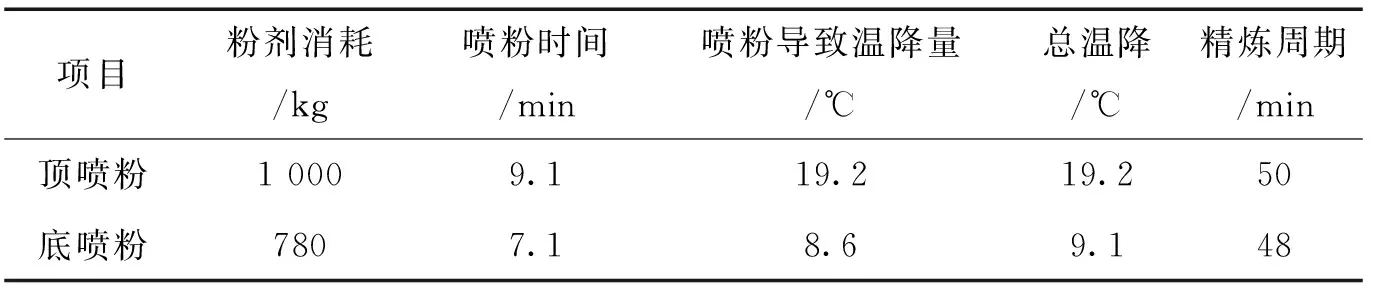

根据目前钢厂硅钢生产实践,以 150 t RH为例,RH顶喷粉精炼周期为50 min,硫含量从50×10-6降至10×10-6,两种工艺下的不同冶金参数对比如表1所示。

表1 不同工艺下的冶金参数对比

由表1可知,RH底喷粉工艺在粉剂消耗、喷粉时间、温降量等参数均优于顶喷粉工艺,尤其是在总的温降量RH底喷粉工艺比顶喷粉工艺减少了10.1℃,精炼周期缩短了2 min。

4 结论

通过理论分析提出了RH喷粉脱硫的动力学及热力学的理论计算方法,利用某钢厂顶喷粉RH实际生产数据验证了理论计算的准确性。通过分析及数据对比得出:RH底喷粉工艺的脱硫效率比顶喷粉工艺存在明显的优势;RH底喷粉工艺的粉剂消耗量及温降量均低于顶喷粉工艺;以150 t RH为例,钢液由50×10-6降至10×10-6,RH底喷粉工艺精炼周期比顶喷粉工艺可缩短2 min。