基于油田注水井缓速深部酸化解堵与复合解堵技术研究

朱 杰,吴向阳,王志坤

(延长油田股份有限公司 杏子川采油厂,陕西 延安 717400)

油田的油井在开采了一段时间后,在地质油层与油井接壤的部位往往容易产生垢结导致堵塞,给石油开采带来了较大的不利影响[1-2]。在极端的情况下,甚至会导致整个油井无法正常工作,给钻油工作带来时间和经济上的严重损失,因此及时消除油井的垢结和堵塞是石油开采中必须值得高度关注的重点工作[3-6]。

1 解堵技术

采用酸化解堵和DQ-1复合解堵技术。通过分析比较不同堵塞类型的各种解堵方法的解堵效果,总结出一系列适用于全厂不同水库的解堵技术,提高了解堵效率,延长了解堵效果;提高了油井产量,延长了检泵周期[7]。另外,针对深部油藏的储层特点和严重的结垢问题,加强了深部油藏的酸化。通过酸化消堵技术在深部油层实施,其先是将配制好的酸液通过特定的管路沿着油井由地表注入到深部的油层中,酸液在油井深部的油层中发挥其功用,将周围富集的堵塞垢结消解掉,以将油层的渗透率恢复至初始状态;另外,解堵酸剂还可以把地层岩石中的部分组分给溶解掉,从而使深层油层的空隙加大,加大延伸的地层的裂缝,从而使酸化范围增加,地层压力下降;降低阻力以增加产量和注入量[8-10]。在解堵方面,DQ-1复合解堵技术不仅具有一般的酸化功能,而且对于堵塞物、压裂物以及蜡质、凝胶等对油井的污染有很好的预防和控制的效果[11]。此外,还可以消解微生物硫化亚铁对油层的堵塞,使油层的渗透率得到长久的提升。该厂对21口后压低产井采用DQ-1解堵技术。投产后,平均日产油800 kg/井,日增300%。

2 酸化解堵配方优化

根据油井结垢样品分析结果,结合深部油藏储层特征,在大量的研究基础上,归纳并构建出了能够极大程度的与深层油藏垢结消解相匹配的技术实施方案;其不同于以往的要点是在酸剂中添加了氟硼酸与膨胀抑制剂[14]。通过复配方法进一步优化了垢结消解的酸剂,油层垢结消解酸剂组成(质量分数):

盐酸10%、氢氟酸3%、 氟硼酸3%、冰乙酸2%、活化剂1%、缓蚀剂1%、膨胀抑制剂1.5%、铁稳定剂2%、黏土稳定剂2%、助滤剂1%、除蜡剂1%。

以上油层垢结消解剂与岩层可能会发生如下化学反应:

CaCO3+2HCl=CaCl2+H2O+CO2

SiO2+4HF=SiF4+2H2O

以上油层垢结消解剂与岩层可能会发生如下化学反应:

CaCO3+2HCl=CaCl2+H2O+CO2

SiO2+4HF=SiF4+2H2O

这种油层垢结消堵剂,与垢结反应并解堵的主要机理可以解释为:(1)使用HCl预处理深处油层,利用酸溶解掉深部油层中的钙质、铝、镁等的碳酸盐结垢骨架,避免氢氟酸与之接触形成不溶于水的氟化物而造成新垢结堵塞的产生[14]。然而,传统的解堵酸剂与岩石作用十分缓慢,而且渗透率较低,起效范围较小,作用时间较长;故而对其效用则有所限制。在新配方的酸剂中加入氟硼酸,可以在保护岩石骨架的基础上,通过其产生的氢氟酸,将岩层内的硅质矿物加以溶解,从而更为有效地缓解深部油层岩层的堵塞现象。酸剂的其余组分,包括铁离子稳定剂、活化剂、黏土稳定剂、助滤剂和缓蚀剂等,一方面得以有效抑制解堵后油层内再次垢结沉淀的生成;另一方面,形成活性体系从而使得作用时间更加持久,且抑制了控制黏土膨胀,并且将垢结消解液的回流能力得到有效提升,避免了因为酸剂渗入深层岩层而导致二次污染的发生。

3 选井与实施

为了使酸化效果更佳,同时显著提升解堵效率。由开发部组成生产监测组,对油井产量进行跟踪测量,从而对油井解堵前后产量数据变化情况系统掌握。共选择油井183口作为本研究对象,采用了小排量小于0.4 m3/min的三步酸挤压法,即注入前置液、处理液和后置液。具体施工程序为:

(1) 试压,确保施工过程中无穿刺、无渗漏;

(2) 酸挤压,排量0.4 m3/min;

(3) 关井反应2 h后,安装酸化管柱并投入运行。

解堵剂配方和剂型如表1所示。

表1 解堵剂配方和剂型Tab.1 Formulations and dosage forms of anti-blocking agents kg

3.1 产量测定

为准确掌握酸化后油井增产情况,对8 319口井进行了计量。该井作业前日产油0.1 t,作业后日产油2.65 t;第1周每月20 d(含停电1 d),每月53 t。

3.2 实施效果

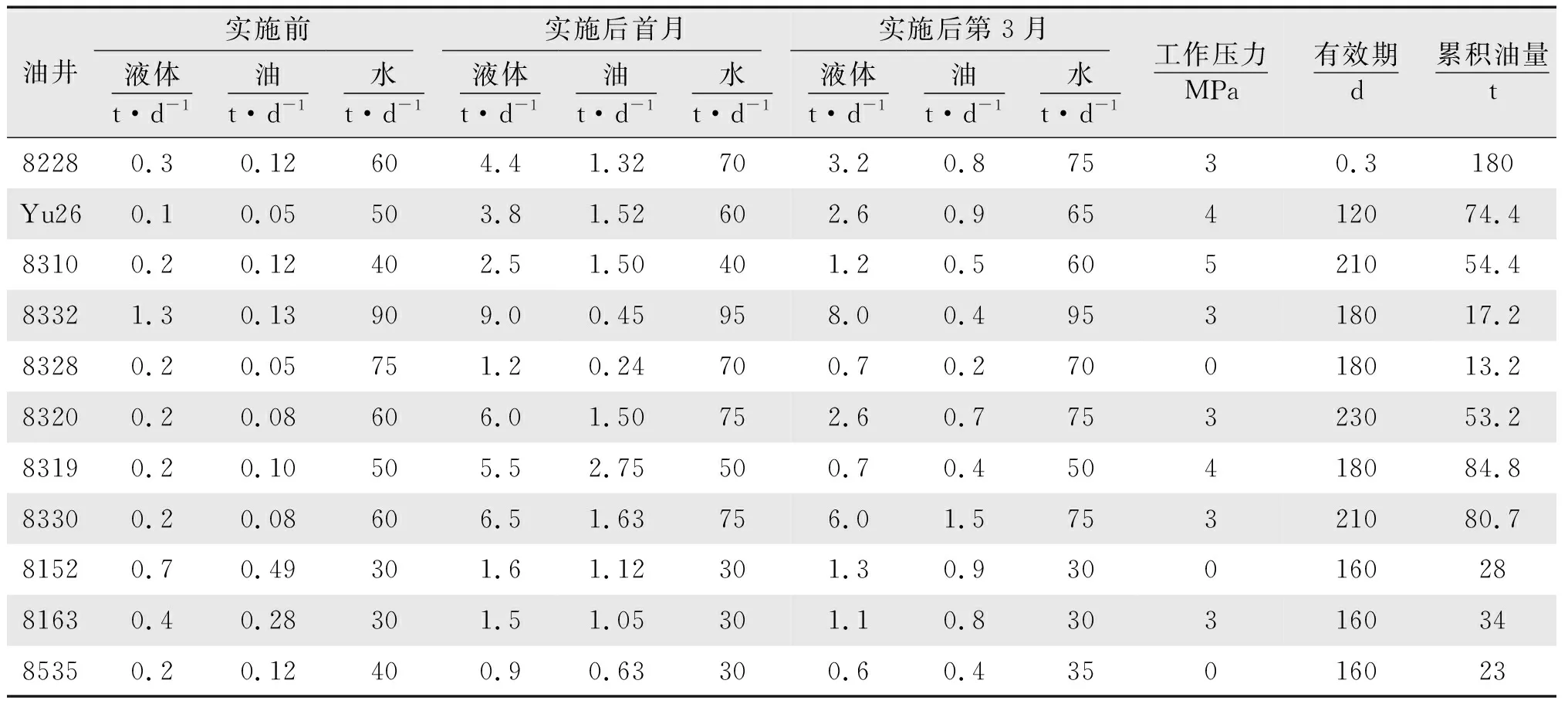

从183口在建酸化井的生产情况看,产量均有不同程度地提高,增产7 411.5 t,平均增产40.5 t。对44口地区2015年酸井产量进行了跟踪分析,统计结果如表2所示。

表2 油田酸化后产量统计表Tab.2 Production statistics of oil field after acidification

4 DQ-1复合解堵技术

根据深部油藏的特点和实际情况,制定如下方案:

(1) 以二氧化氯为主剂的DQ-1的解堵作用与FeS和ClO2的反应有机结合,即:

5FeS+9ClO2+2H2O→5Fe3++5SO42-+4H++9Cl-;

(2)作业前应清除有机杂物,有效清除积蜡;

(3)除具有一般的酸化作用外,解堵剂还可以有效地解除聚合物微生物和硫化亚铁对油层的堵塞,从而解除双井附近的堵塞(与酸化相结合)。二氧化氯能释放Cl2和O2,氧化有机堵塞物和细菌;

ClO2+H2O→HClO3+HCl

ClO2→Cl2+O2

Cl2+H2O→HCl+HCIO

HClO→Cl2+H2O

HClO2+Cl2+H2O→HClO3+HCl

(4)DQ-1的主剂能大大降低聚合物的黏度,从而起到降解作用,这取决于它的强氧化性。它能在很低的温度和很短的时间内迅速杀灭细菌,并将油层当中的由于微生物分泌而成的粘性分泌物进行较为彻底地消除。从而对微生物菌落的繁殖做到了毁灭性打击的效果,这种做法能够从根本上解决地层下微生物菌落对油层岩层渗透率的负面影响[15-17]。另外,这种DQ-1型解垢剂也是一种具有较强选择性的优化无氧化剂,它对于消除沉淀在岩层孔隙间的硫化亚铁沉积物,并预防其二次沉淀,以确保岩层孔隙时时刻刻保持畅通,从而对保证油层的渗透率不再降低起到了不可忽略的功用[18-20]。

5 DQ-1选井与实施

82YX井于2014年7月22日完井,井深578.3 m,通过射孔完井压裂投产。该油井所在的油层厚度21.9 m,孔隙度14.85%,渗透率5.95×10-3μm,含油饱和度31.62%。施工日期为2015年6月9日,研究认为造成该油井产量降低的主要原因在于压裂液排液不畅,引起垢结和堵塞,垢结物的主要成分经化验为蜡质和大分子聚合物,以及部分无机物所。因此,恢复油井产能的首要任务便是通过施加解堵剂疏通垢结,消除垢结堵塞对油井的影响。

(1)对该油井进行解堵作业,包括用清洗液对钻柱和射孔段进行清洁;加入DQ-1解堵剂进行解堵作业,对井旁地层进行综合治理,疏通渗槽;

(2)配方和剂量,具体如表3所示。

表3 配方及应用量表Tab.3 Formulation and application scale kg

(3)效率分析。实施前300 kg液体每天含油180 kg,水30%;实施后1 600 kg液体每天含油1 120 kg,水30%。产油量增加940 kg/d,增长52%。(3)结果表明,采用DQ-1进行垢结的效果很明显,取得了很好的示范效应,实现了增产、增油的最初目的。将DQ-1复合解堵技术在XX油田某采油厂应用8口井,运行后统计结果如表4所示。

表4 采油厂采用DQ-1复合解堵技术生产统计结果Tab.4 Production statistics results of DQ-1 composite plug removal technology adopted by oil production plant

6 结语

(1)优化了适合酸液解堵的新配方方案,增加了酸液的解堵半径和添加剂的用量,从而保护了油管、抽油杆和泵,防止了Ca2+、Mg2+沉淀造成新的污染;

(2)选择了泥浆酸与缓速酸的复配配方,减少了常规酸化工艺对地层骨架的伤害,有效地防止了对深层油层的伤害;

(3)在挤压排液过程中,采用小排量挤压方法,延长了井筒周围堵塞液的持续时间,有效地消除了井筒附近的堵塞,提高了渗透率;

(4)在高含水油井处理中,采用高压封隔器冲洗井筒和射孔段积垢,以增大处理半径,经济效益提高。