基于PAM-RTM的复合材料电池箱上盖板CRTM工艺填充仿真

高猛,程从前,孟宪明,曹铁山,赵杰

[1.大连理工大学材料科学与工程学院,辽宁大连 116024;2.中汽研(天津)汽车工程研究院有限公司,天津 300300]

电池包系统作为新能源汽车中最重要的部件之一,占据电动汽车整车质量的18%~30%,减轻电池包质量成为提高汽车续航能力、实施汽车轻量化技术的关键环节[1-2]。碳纤维增强树脂基复合材料(CFRP)作为一种轻质、高比强度、高比刚度材料,将成为电池包轻量化技术中电池箱盖板的主要材料[3-4]。然而,由于电池包CFRP具有成本高、脆性大等特点,如何经济、安全可靠地制造电池包壳体成为CFRP应用的技术瓶颈。典型的电池包CFRP成型技术为树脂传递模塑成型(RTM)技术和压缩树脂传递模塑成型(CRTM)技术。CRTM工艺是在RTM工艺的基础上发展而来,适用于构架简单大型薄壁件的生产。CRTM工艺在起始注胶阶段保持模具部分闭合,使得纤维增强体与模壁间存在间隙,从而增大了初始渗透率;同时由于动模可压缩,CRTM工艺能够有效克服树脂流动阻抗大的问题,可增加制品纤维含量并显著降低成型周期,在汽车轻量化领域市场潜力巨大[5]。

CRTM工艺的树脂流动过程相较于传统RTM更为复杂,因为在注胶阶段,树脂优先通过间隙流动,同时也会浸润预制件[6]。注胶阶段结束时的树脂分布决定了压缩阶段的流动情况,从而决定了最终制件的质量、压缩材料所需的力和总成型时间[7]。Chang等[8]采用流动可视化方法对CRTM工艺中的树脂填充过程进行研究,结果表明在制件最终孔隙率较低的情况下,CRTM与RTM相比可显著缩短充模时间,并且在纤维垫与模壁间隙体积填充至85%~90%时闭合模具,可使得填充时间最小化。

CRTM工艺的模具压缩可通过速度控制或力控制来实现,文献[9]至文献[11]论述了速度控制CRTM填充过程的数值模拟。Merotte等[12]通过对力控制CRTM的建模分析和实验验证,表明施加不当的压缩力会导致制品出现干斑等缺陷,同时,对于给定的纤维体积分数,对应有最佳的压缩作用力。为了能最大限度地缩短成型时间,同时确保完全填充,必须优化注胶策略和工艺参数。数值模拟方法可以帮助减少实验研究耗时、降低成本,因而其应用越来越广泛[13-14]。PAM-RTM软件是专门针对RTM,CRTM等液态成型工艺开发的模拟仿真软件,树脂充模过程采用达西定律分析求解,操作简便,计算精度高[15]。

笔者基于PAM-RTM软件,对电池箱上盖板的CRTM工艺填充成型进行了仿真模拟,在选定合适的注胶方案后,分析了树脂黏度和模具压缩速度对CRTM充模时间的影响规律。研究了CRTM与RTM工艺在恒压注胶和恒流量注胶条件下的成型特点,对比分析了两种工艺的填充时间及压力分布,同时,研究了两种工艺在成型不同目标纤维含量制品时填充时间的变化。

1 CRTM工艺树脂充模理论基础

树脂在充模时,相较于注胶压力,流体的表面张力和对纤维的粘附力可以忽略不计,树脂流经纤维增强体的过程可描述为牛顿流体在多孔介质中的流动[16-18]。由达西定律可知,流体速度与压力梯度成正比,与树脂黏度成反比,如式(1)所示。

式中:V→——速度张量;

μ——树脂黏度;

K——渗透率张量;

P——压力。

为保持树脂质量平衡,速度场需满足散度条件,如式(2)所示。

联立式(1)和式(2),可得:

通常假定树脂和纤维不可压缩,连续方程可表示为:

式中:ϕ——孔隙度;

最终,达西方程可如式(5)表示,也称为统一达西方程。

式中:ε——纤维床的无限小变形。

2 CRTM工艺填充仿真

2.1 几何模型与材料参数

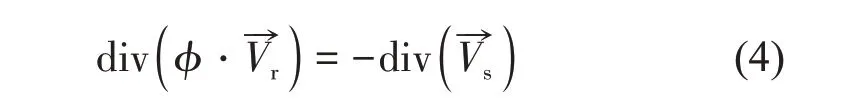

通过Catia建立电池箱上盖板有限元模型,模型尺寸为900 mm×700 mm×2 mm。将建好的模型导入Hypermesh软件中进行三角形网格划分,划分的网格类型为二维面网格,网格数量为50 807,节点数为25 734。电池箱上盖板模型及网格划分如图1所示。

图1 电池箱上盖板有限元模型及网格划分

CRTM工艺充模过程中的主要材料及工艺参数见表1。其中,纤维预成型体的渗透率为各向同性渗透率,模具压缩过程中纤维渗透率是纤维含量的函数,渗透率与纤维含量的关系曲线如图2所示。

表1 材料及工艺基本参数

图2 渗透率-纤维含量关系曲线

2.2 注胶方案

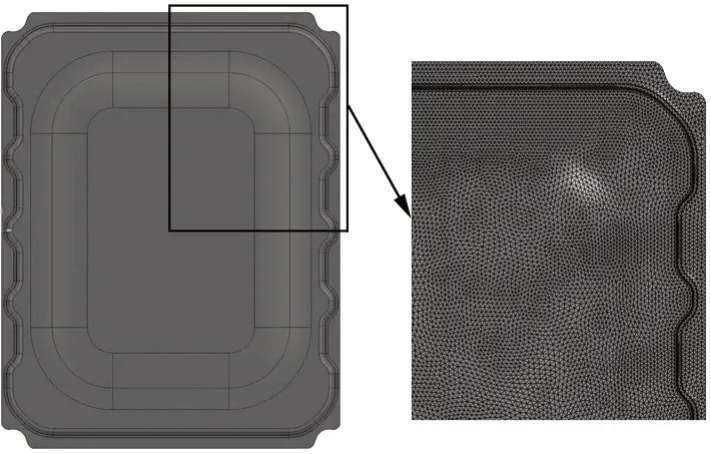

将划分完网格的有限元模型导入PAM-RTM软件中,设置好材料参数和边界条件,采用图3所示的3种注胶方案进行模拟计算。其中,方案1为中心注胶,四角出胶;方案2为上端注胶,下端出胶;方案3为左端注胶,右端出胶。

图3 注胶方案示意图

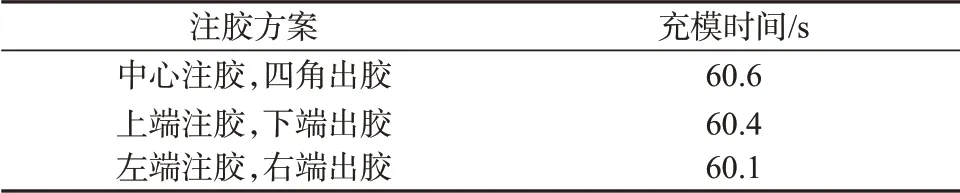

不同方案下的树脂充模时间见表2。表2结果显示三种方案的填充时间相差不大。根据流程最短原则,即尽量使树脂在模腔内的流动距离最短,以减小压力损失,使树脂能更好地浸润纤维预成型体,从而减少干斑等缺陷的产生,后续模拟选取第1种注胶方案,即中心注胶,四角出胶方案。

表2 注胶方案与充模时间

图4为采用方案1时在不同填充时刻的树脂流动前沿图。为便于后续对成型工艺的填充压力进行分析,以注胶孔右侧边缘处为起始点,等距设置3个压力传感点,分别标记为a点、b点、c点,相邻两点间距为100 mm。

图4 采用方案1时在不同填充时刻t的树脂流动填充图

2.3 典型工艺参数的影响

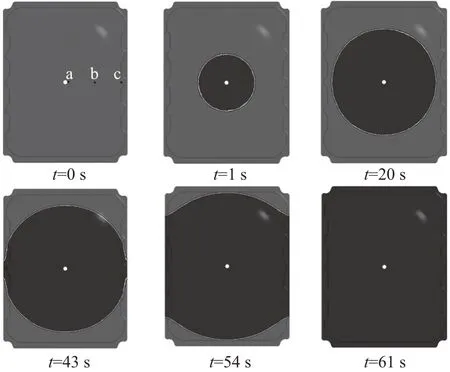

树脂注胶温度和模具压缩速度是CRTM工艺过程中的两个重要参数。温度的变化会引起树脂黏度的改变,从而影响填充时间;模具压缩速度的调整并不会对树脂注胶时间产生影响,但会显著影响压缩阶段时间。图5为采用CRTM工艺时填充时间在不同树脂黏度和模具压缩速度下的变化趋势。

由图5a可知,随着树脂黏度的升高,CRTM工艺下的填充时间增大,两者间存在线性关系。较低黏度的树脂具有更好的流动性,树脂能够快速浸润纤维预成型体内部,从而提高填充效率,因此低黏度树脂的工艺适应性更强;树脂黏度较高时,纤维间树脂流动缓慢,树脂内裹挟的气泡不易排出,影响产品质量。有研究表明[19],树脂黏度会对复合材料的力学性能产生影响:树脂黏度越高,复合材料的冲击强度越高,而拉伸强度越低。因此对于树脂黏度的选择,在保证填充效率的同时,也要考虑制品的力学性能需求。

由图5b可知,CRTM工艺下的填充时间与模具压缩速度成反比关系。当压缩速度较小(小于1 mm/min)时,充模时间变化比较明显,当压缩速度较大时,压缩速度变化对充模时间影响不大。在树脂注胶压力较低的情况下,注胶阶段时间较长,此时可以适当增大模具压缩速度来减小压缩阶段时间,从而缩短总的填充时间。

图5 采用CRTM工艺时不同树脂黏度和模具压缩速度下的填充时间

3 CRTM与RTM工艺仿真对比

3.1 两种注胶工艺的填充时间和压力对比

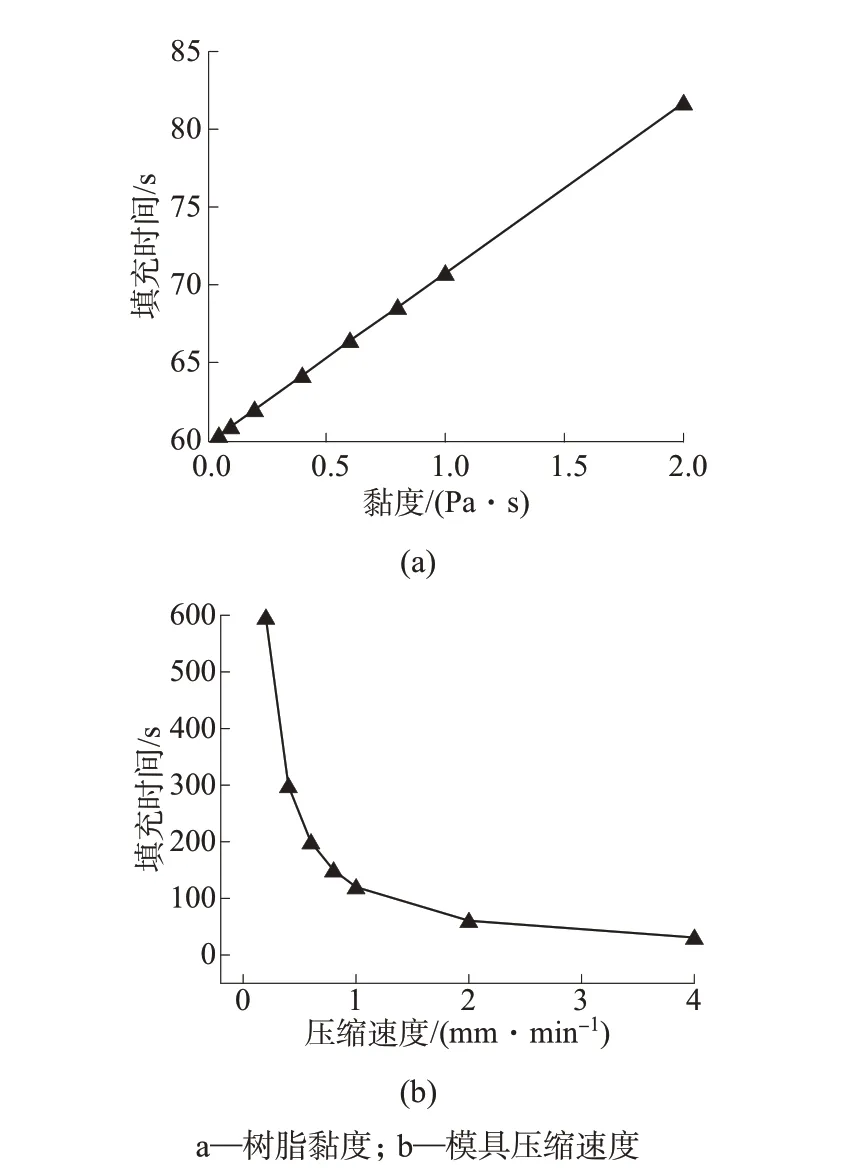

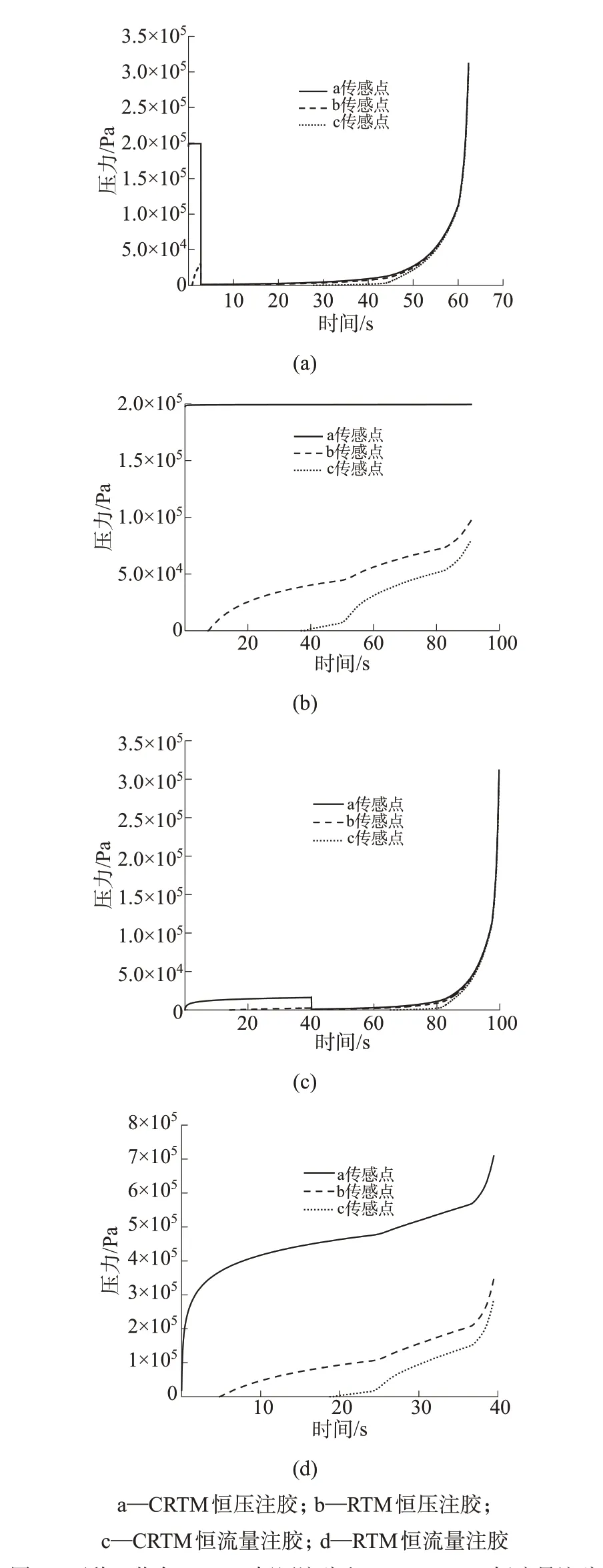

复合材料成型工艺种类众多,但其注胶方式一般都会采用恒定压力注胶或恒定流量注胶。注胶方式的差异会导致制件在充模过程中的压力分布发生变化,从而影响成型周期。为研究CRTM与RTM工艺在两种注胶方式下的成型特点,将CRTM工艺下的压缩速度设定为2 mm/min,保持其它参数相同,分析比较两种工艺在不同的压力梯度与流量梯度下的填充时间和压力变化。

两种工艺在不同注胶方式下的填充时间对比见表3和表4。其中,RTM的树脂注入结束即代表填充完成,而CRTM的填充包括树脂注胶阶段和模具压缩阶段,总的填充时间为两个阶段时间之和。

表4 两种成型工艺在恒流量注胶条件下的填充时间对比

由表3可知,随着注胶压力由0.02 MPa增大至0.5 MPa,RTM的填充时间从910.7 s显著缩短至36.4 s,而CRTM则是从87.2 s降至60.6 s,变化幅度很小。压力的变化只会改变CRTM的注胶时间,而压缩时间始终恒定为59.5 s,并且由于采用CRTM注入树脂时模具未完全闭合,注胶过程可以在很短时间内完成。注胶压力越低,两种工艺的填充时间相差越大,CRTM缩短填充时间的效果越显著。当压力增大到一定程度之后,RTM的填充时间更短,因为RTM的注胶时间已经小于CRTM的压缩时间,此时适当增大压缩速度,仍可使CRTM填充时间少于RTM。可以通过增大压缩速度来实现成型周期的缩短,这是CRTM相较于RTM的一大优势。

表3 两种成型工艺在恒压注胶条件下的填充时间对比

在工艺仿真过程中,RTM工艺的树脂注入量结果会作为CRTM工艺的树脂注入量参数。为了保证完全填充,CRTM工艺在设定树脂注入量时,输入的参数会稍大一些,因此当采用恒定流量的方式注胶时,CRTM工艺的注胶时间稍长于RTM(表4)。由于在恒流量注胶的条件下,两种工艺在一定时间内注胶的树脂量相同,因而填充时间差别相对较小,尤其是当CRTM工艺压缩速度进一步增大时,两种工艺的填充时间会更接近。两种工艺在不同注胶方式下所呈现出的填充时间的差别,本质上是由于填充过程中压力分布的不同而导致的。图6显示了两种工艺在0.2 MPa恒压注胶和1 000 mL/min恒流量注胶条件下的压力变化曲线。

由图6a和图6b可知,在恒压注胶过程中,两种工艺的注胶口(a点)压力在注胶阶段保持不变,随着传感点与注胶口距离的增大,压力均逐渐减小,流动前沿推进的同时伴随着压力损失,表现出明显的压力梯度分布。CRTM工艺在注胶阶段和压缩阶段的压力变化界限较为明显,压缩初始阶段压力变化平缓,压力值较低;随着压缩的进行,纤维增强体愈发致密,渗透率下降,将树脂挤入纤维增强体所需的力逐渐增大。至压缩阶段后期,各点压力变化曲线趋于一致,压缩压力急剧增大并超过注胶压力,压缩结束时刻压力值达到最大,为0.31 MPa。

图6 两种工艺在0.2 MPa恒压注胶和1 000 mL/min恒流量注胶条件下的压力变化曲线

由图6c和图6d可知,在恒流量注胶过程中,CRTM工艺由于型腔存在间隙,因而注胶阶段压力值较小。由于模具压缩速度未发生变化,CRTM工艺在采用不同的方式注胶时,压缩阶段的压力值及变化趋势也保持不变。RTM工艺由于其闭模注胶的特点,注胶口压力值在注胶初始时刻即急剧增大,随着填充的进行,打入等量树脂所需的压力越来越大,在填充结束时刻其注胶口压力值达到最大,为0.71 MPa。在恒流量注胶条件下,虽然两种工艺的充模时间差距相对较小,但两者的压力变化对比更为明显,RTM工艺在整个填充过程中的压力值显著高于CRTM,因此对设备的锁模力要求更高。

3.2 纤维含量的影响

在成型纤维含量高(纤维体积分数大于40%)的复合材料制品时,采用传统的RTM工艺遇到的两个重要问题是填充时间过长和纤维增强预成型体的润湿性差,而采用CRTM工艺可解决这两个问题[20]。表5为CRTM和RTM工艺在成型不同目标纤维含量制品时的填充时间对比。其中,树脂注胶方式采用恒压注胶,注胶压力为0.2 MPa,CRTM压缩速度为2 mm/min,其它工艺参数保持相同。

表5 两种工艺在成型不同目标纤维含量制品时的填充时间对比

由表5可知,随着制品目标纤维含量的增加,CRTM工艺总的填充时间变化不大,平均填充时间为62.8 s;相比之下,RTM工艺填充时间则显著增加。当目标纤维体积分数为40%时,RTM与CRTM的填充时间之比为0.7,而当目标纤维体积分数提高到60%时,填充时间比值增大为3.2。CRTM工艺的加工方式有利于模腔内的树脂流动,使得树脂更易浸渍纤维预成型体,从而提高复合材料纤维含量和质量。

4 结论

(1)在3种注胶方案充模时间相近的情况下,根据流程最短原则选定了中心注胶、四角出胶的方案。模拟结果表明,CRTM充模时间随着树脂黏度升高而线性增大;充模时间与模具压缩速度成反比关系,当模具的压缩速度较小(小于1 mm/min)时,充模时间变化比较明显,当压缩速度较大时,对充模时间影响不大。

(2)在恒压注胶条件下,压力变化对CRTM填充时间的影响较小,对RTM填充时间的影响则十分显著,注胶压力越低,CRTM缩短填充时间的效果越明显;在恒流量注胶条件下,两种工艺的充模时间差距相对较小,但RTM工艺在整个填充过程中的压力值显著高于CRTM。两种工艺在注入树脂时均有明显的压力梯度分布,注胶压力或流量的改变不影响CRTM压缩阶段的压力变化。

(3)在成型不同目标纤维含量的制品时,CRTM工艺总的填充时间变化不大,RTM工艺的填充时间则会随目标纤维含量的提高而显著增加。