低压漏失井自吸式连续冲砂技术配套装置的研制与应用

管恩东

(中国石油辽河油田分公司,辽宁 盘锦 124125)

0 引 言

辽河油田大部分油藏开采已经进入中后期,油藏压力低,储层物性差,油层漏失和出砂严重,造成砂埋油层,目前常规的暂堵冲砂等技术无法在该类井中建立有效循环,经常发生冲砂液漏失及砂卡现象,造成油层污染及井下事故,制约油井产量的提高[1-5]。针对该难题,低压漏失井自吸式连续冲砂工艺技术(简称自吸式冲砂技术,下同)逐步得到推广应用[6-10],但在现场应用过程中,存在作业工期长、冲砂液漏失、易砂堵等问题[11-14]。为此,对自吸式冲砂技术装置进行了改进,研制了双级整体管柱和强制循环阀等配套装置,形成了一套完整的低压漏失井连续冲砂工艺技术,为低压漏失井的冲砂治理提供了技术支持。

1 工艺结构及原理

1.1 工艺结构

自吸式冲砂技术装置主要由井下动力系统、井下循环系统和地面配套系统三大部分组成(图1)。

图1 低压漏失井自吸式连续冲砂工艺结构示意图Fig.1 The schematic diagram of the structure of the self-priming continuous sand flushing technology for low-pressure absorption wells

井下动力系统主要由水力喷射泵、喷砂器等部件组成。该系统主要是将地面压力转化为井下动力,水力喷射泵可将地面泵入的动力液与井下地层砂形成的混砂液,由高速低压流动状态转变为低速高压流动状态,为混砂液提供足够的举升力,将混砂液举升至地面,达到连续排砂目的。

井下循环系统主要是双层油管结构,外层为Φ88.9 mm油管,内层为Φ48.3 mm油管。外层油管连接水力喷射泵后先下入井内预定位置,然后再下入内管,建立起混砂液的内外循环通道。

地面配套系统包括双级特殊冲砂接头、双级反循环连续冲砂装置、旋流除砂装置等关键部件。该系统的作用是实现出口混砂液的有效分流和循环利用,达到不停泵连续冲砂的目的。

双级特殊冲砂接头主要由冲砂连接管、弯管接头、推力轴承等部件组成,其连接在双层油管的上端,与双层油管共同形成2个独立的循环通道,将入井动力液与返出混砂液有效分流,实现混砂液的循环利用。

双级反循环连续冲砂装置由双管连续冲砂内管总成和双管连续冲砂井口自封装置两部分组成。双管连续冲砂内管总成与双层油管连接并依次下入井内,井口自封装置则安装在井口大四通上。该装置可利用双级管柱形成内循环通道,由滑动换向装置实现进出口液体转换,保证不停泵下连接冲砂单根,又能返排混砂液,实现连续冲砂作业。

旋流除砂装置安装在循环系统出口末端,其作用是对井下返出混砂液进行液砂自动分离,避免地层砂再次返入地层。

1.2 工艺原理

自吸式冲砂技术系统的动力由地面配套系统中的水泥车提供,首先动力液通过高压管汇、双级特殊冲砂接头、双管连续冲砂内管总成、双管连续冲砂井口自封,经过双层油管环空,进入井下水力喷射泵,经喷射泵形成高速射流后,与井下混砂液混合后压力升高,进入双层油管内管,从井口返出,通过不断下放管柱直至把井筒内的砂子全部返排至井口,实现低压漏失井的连续冲砂作业[6-7]。

2 自吸式冲砂技术存在问题

自吸式冲砂技术在应用过程中逐步出现了一些问题。

(1) 原有循环系统中的双层油管需分批次下入,导致施工作业时间长,且密封效果差,导致部分循环液漏失。

(2) 受水力喷射泵本身泵效、机械效率等因素影响,冲砂液漏失量较大,降低了返排速度和冲砂效率,需要不断补充动力液和延长循环时间来达到排砂目的,导致施工周期延长,增加砂堵等井下事故风险。

针对上述2个主要问题,研制了双级整体管柱和强制循环阀。

3 配套装置研制

3.1 双级整体管柱的研制

3.1.1 结构与原理

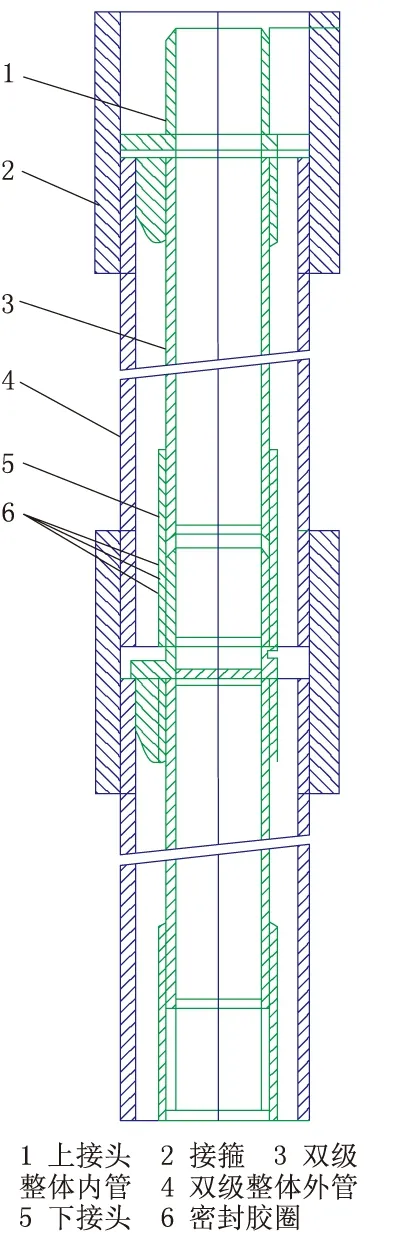

针对原工艺中双层油管存在作业时间长、密封效果差的问题,研制了双级整体管柱,内管和外管为一体化结构,可在作业过程中一次下入,且密封效果好,可有效建立内外2个独立循环通道。双级整体管柱主要由上接头、接箍、双级整体内管、双级整体外管、下接头、密封胶圈等组成(图2)。

图2 双级整体管柱组合示意图Fig.2 The schematic diagram of two-stage integral pipe string assembly

双级整体管柱的主要作用是将井下动力系统和地面配套系统串联在一起。双级整体管柱外管为Φ88.9加厚油管;双级整体管柱内管由上接头、Φ48.3 mm油管和下接头组成。双级整体管柱内管的上接头直接卡坐于双级整体管柱外管接箍的台肩处,实现内外管的连接;双级整体管柱内管的下接头与另一根双级整体管柱内管的上接头采用插入式密封的方式连接,同时配合使用密封胶圈实现密封;2根双级整体管柱的外管则采用丝扣的方式进行连接。双级整体管柱与地面安装管线和双级特殊冲砂接头连接,建立一套密闭的内外循环通道[8-12],通过反循环冲砂方式完成冲砂工艺过程。双级整体管柱内外管是一体化结构,可一次性下入井筒内,相对原工艺,减少了管柱下井流程,可有效缩短作业工期。

3.1.2 抗拉强度校核

根据井身结构和作业要求,双级整体管柱外管选用Φ88.9 mm N 80加厚油管,内管选用Φ48.3 mm N 80油管。为保证双级整体管柱的密封性和完整性,双级整体管柱的抗拉强度需大于其最大载荷。双级整体管柱的最大载荷出现在双级整体管柱与井口采油树连接位置。双级整体管柱的载荷包括3个部分:Φ88.9 mm N 80加厚油管的重力、Φ48.3 mm N 80油管的重力、双级整体管柱内管及环空液体的重力。

双级整体管柱强度校核公式为:

P>G1+G2+G3

(1)

式中:P为Φ88.9mm N80加厚油管的抗拉强度,kN;G1为Φ88.9 mm N 80加厚油管的重力,kN;G2为Φ48.3 mm N 80油管的重力,kN;G3为双级整体管柱内管及环空液体的重力,kN。

以该技术常用油藏平均埋深(2 000 m)为例,Φ88.9 mm N 80加厚油管的抗拉强度为53.80 kN,G1、G2、G3分别为27.31、8.95、7.96 kN,三者之和为44.22 kN,即双级整体管柱抗拉强度满足现场需要。

3.1.3 携砂速度校核

混砂液是通过双级整体管柱内管返出地面的,因此,需要确定垂直井筒内混砂液的最小携砂速度。当冲砂装置出口的返排流速大于最小携砂速度时,混砂液可充分返排出井筒,实现冲砂目的。垂直井筒最小携砂速度:

(2)

式中:Uc为最小携砂速度,m/s;ρs为砂子的密度,kg/m3;ρ1为动力液的密度,kg/m3;g为重力加速度;dp为砂粒直径,mm;CD为混砂液助力系数,7.28×10-2N/m。

出口返排流速为:

(3)

式中:V为冲砂装置出口返排流速,m/s;Q为冲砂装置进口最低流量,一般取值为0.25 m3/min;D为外管直径,m;d为内管直径,m。

根据现场经验,平均砂粒直径为380 μm,ρs=1500 kg/m3,ρ1=1000 kg/m3,D=0.0762 m,d=0.0483 m。将数据代入式(2)、(3)计算可知,Uc=1.12 m/s,V=4.80 m/s。出口返排流速大于垂直井筒最小携砂速度,即系统可顺利将混砂液返排至井口。

3.1.4 技术参数

双级整体管柱长度为9 500 mm;外管外径为88.9 mm,内径为76.2 mm;内管外径为48.3 mm,内管内径为38.0 mm;密封接头耐压为50 MPa,耐温为200 ℃。

3.2 强制循环阀的研制

3.2.1 结构与原理

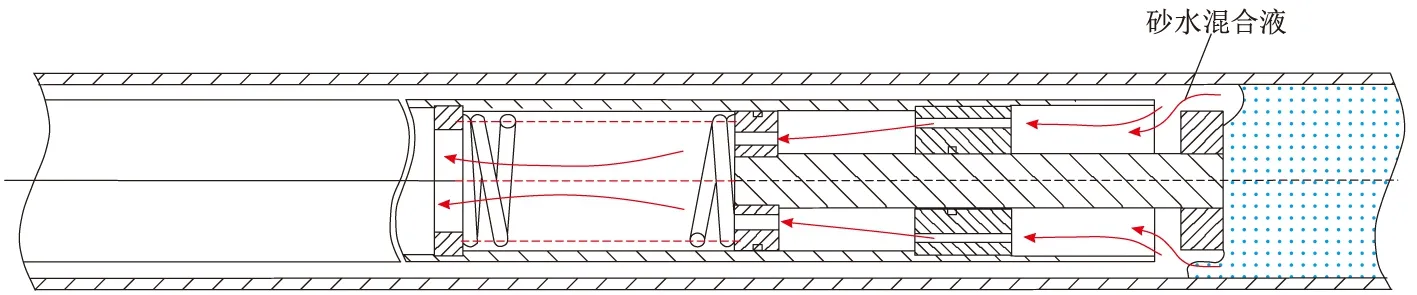

强制循环阀主要由阀门弹簧上座板、外管、阀门弹簧、阀门密封圈、阀门弹簧下座板、阀门座密封圈、阀门座、压板、导杆等部件组成(图3)。

强制循环阀工作原理如图4(图中红色箭头为混砂液流动方向)所示。强制循环阀安装在水力喷射泵的下端,冲砂管柱下放,当压板接触到井底砂面后,导杆带动阀门弹簧下座板上行,左右通道同时打开并连通,井底混砂液经过通道进入水力喷射泵低压区,与高压动力液一起排出地面。随着砂面降低,压板离开砂面,在重力以及弹簧力作用下,导杆带动阀门弹簧下座板下行,封住左右通道,保证动力液可以全部进入双级整体管柱内管。当冲砂长度达到一根油管长度时,停泵再接入下一根双级整体管柱,重复下轮冲砂作业,直到冲砂至人工井底或鱼顶之上。

图3 强制循环阀结构示意图Fig.3 The schematic diagram of the structure of the forced circulation valve

图4 强制循环阀工作原理示意图Fig.4 The schematic diagram of the working principle of the forced circulation valve

3.2.2 强制循环阀弹簧优选

为确保循环阀弹簧工作可靠,综合考虑井下工况、强制循环阀结构及弹力需求,根据工作载荷(1 350 N)和弹簧最大变形量(200 mm)等参数,确定弹簧各项参数:弹簧材质为碳素弹簧钢丝C级,弹簧钢丝直径为8 mm,弹簧中径为75 mm,弹簧长度为720 mm,总圈数为18圈。经计算,其疲劳安全系数为1.37,在安全系数范围内。

4 现场应用

低压漏失井自吸式连续冲砂配套装置研制成功后,该技术累计冲砂施工300余井次,冲砂成功率为95%,简化了作业施工程序,缩短了施工工期,提高了生产时效及系统效率,推广应用前景十分广泛。

典型井例:高2-2-96井。该井位于辽河油田稠油区块高3块,开发层位为莲花油层,套管射孔完井,射孔井段为1 555.6~1 610.1 m,油层厚度为47.2 m,完钻井深为1 654.0 m,套管外径为177.8 mm。由于进入蒸汽吞吐开发后期,该井地层压力只有3 MPa,漏失严重,常规冲砂技术无法建立循环,因此,采用低压漏失井自吸式连续冲砂技术冲砂。700型水泥车做为动力源,下入双级整体管柱166根,探砂面为1 583.0 m;水力喷射泵喷嘴直径为5.7 mm,喉管直径为9.5 mm;地面施工压力为15 MPa,进口排量为20.0 m3/h,出口排量为19.5 m3/h;冲砂速度为0.5 m/min,单根返排时间为30 min,共计下放双级整体管柱3根(合计27.6 m),冲至1 610.6 m,共冲砂0.55 m3,用时4 h,施工周期缩短8 h;冲砂系统漏失量由原来30.0%降至2.5%,达到漏失井冲砂设计要求。

5 结 论

(1) 双级整体管柱的研制,解决了原系统内外管柱单独起下,工作量繁琐问题,缩短了作业工期,提高了生产时效。

(2) 强制循环阀通的研制,解决了原系统冲砂漏失量大、效率低、停泵造成砂堵等问题。

(3) 改进后的装置冲砂成功率为95%,简化了作业施工程序,缩短了施工工期,提高了生产时效及系统效率。