不同地震激励下连续梁桥高阻尼橡胶支座减震性能研究

马鸿川

(烟台橡研材料科技有限公司 山东 龙口 265700)

0 引言

地震灾害具有突发性强、影响范围较大、持续时间较短等特点。基于地理位置层面分析,我国横跨太平洋地震带,属于全球范围内地震灾害发生较为频繁的国家之一。我国曾发生过多次大型地震灾害,灾害的发生不仅对地区人民的生命安全造成了威胁,也对区域经济发展造成了较大的负面干预[1-3]。桥梁工程是市场经济建设中支撑公路和铁路运输的重要基础,一旦发生地震,将对桥梁工程造成非常严重的后果。同时,桥梁工程具有修复难度大、周期长、造价高等特点。因此,必须加大对桥梁结构抗震性能的分析投入,掌握在不同条件与工况下桥梁的承载能力,以此种方式为后续的桥梁建设工程的规范化施工给予全面的技术指导[2,4-5]。为提高桥梁的综合性能,施工方会在设计与施工中,采用设置减震支座的方式,进行整体结构的设计。常用的减震支座包括橡胶支座、高阻尼支座、铅芯制作等。天然橡胶垫于1889年首次安装在澳大利亚墨尔本的一座铁路桥的上层建筑和桥墩之间。它们大约1.3厘米厚,旨在吸收冲击而不是适应水平运动。1954年,法国工程师Eugene Freyssinet获得了一项专利,他的想法是用薄钢板加固橡胶板。通过在橡胶层之间施加钢板,实现了垂直刚度和水平柔韧性的结合。1956年,采用硫化程序将薄钢板粘合到橡胶片上。从那时起,多层橡胶轴承已广泛用于各种应用,包括保护建筑物免受地震影响。由于橡胶板提供非常低的阻尼,因此有时会在轴承中插入一个铅塞以增加能量耗散。这些轴承称为铅橡胶轴承。增加能量耗散的另一种方法是通过使用填料(即高阻尼橡胶)在橡胶板中提供足够的阻尼。橡胶支座是连续梁桥中应用最广泛的一种支座,它可以起到隔震和减震的作用。然而,由于其自身的几何不规则性,弯曲连续梁桥往往在复杂的受力情况下工作,如主梁明显的弯扭耦合,使得支座往往成为地震中最脆弱的构件。

相比常规的减震支座,本文研究的高阻尼橡胶支座在施工中具有污染程度低、稳定性能良好等特点,可以在主体结构中有效地吸收地震能量,从而降低并在一定程度上削弱由于地震造成的桥梁整体振动。目前,已有相关科研单位投入到了此方面工作的研究中,并从不同角度进行了高阻尼橡胶支座的综合性能分析。本文研究将结合市场相关工作单位的现有研究成果,开展不同地震激励下连续梁桥高阻尼橡胶支座减震性能的研究,以此种方式,为优化连续梁结构提供更加权威的数据作为支撑。

1 工程概况

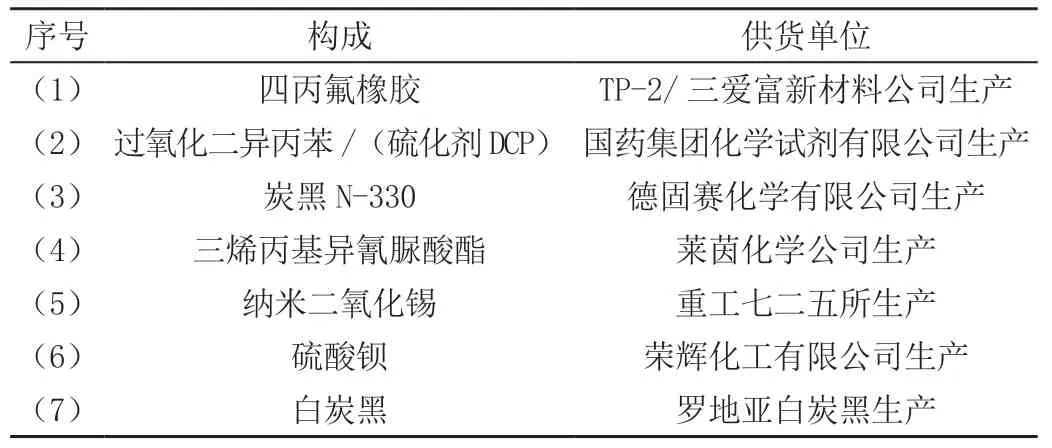

本文此次研究的连续梁工程跨径为45 m×4 m,其中连续梁2号墩位处设置了固定的支架结构,其他位置均为滑动支架结构。此桥梁的标准宽度为33.8 m,整体结构为上、下分离式结构,桥墩结构位置的高度在8.3~38.5 m之间,基础结构为矩形灌注桩,桩体结构的直径为1.75 m。位于承台结构下部2.5~8.9 m范围内,分布大量的黏土,依次向下对应的土层中分布石灰岩与强风化岩。根据现场勘查,此连续梁所在位置的横向地震加速度值为1.755 g,属于强震区。高阻尼橡胶支座在低剪切应变下表现出高刚度和阻尼,从而最大限度地减少在服务和风荷载下的响应,以及在设计位移水平上具有足够阻尼能力的低剪切刚度。在更高的位移幅度下,它们表现出刚度和阻尼的增加,可用于限制大地震下的位移。为降低地震灾害对此桥梁结构稳定性与安全性的影响,设置高阻尼橡胶支座,辅助连续梁减震。其中高阻尼橡胶支座的化学构成如下表1所示。

表1 高阻尼橡胶支座化学材料构成

通过上述内容,完成对此连续桥梁综合性能与化学构成的分析。

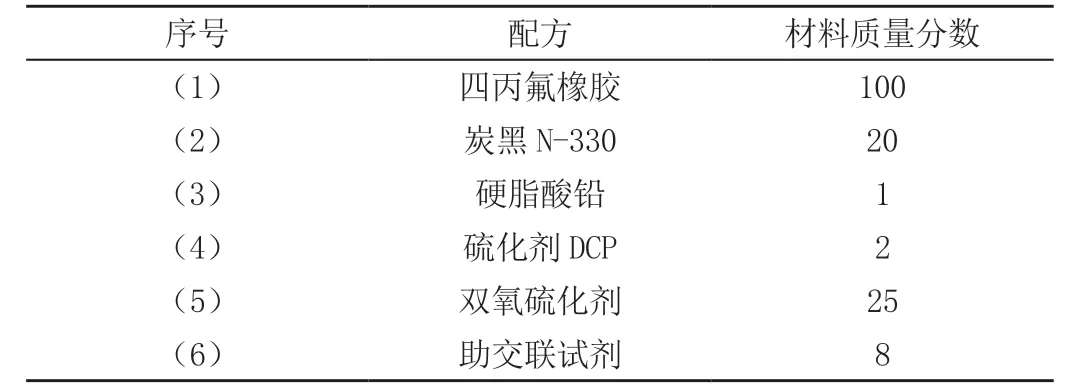

在此基础上,进行高阻尼橡胶支座试件的制备。在此过程中,使用四丙氟橡胶生胶在50 ℃以下的开炼机中进行熔炼,依次加入润滑剂、补强填料、硫化剂、薄通、三角包,24 h后进行硫化试验。在170 ℃的条件下,用平板硫化机进行一段时间的硫化,在此过程中使用的主要化学原料如下表2所示。

表2 化学原料

设计试验构件的基本配方,相关内容如下表3所示。

表3 试验构件的基本配方

按照上述配方与比例,进行试验构件的制备。

2 连续梁桥高阻尼橡胶支座减震性能分析

2.1 输入不同地震动

为实现对不同地震激励下连续梁桥高阻尼橡胶支座减震性能分析,掌握在不同地震激励条件下支座的综合性能,需要在测试前,使用有限元建模软件,在Midas Civil界面中建立连续梁桥高阻尼橡胶支座结构有限元模型[6-7]。在不考虑连续桥梁桩体结构与土体结构相互作用力的条件下,根据橡胶材料的弹性优势,建立单元结构模型,此时默认连续梁结构的墩底呈现固结状态。在此基础上,采用一般连接模拟的方式进行连续梁桥高阻尼橡胶支座连接。明确连续梁桥高阻尼橡胶支座的物理参数[8-10]。如表4所示。

表4 连续梁桥高阻尼橡胶支座的物理参数

在上述内容的基础上,使用75 a超越概率3.5%的人工地震加速度曲线作为地震动的输入参数。设计地震动录入方式,如下图1所示。

图1 地震动输入方式

从上述图1中可以看出,所选的输入地震动最大值为0.6 gm/s2。根据测试中的实际要求,可选择不同的地震加速度作为地震激励变量条件。按照上述方式,完成对不同地震动的输入设计。

2.2 不同地震激励下支座截面内力计算

参照橡胶的分子动力学原理,对连续梁桥高阻尼橡胶支座在地震作用下动力方程进行设计。如下计算公式所示。

式(1)中:A表示连续梁桥高阻尼橡胶支座在地震作用下动力方程;f表示分子动力函数;r表示截面尺寸;M表示配筋量;l表示桥墩底部长度;i表示支座支撑点数量。假定其他参数不变的条件下,计算不同地震激励下支座截面内力。计算公式如下。

式(2)中:F表示支座截面内力;k表示相对位移;y表示刚度模型;a表示修正双线性函数;z表示桩土效应。根据不同地震激励下支座截面内力,分析连续梁桥高阻尼橡胶支座的抗震性能。

3 结果与结论

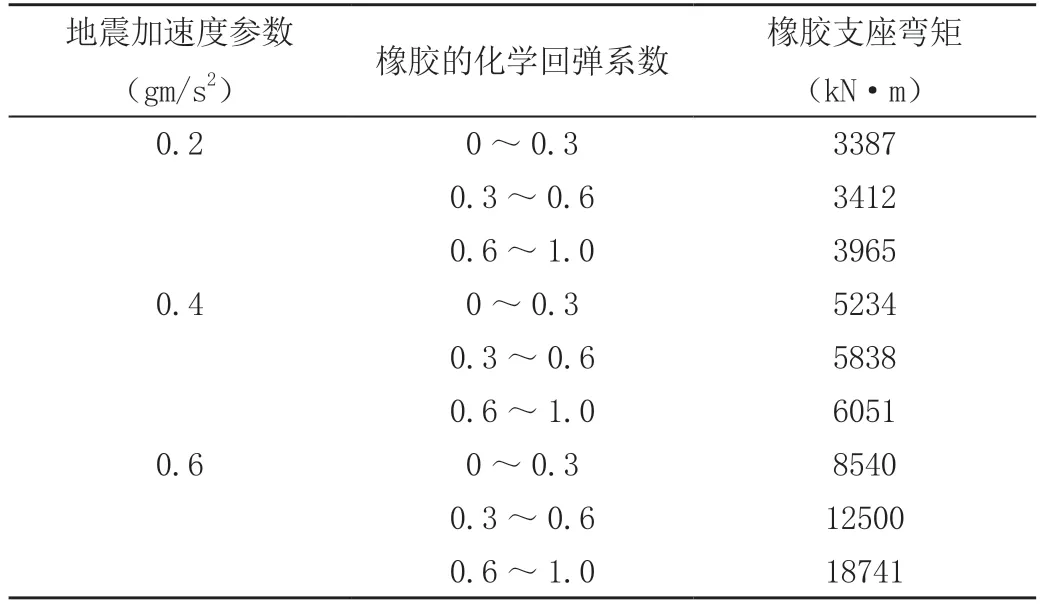

根据连续梁桥高阻尼橡胶支座结构中橡胶材料的化学回填性能,进行支座减震性能的综合分析。在此过程中,设定地震加速度参数为0.2 gm/s2、0.4 gm/s2、0.6 gm/s2。将地震加速度作为变量的同时,根据橡胶的不同化学回弹系数(取值在0~1之间,取值越趋近于1,证明其回弹性能越好),进行连续梁桥高阻尼橡胶支座减震性能的分析。

3.1 弯矩分析

将连续梁桥高阻尼橡胶支座结构在不同地震波下的弯矩值作为检验抗震能力的关键指标,对其弯矩值可通过下述公式进行计算。计算公式如下。

式(3)中:Q表示弯矩;θ表示转角;E表示转动系数;I表示刚度;L表示结构的有效计算长度。统计测试结果如下表5所示。

表5 连续梁桥高阻尼橡胶支座弯矩分析

从上述表5所示的结果可以看出,在地震加速度参数相同的条件下,随着橡胶的化学回弹系数的增加,橡胶支座弯矩呈现增加趋势,说明连续梁桥高阻尼橡胶支座的抗震性能与橡胶的化学回弹系数两者呈现正比例关系。

在橡胶的化学回弹系数相同的条件下,随着地震加速度参数的增加,橡胶支座弯矩呈现增加趋势,说明连续梁桥高阻尼橡胶支座的抗震性能与地震加速度参数呈现正比例关系。

综合上述表中内容,当地震加速度参数为0.6 gm/s2、橡胶的化学回弹系数在0.6~1.0范围内时,橡胶支座弯矩达到最大值,此时,连续梁高阻尼橡胶支座的抗震性能达到最佳。

3.2 支座变形位移分析

按照上述条件,设计橡胶材料中不同硫化氢材料的添加,进行支座变形量分析测试。添加量如表6所示。

表6 橡胶材料中不同硫化氢材料的添加

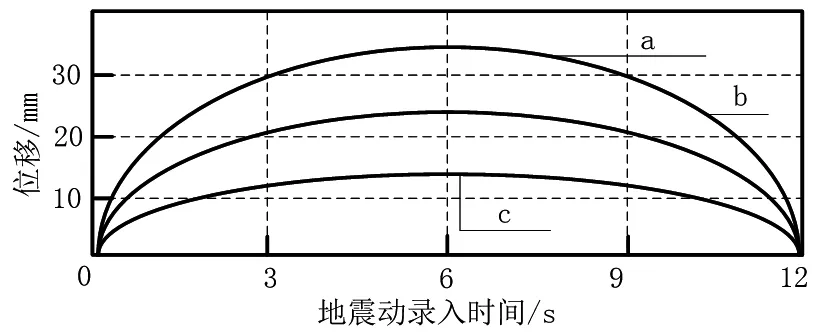

对不同硫化氢添加量下的支座变形位移进行测试,测试结果如下图2所示。

图2 支座变形

上述图2中,c、b、a分别代表20%、30%、40%硫化氢添加量下,连续梁桥高阻尼橡胶支座的位移量。根据图2中三条曲线的变化情况可以看出,硫化氢添加量为40%时,支座变形量达到最大,但在完成地震波的录入后,支座发生了回弹,位移量转变为0。通过上述分析可以证明,连续梁桥高阻尼橡胶支座在受到外界地震波的影响时,会发生弹性位移,弹性位移会随着地震加速度的增加而呈现对应的增加趋势。与此同时,硫化氢的添加量会在一定程度上对支座的弹性性能造成影响。在合理范围内,随着硫化氢含量的增加,连续梁桥高阻尼橡胶支座结构中橡胶材料的弹性越大。

4 结语

综上所述,在不同地震激励条件下,连续梁桥高阻尼橡胶支座的减震性能存在较大差异。为探究具体减震性能的变化情况,本文开展了不同地震激励下连续梁桥高阻尼橡胶支座减震性能的研究。在研究过程中发现,当地震激励条件改变后,由于橡胶材料的化学组成成分受到了地震激励的影响,使得支座结构的内力发生了改变,同时支座在不均匀内力的情况下,也会出现明显的变形和位移。因此,在开展连续梁桥建设施工时,应当充分遵循支座结构在不同地震激励条件下的特殊性能,对建设方案进行合理调整,从而确保施工和后续梁桥使用阶段能够更好地发挥高阻尼橡胶材料的化学性能,使支座具有良好的减震性,保障连续梁桥的质量,也为路过的车辆和行人生命财产安全提供更有力的保障条件。