锆基非晶合金激光焊接的性能与微观组织研究①

刘武猛, 郭 纯, 吴随松, 李 云, 康泰宇, 营 梦

(1.安徽工程大学机械工程学院,安徽 芜湖 241000;2.安徽科技学院机械工程学院,安徽 滁州 233100)

0 引 言

与传统的晶态合金相比,非晶合金的内部原子表现出明显的长程无序性与短程有序性。非晶合金具有优异的力学、化学和物理性能,如高强度、高硬度、优异的软磁性和耐腐蚀等[1],因此被广泛应用于军工、医疗、航空航天、超导和电力传输等领域[2]。

非晶合金的应用前景广泛,常用的制造方法主要是铜模铸造法、粉末冶金和激光增材制造法[3],这些办法都需要非晶合金在制造过程中有较快的冷却速度,才能保持良好的非晶特性,因此制造出的非晶合金尺寸都比较小[4-6]。通过焊接得到较大尺寸的非晶合金,能极大地拓宽非晶合金的应用范围。

目前对于非晶合金的焊接技术并不成熟,主要的研究方向是从工艺方面来改善非晶合金的加工质量[7-9],从而将非晶合金的优异性能应用在相关技术领域。根据国内外学者的研究[8,10,11],基本可以发现晶化都发生在热影响区,因此在保证焊透的情况下尽量减少热输入可以有效地降低晶化发生情况[12-14]。虽然传统的焊接方法对非晶合金的焊接不能起到很好的效果,但是还是有研究表明还有爆炸焊[15]、电子束焊[16]、超声波焊[17]、摩擦焊[18]和搅拌摩擦焊[19]等焊接方法可以对非晶合金进行焊接。非晶合金材料在航空航天、精密仪器生产、生物医学等领域具有巨大的发展潜力,但目前涉及这些领域的技术应用仍处于起步阶段[1],因此对于非晶合金的激光焊接技术研究是具有重要意义也是必要的。

1 实验方法

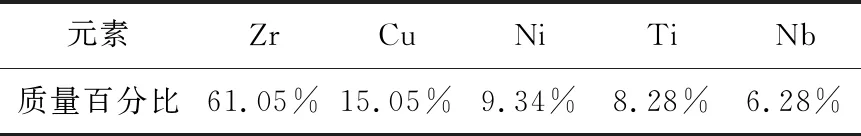

实验所用的材料为2.0mm厚度的锆基非晶合金,通过Niton牌XL2手持式光谱分析仪对待焊板材进行分析,得出的成分如表1所示。通过线切割将板材加工成10.0mm*20.0mm*2.0mm大小的尺寸,表面粗糙度和氧化层对激光焊接的焊缝成型有较大影响,因此对加工过的待焊接材料表面及边缘进行打磨。为了防止材料表面的有机物等杂质对焊接接头成分产生影响,因此将打磨好的材料放入丙酮溶液中清洗,清洗后干燥备用。

表1 实验用锆基非晶合金成分表(质量分数/%)

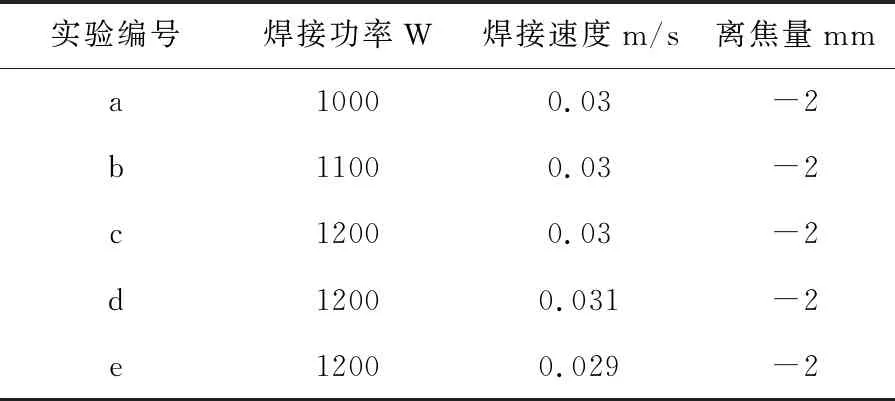

实验使用的激光器为IPG品牌的YLS-6000型光纤激光器,通过KUKA机器人的编程,实现激光焊接的轨迹。通过前期的探索,将焊接的参数大致确定为功率1200W,焊接速度0.03m/s,离焦量为-2mm,保护气采用99.99%浓度的高纯氩,正面送气速度25L/min,背面送气速度15L/min。对焊接接头性能影响较大的参数主要为激光焊接的功率和焊接速度,因此控制其他参数不变,针对不同的激光焊接功率和激光焊接速度展开实验。表2列出了锆基非晶合金激光焊接实验的工艺参数。

表2 实验的激光焊接工艺参数

焊接完成后,将焊接件进行表面打磨,并对焊缝的正反面进行观察,观察发现实验编号为a的焊接件正面成型最好,焊缝背面无明显氧化,但是焊缝背面部分区域未完全焊透。其余实验组外观相差不大,表面泛黑且有薄的氧化层,焊缝背面全部焊透但有少量氧化,其中实验组4的焊缝背面氧化较明显,焊缝周围有较窄的氧化区。将焊接接头垂直于焊缝进行线切割,取一部分用于观察金相组织和显微硬度实验,其余部分进行XRD检测,来观察焊缝的晶化情况与焊缝物相组成。将金相部分的焊接试样镶嵌,并进行打磨和抛光,使用5 mL HF+7.5 mL HCl+12.5 mL HNO3+475 mL H2O的溶液腐蚀,腐蚀时间均为5s。使用型号为HV-1000Z的维氏显微硬度仪对熔化区、母材和热影响区进行硬度测试,载荷为200g,保载时间为10s,测试方向垂直于焊缝,每个间隔1mm,从母材到热影响区到熔化区中心再到另一边母材。使用型号为普析通用XD-3的X射线衍射仪对母材和不同功率形成的焊缝进行扫描。

2 实验结果与讨论

2.1 焊接接头物相与微观组织分析

非晶合金的焊接除了需要不出现常规焊接的夹渣、咬边、气孔、结瘤等缺陷,还需要尽量减小热输入来防止非晶合金的焊接接头出现晶化。为了测定不同焊接参数的焊接接头的物相组成与晶化情况,因此对所有的焊接接头均进行了X射线衍射分析,分析结果如图1所示。母材的XRD图出现了非晶合金常见的馒头峰,出现馒头峰也证明了实验使用的板材为质量可靠的非晶合金板材。使用1000W功率,速度为0.03m/s的焊接接头晶化情况最少,物相图接近母材的馒头峰。超过1000W的功率后,其余实验组焊接接头均出现少量的晶化,且物相以Zr-Ti为主。晶化产生的原因是因为板材较厚,焊接需要较大的热输入才能完全焊透,而实验所用的夹具为普通铸铁夹具,散热能力有限,热影响区的散热速率小于熔化区的冷却速率,因此在焊接过程中热影响区会产生少量晶化。晶化产生的另一个原因可能是保护气氛围不够纯净,在激光对熔池进行搅拌时,在熔化区产生少量氧化,这种也会增加焊接接头的晶化率。

除了使用XRD来对焊接接头的晶化检测外,还可以观察金相来辅助判断焊接接头的晶化情况。在镶嵌、抛光和腐蚀后使用光学显微镜对焊缝的整体形貌进行了观察,图2为不同参数下的焊接接头的横截面形貌。将d号样重新打磨后使用扫描电镜观察整体形貌,图3为d号焊接样在扫描电镜下的焊缝的整体形貌。可以观察到焊缝的熔化区与热影响区的交界处明显,热影响区较窄,热影响区与熔化区的交界处有明显的分界线,且在熔化区靠近热影响区位置可以观察到存在晶粒。

对后续对热影响区与熔化区交界处和热影响区与母材交界处展开更细致的观察,使用光学显微镜对这两个区域进行观察。图4为母材与热影响区交界处的金相图,在母材部分因为非晶合金的长程无序性,表面无传统的晶体合金常见的位错和缺陷,表面质量好。图5为熔化区与热影响区交界处的金相图,通过金相图可以观察到焊缝无明显气孔,可以观察到有较多细小的晶粒。在对比热影响区与熔化区和热影响区与母材交界处的金相图可以发现,热影响区与母材的交界处模糊,且在母材侧未出现明显的颗粒,而在热影响区与熔化区的交界处,可以观察到有明显的分界线,并且在熔化区有密集的晶粒。

2.2 焊接接头力学性能分析

使用显微硬度计对焊接样件的显微硬度进行测量,测量的方向垂直于焊缝,从母材到焊缝中心进行测量,通过各组焊接试样的显微硬度数据对比后,发现各组焊接接头显微硬度较为接近,图6为各组焊接参数得到的焊接接头的显微硬度图。通过图6可以观察到显微硬度最高的位置是熔化区,其次是母材,显微硬度最低的是热影响区。根据非晶合金的特性,可以分析出热影响区的显微硬度较低的原因是热影响区散热较慢,导致出现晶化。焊接接头的熔化区显微硬度高是因为熔化区的冷却速率极快,会产生纳米晶对熔化区进行增强[7]。

其他几组焊接参数的焊接样件的显微硬度,略低于第二组焊接样件的显微硬度,整体的显微硬度变化规律与第二组相似,熔化区与母材有着相近的显微硬度,热影响区的显微硬度最低。焊接样件的显微硬度的测试结果也与非晶合金的焊接性质相吻合,因为熔化区的温度最高,在焊接后降温速率极快,不产生晶化或产生纳米晶对局部进行增强,而热影响区的散热较慢,温度变化速率较低,因此产生的晶化较多。

对锆基非晶合金的母材和激光焊接件使用万能拉伸试验机进行拉伸实验,母材的强度为1203.11MPa。实验编号2的焊接件拉伸性能最佳,为280MPa,表3为各组试样的拉伸性能。母材发生剪切性断裂,拉伸断口的垂直加载轴与断裂面夹角为59°,明显高于45°最大剪切应力面,但在50°~65°之间,且端口表面不平整,这也是在非晶合金拉伸中普遍存在的结果[14,17]。焊接件的断裂面基本垂直于拉伸轴方向,端口较为平整,且断裂处均为热影响区,可以判断为脆性解理断裂模式。造成焊接件这种断裂结果的主要是因为实验使用的板材较厚,在未使用冷却焊接夹具的情况下,散热较慢,使得热影响区的晶化较为严重,并且实验未在纯氩环境下进行,锆元素在焊接时极易吸收氧氮而形成稳定的化合物并形成缺陷,因此焊接件因为热影响区晶化较多和存在锆的氮氧化合物而导致拉伸强度低于母材。

表3 各组焊接接头的拉伸性能

后续对焊接件的拉伸断口进行扫描电镜观察,表现为与拉伸轴基本垂直的正断破坏,通过对断面进行扫描电镜检测并观察表面形貌,断口处呈现河流状脉络,可以判断为脆性解理断裂模式,图7为焊接断口在扫描电镜下呈现的形貌图,通过图7-b、2-c可以观察到有熔滴状物质存在,说明断裂处存在非晶相。根据马焰仪等人[14]的研究结果,可以分析该相的析出会导致非晶合金焊缝力学性能的下降,存在相的析出导致力学性能下降是该处在拉伸测试中断裂的主要原因。

3 结论与焊接改良分析

1)实验结果表明,在未使用冷却夹具的情况下,对于2mm厚度的锆基非晶合金使用1100W功率、0.03m/s焊接速度和-2mm离焦量能得出综合性能最优的焊接接头。

2)通过XRD检测焊缝的物相发现,在激光焊接时输入的能量越高,产生的晶化越明显。

3)焊接件因为在热影响区存在晶化,因此拉伸实验后断裂处在热影响区,断裂模式为脆性断裂。

基于非晶合金的特性和基本性质,对于非晶合金的焊接实验改良可以从改良焊接的保护气氛围、减小热输入和加快散热入手。因为Zr极易在高温下与氮和氧形成化合物[20],因此可以着手改善保护气的氛围来防止熔化区产生锆的氮氧化合物。脉冲激光焊接相比传统的激光焊接,能在有效的减少热输入的同时,对非晶合金的焊缝处进行冲击,能使新生成的晶枝被冲击破碎成更小的晶粒[21],因此使用脉冲激光焊接也可以有效减少焊缝的晶化情况。