预制40mT梁预应力张拉施工技术研究

薛昊玥

(山西交科公路工程咨询监理有限公司,山西 晋中 030006)

1 工程概况

某道路桥梁二标段起止桩号为K8+660—K18+350,线路全长约为9.7km,设计时速为80km/h,双向四车道,全线共有6座大桥,桥面宽度12.5m,净宽11.5m,桥梁均采用后张法预应力混凝土T形梁,T梁设计跨度为40m,在K12+500正线右侧设制梁场1处,集中预制全线400片T梁。

2 预应力张拉施工

2.1 桥梁预应力张拉计算

2.1.1 理论伸长值计算公式

理论伸长值精确计算公式:

理论伸长值简化计算公式:

式(1)~(2)中:P为预应力钢筋张拉端的张拉力(N);L为自张拉端至计算截面的孔道长度(m);θ为自张拉端至计算截面曲线孔道部位切线的夹角之和(rad);K为每米孔道局部偏差影响摩擦的系数,通过现场试验获得;μ为预应力筋和孔道壁的摩擦系数,通过现场试验获得;Eg为预应力钢筋弹性模量(MPa);Ay为预应力钢筋截面面积(mm2)。

2.1.2 伸长量计算结果

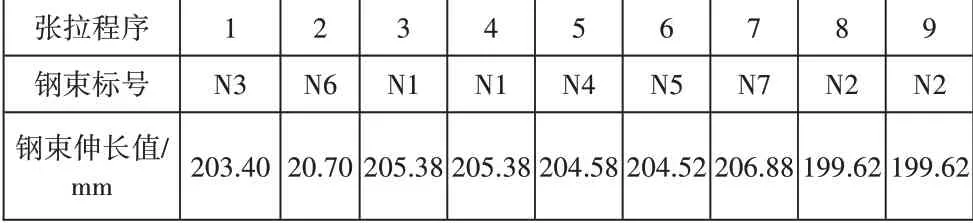

预应力张拉伸长量按上文所示公式进行计算。表1所示为40m的T梁张拉伸长量计算结果。

表1 40mT梁张拉伸长量计算结果

2.2 张拉施工

2.2.1 初张拉

待40m预制混凝土T梁的混凝土强度满足30MPa标准后,开始进行初张拉施工。此过程中应先利用单顶将各预应力筋调校到张拉设计吨位的5%,再安设好千斤顶,并从两端同时开展张拉操作,将预应力筋初应力拉到10%δk,以避免多根钢绞线同时张拉时发生受力不均的现象。

2.2.2 终张拉

(1)40m预制混凝土T梁梁体的混凝土强度及弹性模量均达到设计标准的100%且龄期大于14d之后,进行终张拉作业。终张拉的过程中,为保障T梁不会出现过大的侧弯,张拉程序按照N3→N6→N1→N1→N4→N5→N7→N2→N2顺序进行,预应力孔道布置及编号见下图1所示。

(2)本次40m预制T梁的中横梁及短束预应力采取曲线布置,因此张拉施工最终确定采取多级加载一次张拉到位方式进行施工,具体是按0→10%δk→20%δk→100%δk→持荷5min→锚固的方式进行施工。

张拉的全过程中,应实时记录清楚张拉吨位及伸长量的实际值,并和理论值及设计值做对比分析,确保实际值和理论值之间的偏差在合理范围内。如果实际值和理论值间的偏差超过±6%,则需放松钢绞线,并重新实施张拉操作。同时,张拉施工时根据油表读数及伸长值实现对张拉过程的双控,保证梁体两端的钢绞线的回缩量均能控制到6mm内。待油压表显示达到设计张拉吨位后,先关闭主油泵的油路,持荷5min,并观察及校核油压变化情况。若油压出现下降,则需及时补油,使油压恢复到设计吨位值。此外,待T梁梁体受力均匀稳定后,对千斤顶进行回油,并锁定夹片,结束张拉施工。

2.2.3 注意事项与异常处理

(1)应根据工作长度及点焊长度需要进行钢绞线下料,确保下料长度满足施工要求,同时,浇筑混凝土之前,对钢绞线长度进行严格检验,不达标的不能进行浇筑。

(2)检查锚垫板位置是否正确,如果发生位移且导致垫板平面与孔道的中轴线不垂直的情况下,需利用楔形垫板进行调整。同时,张拉施工期间,应确保预应力孔道、锚垫板、锚具、千斤顶和工作锚五者同心,不能偏移,否则会引起断丝。

(3)锚具安装的过程中,应提前清理掉锚垫板内多余的波纹管及漏的砂浆、钢绞线及夹片上的污物,并逐个将夹片打紧,确保夹片能均匀受力。雨天时,应先安好锚具,张拉时再安上夹片,避免夹片受雨淋生锈。

(4)预应力张拉施工期间要做好全程质量监测,以防出现以下异常情况:

①严格控制应力增长速度及钢绞线伸长速度,速度过快易引起断丝或滑丝,反之,速度太慢易引起孔道堵塞;

②油压表的指针忽然下降且伴有异响,易发生断丝及滑丝;

③某一钢束出现打转、散丝、不随着走或者有钢丝冒出来,可能是发生了断丝及滑丝;

④千斤顶尾部发生偏移,多是千斤顶、限位板存在偏心或没有对正;

⑤锚具下的混凝土开裂、锚垫板发生开裂或锚垫板往内侧偏移,多是由于锚具下面的混凝土强度不达标或混凝土密实度不达标引起的。

如果发现存在上述异常情况的时候,必须马上停止张拉作业,查清楚其形成原因,并采取针对性措施加以处理。

(5)滑丝处理。张拉过程中如果发生滑丝现象,应及时更换夹片,并用小型千斤顶对该钢丝进行重新张拉及锚固。

(6)断丝处理。不管是张拉中还是张拉后,每一束钢绞线的断丝或者滑丝不能大于1根,且每个断面的断丝及滑丝数量总和不能大于该断面钢束总数的0.5%。若断丝数量超出限定值,必须及时更换,如果现场条件不允许更换,可根据实际情况选择合适的补救措施,例如,可以在满足设计上各阶段极限状态要求的基础上,通过增强其他钢束的应力值保障张拉的顺利完成。

2.3 压浆、封锚工程

2.3.1 管道压浆

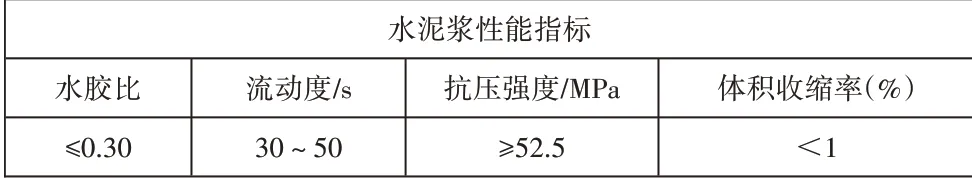

张拉施工作业结束后,在48h内进行预应力管道真空压浆施工,压浆前把预应力管道中的残留物及积水清理掉,且真空压浆施工应采用连续式压浆泵一次性连续做完同一管道的压浆。正式压浆施工时,先按设计要求选用52.5级低碱硅酸盐水泥作为主料,并掺入适量的粉煤灰、外加剂等均匀拌制水泥浆(具体性能指标见表3),再用2.5mm×2.5mm的滤网将拌好的水泥浆液过滤后,方可压入管道中。水泥浆自拌制至压入预应力管道内中间间隔的时间不可超过40min,且压浆过程中要在出浆口安装三通管,待出浆与进浆达到同样浓度后,封闭管道保压。同时,压浆施工期间需严控预应力管道中的压力,压浆前预应力管道中的真空度应满足-0.09~-0.10MPa的要求,预应力管道压满浆后压力应达到0.50~0.60MPa,且要持压2min,有利于提高预应力管道中水泥浆液的饱满度及密实度;最大压浆施工压力不可超过0.60MPa。

表2 水泥浆性能指标

2.3.2 封锚

此次封锚施工选择强度C55补偿收缩混凝土,并将锚垫板上及锚环外的杂物提前清理干净,也对锚圈和锚垫板之间的交接缝做了必要的防水处理,检查管道没有漏浆现象后,开始封锚混凝土施工。在锚穴中安设钢筋网,并用螺钉把钢筋网和锚垫板拧紧拧牢。对封锚部位的混凝土进行凿毛处理,并将混凝土填充施工分为两步进行,先选用比较干硬的混凝土实施填充,填到离锚穴顶部5cm的时候,捣固密实,接着使用硬度合适的混凝土将锚穴填满并抹平,待填充的混凝土干燥之后,在其周围涂上一层厚度1.5mm聚氨酯防水涂料,涂刷宽度应达到接缝两边各80mm或刷到梁体边缘。

封锚混凝土浇筑完成后,应给梁体盖上塑料薄膜并洒水进行自然养护,洒水次数以梁体混凝土表面充分湿润为标准确定。在环境相对湿度小于60%的情况下,养护时间至少要达到28d;在环境相对湿度大于60%的情况下,养护时间至少要达到14d。

3 现场张拉试验

3.1 T梁张拉试验结果

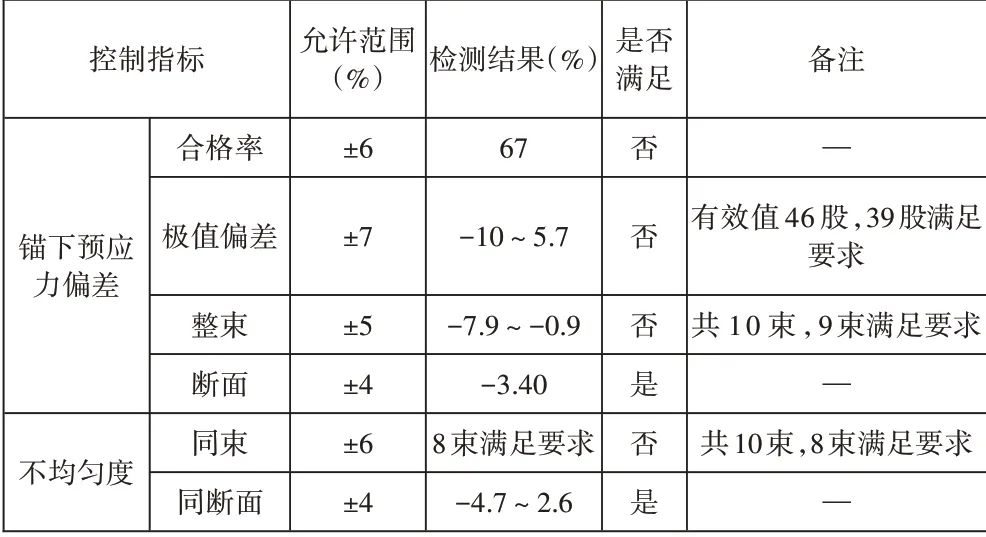

预应力张拉施工完成后,现场对右幅1-1#T梁及左幅10-3#T梁做了张拉试验,具体试验结果见表3、表4。

表3 右幅1-1#T梁张拉试验结果

表4 左幅10-3#T梁张拉试验结果

由表4可以看出,右幅1-1#T梁锚下预应力存在与设计要求不相符的情况,而由表5试验结果可以看出,左幅10-3#T梁的锚下预应力均达到了设计要求的标准。

3.2 预应力损失原因、改进措施及检测结果分析

通过在现场做细致检测得知,导致预应力出现损失的主要原因是安装波纹管的时候是以人工量尺的方式进行的测量定位,误差较大,导致波纹管出现弯曲,张拉时摩擦阻力比较大,导致预应力出现损失。

改进措施:使用全站仪重新确定预应力管道坐标,并精准放样。同时,制作定位卡及胎架辅助波纹管进行安装,确保管道顺直,减小摩擦阻力,解决预应力损失问题。

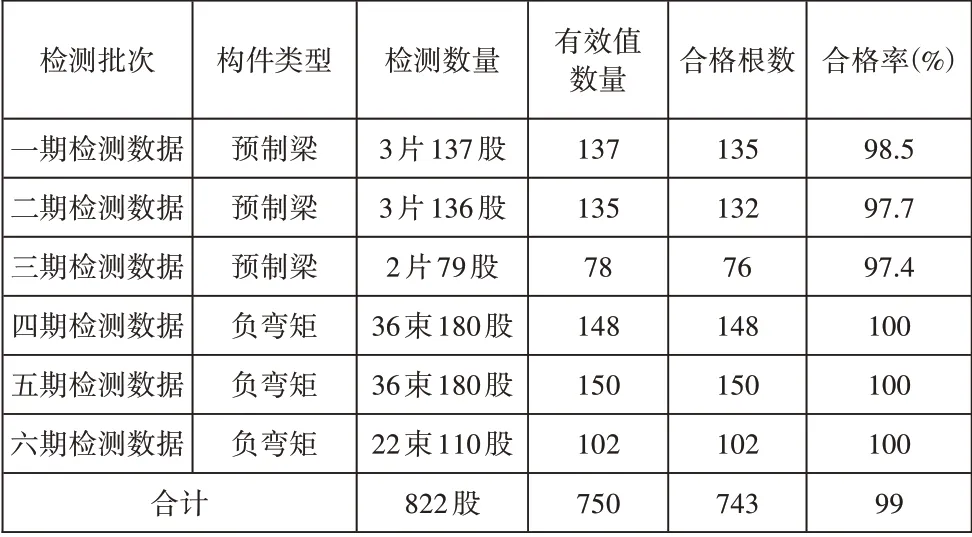

经过改进后,又在现场对预制T梁及负弯矩做了6次锚下预应力检测,具体结果见表5。

从表5中可以得出,通过在现场进行合理改进之后,有效解决了预应力的损失问题,使40mT梁预应力张拉施工顺利优质完工。

表5 经过改进后T梁的锚下预应力检测结果

4 结语

综上所述,预应力张拉施工是现场预制混凝土T梁工程中非常关键的环节,且工艺流程比较复杂,因此,预制T梁施工过程中,必须从准备工作阶段开始加强质量控制,准确计算伸长量及钢束用量等,优化设计方案,同时制定完善的质量及安全管理体系,为T梁张拉高效优质施工提供保障。张拉过程中,应实时观测并详细记录张拉数据,发生异常情况时,及时查清其成因并进行调整改进,使T梁工程施工实现预期的质量及效益目标。