复杂地质条件下超长隧道围岩支护技术

谭勇

(湖南路桥建设集团有限责任公司,湖南 长沙 410000)

0 引言

随着我国经济的快速增长,交通领域得到了飞跃式发展。在交通基础设施建设过程中,隧道所占比例逐渐增加[1]。但在较为复杂的地质条件下,隧道易发生工程病害,影响隧道的使用寿命。因此,通过隧道围岩支护技术确保隧道的稳定性,具有重要意义。

通过文献研究可知,围岩支护技术是一种通过外围施工,在隧道内部或外部增加稳定性结构,从而提升隧道稳定性的技术。使用此技术后可有效控制隧道的位移与下沉,实现对隧道的控制与保护。但经过大量的案例分析发现,当超长公路隧道围岩支护技术应用到复杂地质条件后,隧道的下沉速度得不到良好的控制[2]。针对此问题,在本次研究中将设计出一种可应用于复杂地质条件下的新型超长公路隧道围岩支护技术,力求在当前技术的基础上,提升隧道稳定程度,控制下沉速度,缩减隧道下沉深度,确保隧道的安全与稳定。

1 复杂地质条件下超长公路隧道围岩支护技术

1.1 隧道围岩稳定性分析

施工中,对影响隧道安全的因素进行研究,并将其分为三种:一是地质因素,即原岩应力状态、岩石组成、结构、风化情况等;二是工程因素,主要包括工程的规模、种类和尺寸等;三是施工因素,主要是指施工方法和围岩的支护形式等。

为了对隧道提供更加具有针对性的保护,首先设定隧道围岩稳定性评价指标,确定外部环境的稳定程度。通过大量的案例分析,在本次研究中将设定为隧道口位移距离、塑性区面积以及节理面剪切滑动区面积三部分。通过对三个指标进行正交试验的方式,确定研究区域的稳定性。在分析的过程中,根据历史数据确定各个指标的极限值,并对指标原始数据进行合理量化,以免在实际工程中出现误判。同时,由于剪切滑动区在隧道围岩中所占面积较大,在稳定性量化的过程中,将此指标的计算权重设定为多个指标中的最大值。

在隧道围岩稳定性正交分解试验中,将围岩地层作为实体单位,使用Mohr-Coulomb准则[3-4]作为分析指导性文件,在仅考虑初始应力场的条件下,完成分解过程,并将分解结果作为后续隧道围岩支护工作的首要参考条件。

1.2 工作面预支护设计

预支护是一种在隧洞轮廓线以内和外侧一定范围内或与基坑背面的支护联合起来的一种支护体系。在开挖后直至洞口顶部的支护起到支护效果之前,可以对开挖面的岩石进行支护,保持开挖面围岩的稳定性。对于复杂地质条件下公路隧道围岩分布区段的预支护类型选用超前小导管注浆及管棚支护方式。

1.2.1 小导管注浆设计

拱形顶部开挖后,沿着隧洞的纵向,在拱脚处有一个特定的倾角,或在拱脚处有一个垂直的倾角。注浆小导管往往在开挖面后面支撑网状钢框架,形成预支撑体系。注浆小导管既能加强在一定的岩体中的格栅钢架,也能支护围岩的支护刚性和预支撑效果。为防止在开挖过程中遇到的砂土层、砂卵石层、断层破碎带、软弱围岩层等区域提供了参考。根据实际情况选择注浆小导管工艺,采用直径为50×5m的热轧钢无缝钢管,直径5m的小导管内壁间隔通常为30~50m,外部角度为10~30°。

1.2.2 管棚设计

在大破碎带或涌水地段,超前小导管注浆无法保证其正常的支护要求,有时还会采取提前的管棚支护确保工程的安全性。管棚是将钢花管插入已钻好的钻孔中,然后沿着隧洞的轮廓线排布而成,在管道中灌浆,并在需要时加入钢筋笼,与坚固的钢梁组成预支护体系,用于支撑和加强具有较低稳定性的围岩体,对防止软弱围岩沉降、崩塌等具有重要作用。根据实际情况选择长管棚的设计指标:管棚采用节长6m、管环方向间隔40m、长10~45mm、外插角度1°的热轧无缝管。该管道的接头按分段式进行,两端通过V形的焊接或螺钉固定,在管子上需要钻注浆孔,钻孔直径10~16mm,间隔15~20m。在管道末端预留不钻孔的止浆部分;为增加管道的弯曲性能,可以增设钢筋笼。与管棚配套的钢框由I16型工字钢加工而成。

1.3 选择隧道围岩支护结构

在隧道围岩稳定性分析结果的基础上,选择隧道围岩支护结构。通过案例分析发现,当前可应用于超长公路隧道中的围岩支护结构大致可分为4类,每一种都有其独特的优势。由于本次研究环境为复杂地质条件,在对比优缺点后,选择加强型复合式衬砌结构作为围岩基础结构。

加强型复合式衬砌结构是一种在初期围岩支护结构上,再增加一层支护结构与衬砌结构,形成双层复合衬砌结构或双层支护结构的形式。此种结构会在一定程度上增加支护结构的厚度,可应用在较为复杂或有特殊要求的地质环境中。仅使用此结构无法实现技术施工目标,因此,在此结构应用的基础上,加入辅助稳定技术。施工过程中,通过开挖外轮廓形成预支护拱棚控制地层变形与坍塌,或是提高围岩的早期自承能力和整体刚度,限制围岩变形,控制岩体位移。辅助支护技术在使用过程中需要根据隧道实际的施工情况进行选择。由于本次研究提出的技术,在一定程度上增加了施工量以及工程材料用量,在施工设备、施工技术以及工程材料的选择上,需要尽可能控制其经济性,避免施工成本过高[5]。

2 研究论证分析

本次研究提出一种可应用于复杂地质条件下的超长公路隧道围岩支护技术,为验证此计算可应用于实际工程中且不会造成经济损失与安全问题,在理论设计部分完成后,构建研究论证分析单元,通过研究分析的方式,确定此技术的应用效果。

2.1 研究准备

此次研究将我国西南地区某新建超长公路隧道作为工程背景,该隧道全长2 000.86m,为单洞双线公路隧道,最大埋深约为50m,隧道洞身围岩等级为Ⅴ级,隧道宽度约为13~18mm,高度约为12.35m,断面面积为115.63~137.84m2。隧道基本结构如图1所示。

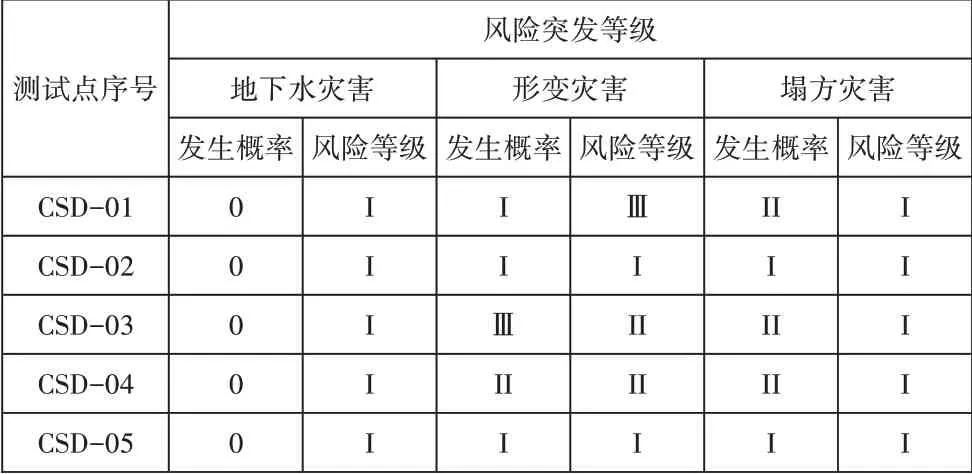

通过文献分析可知,Ⅴ级隧道洞身围岩在一定条件下会发生侧壁以及拱部的坍塌问题。与此同时,经过实地考察发现,该区域内多为砂质老黄土,整体结构较为松软,含水量较大,且此研究区域内含有丰富的地下水[6]。由此可以确定此隧道具有湿陷性,且湿陷性较为强烈。因此,需要对该隧道进行围岩支护,以保证隧道的通行安全。围岩支护前,在隧道中设定4个测定点,对隧道的初始风险进行分析,所得分析结果如表1所示。

表1 隧道初始风险等级分析结果

表1中,0表示无灾害发生概率;Ⅰ表示可能发生灾害;Ⅱ表示偶尔会发生灾害;Ⅲ表示在一定时期内会发生灾害。同时,灾害的威胁等级也可分为Ⅰ、Ⅱ、Ⅲ等级,分别对应低风险、中风险和高风险。根据上述设定内容对研究隧道的整体参数进行分析,并将其作为后续研究环节的基础。

2.2 研究方案设定

为避免研究操作过程对真实隧道造成影响,将隧道的相关数据导入MATLAB软件中进行模拟研究,以保证研究的可操作性与经济性。

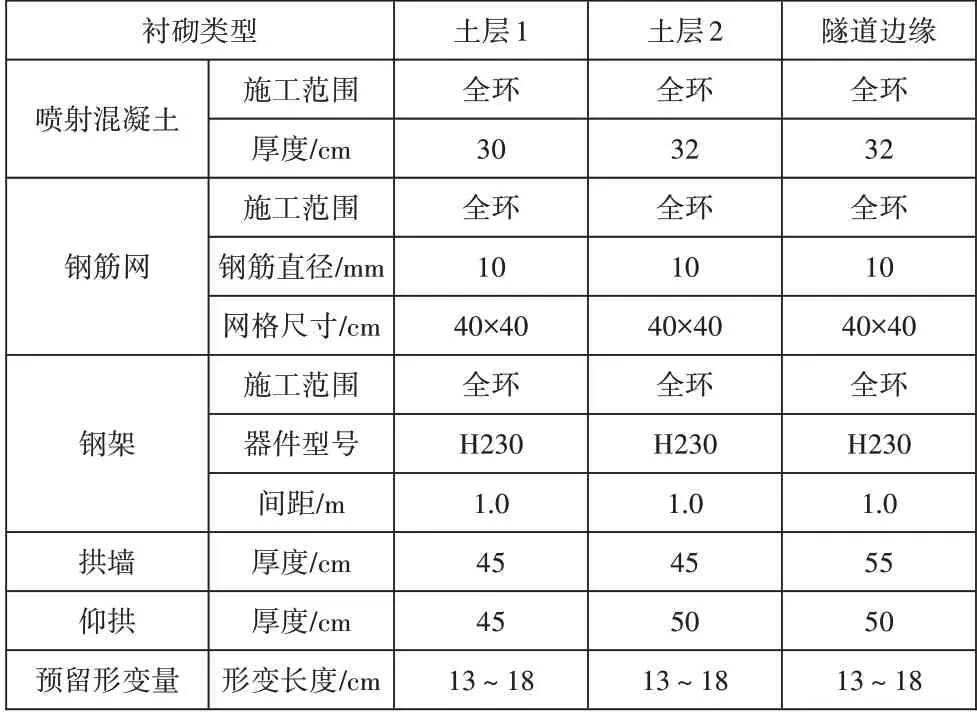

对研究隧道进行分析后,按照分析结果进行隧道围岩支护处理。为保证研究的可控性,在本次研究中对研究所需材料进行统一的选择与设定。具体设定结果如表2所示。

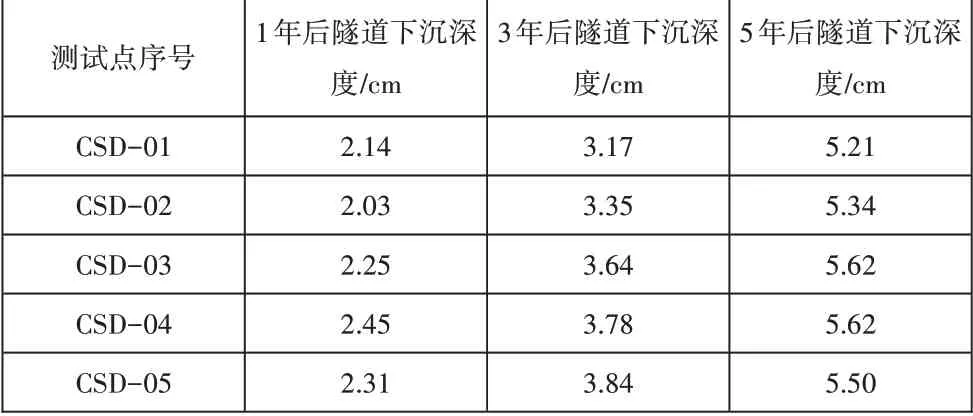

将表2中内容与文中计算进行融合,完成超长公路隧道围岩支护施工过程,并通过数值模拟的方式计算1年后、3年后以及5年后的隧道下沉情况,将其作为研究结果输出。在模拟过程中,首先对使用传统技术的隧道下沉情况进行分析(见表3),为本文技术研究结果提供对照组[7]。

表2 支护材料以及施工参数统计表

表3 基础技术隧道下沉数据

在后续的研究分析中,将上述数据作为参照数据,完成本文的技术应用性能分析。

2.3 研究结果分析

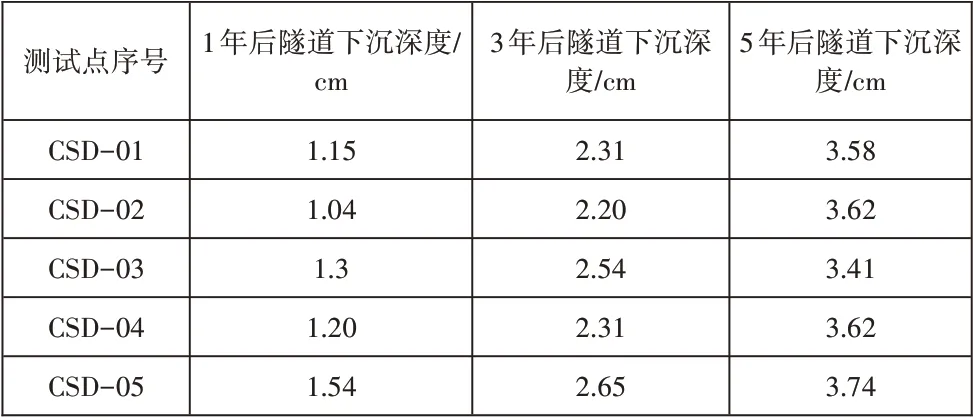

按照上文中预设的研究方法以及研究对象,完成超长公路隧道围岩支护工作,并模拟其使用过程,获取支护处理后的隧道下沉数据,具体结果如表4所示。

表4 基础技术隧道下沉数据

对上述数据进行分析可知,应用本文技术后,隧道每年的下沉深度得到控制,隧道整体下沉速度得到缓解[8]。同时,在对数据进行横向分析后可以确定,在5年的支护结构使用期内,隧道的下沉深度控制在3cm左右,与基础技术相比减少了2cm,进一步证实了文中技术对隧道的防护效果更佳[9]。

3 结语

随着公路隧道工程的增加,隧道的安全性与稳定性成为人们关注的重点问题。如何提升隧道的稳定性,延长其使用寿命成为当前亟需解决的问题。本文研究中提出了一种复杂地质条件下超长公路隧道围岩支护技术,分析隧道围岩稳定性,确定外部环境的稳定程度;预支护类型选用超前小导管注浆及管棚支护方式;选择加强型复合式衬砌结构作为围岩基础结构,取得了较好的测试结果。由于公路隧道穿越的地层比较复杂,围岩破损程度较大,其破坏规律复杂,本文的研究受技术方面的限制,在计算方面还存在些许问题,因此,在日后的研究中还需要对其进行优化。