相控阵钢轨焊缝检测系统的开发运用研究

李 剑,张国强,张 伟,徐鹏程,赵 波,王 祯,李 曦

(1.大秦铁路股份有限公司朔州工务段,山西 太原 030013;2.北京主导时代科技有限公司,北京 100070)

1 概述

据统计,国内钢轨焊缝数量超过280万个,2021年全路断轨数据统计中有1/2断轨事故与焊接接头有关,其中铝热焊占焊接接头断裂的81%[1-2],因此钢轨焊缝检测备受重视。现有钢轨焊缝检测工艺主要存在以下问题:焊缝检测工序繁琐、焊缝区域覆盖不全、检测结果显示不直观等,直接影响线路车间钢轨焊缝检测作业质量。

2 方案设计

2.1 相控阵超声技术

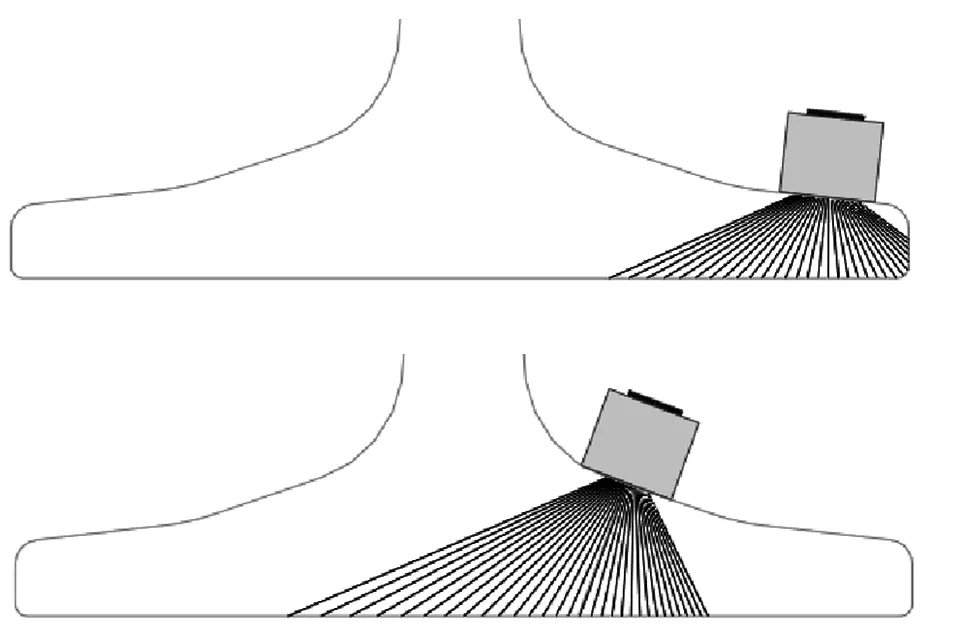

常规超声波探头通常采用一个压电晶片的高速振动产生超声波,并通过角度楔块实现波束的偏转,且只能产生一个固定波束,其波束方向是预先设计且不能更改的(见图1)。

图1 常规超声探头波束控制发射与接收

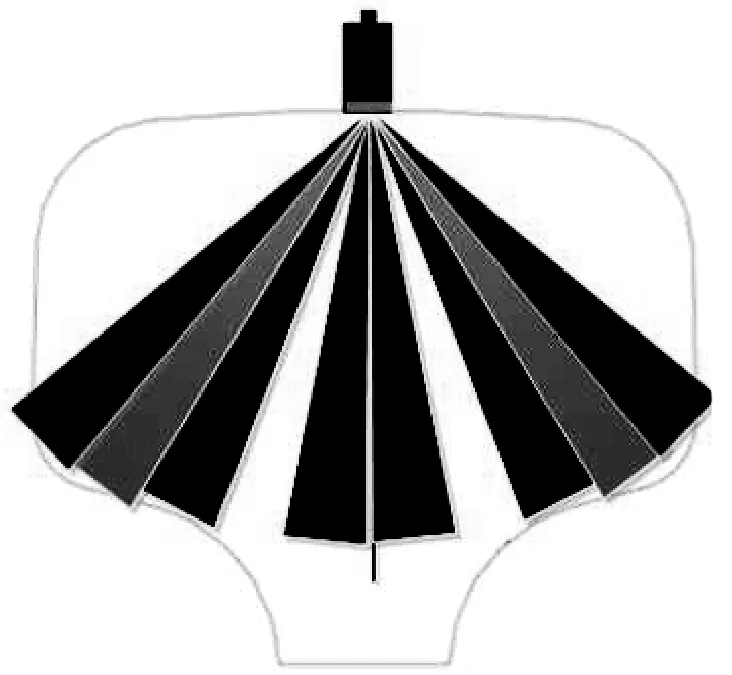

相控阵超声波探头是由多个小的压电晶片按照一定规律进行分布排列(见图2),形成阵列式探头。其中每个压电晶片可独立工作,然后逐次按预先规定的延迟时间对各个晶片进行激发,所有晶片发射的超声波相互干涉叠加形成一个整体波阵面。通过改变激励各个阵元的延迟时间可灵活有效地控制阵列主波束的偏转方向、聚焦位置和焦点尺寸等[3]。

图2 相控阵超声探头波束控制发射与接收

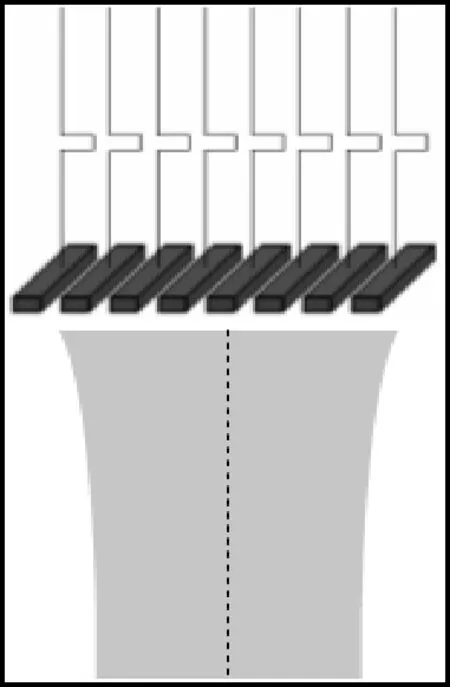

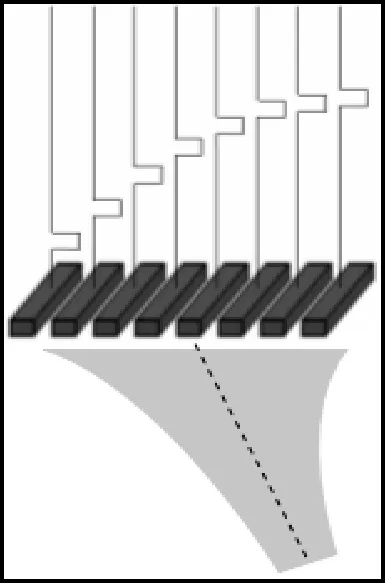

与传统的超声波检测技术相比,相控阵超声探伤技术具有超声波束的方向可控和超声波束的聚焦可控2个技术优势(见图3~6)。除此之外,相控阵超声检测技术还具有检测灵敏度高、检测效率高、检测结果直观可视化、通过声束偏转增大声场覆盖性等优势[4]。

图3 无时间延迟

2.2 焊缝超声检测原理

轨底焊缝检测:采用相控阵横扫技术实现多个不同扭角70度探头扫查轨底内侧和轨底角区域,并覆盖轨腰与轨底圆弧处;采用PA70度探头实现多个不同扭角声束定点聚焦在轨底近表面区域(见图7);PA70度探头超声通道横向倾斜角度和聚焦位置可配置。检测结果表明:PA70度探头横向偏转扫查可替代原有的70度分区偏斜、纵向多次扫查,无需扭角即可实现对轨底角、轨底三角区域的检测,简化了工序、提高了对轨底适应性。

图4 偏转+聚焦

图5 聚焦

图6 偏转

图7 相控阵探头±30检测示意图

相控阵多声束扫查可以适应轨底坡外形变化,利用PA70度探头多角度偏转可一次性检出轨腰与轨底连接处月牙刻槽、轨底月牙刻槽、上轨底角月牙刻槽。

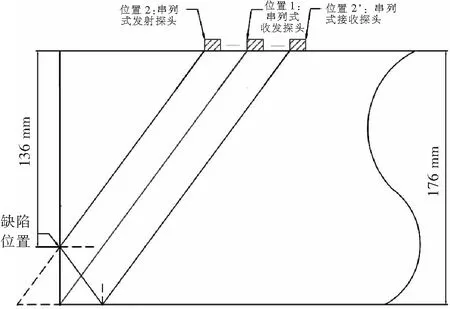

轨腰焊缝检测:焊缝的轨腰区域主要危害来自与轨面垂直的灰斑、光斑等面状缺陷,利用2只UT37度探头在轨面组成串列式扫查模式(见图8),代替阵列式扫查架,既减少了探头组合、减低通道复用复杂度,又实现了钢轨焊墙区域全覆盖检测。

图8 串列式扫查示意图

轨头及轨鄂焊缝检测:采用相控阵横扫技术实现多个不同扭角70度探头检测轨头内外侧区域、定点聚焦轨鄂区域以及自适应不同磨耗钢轨轨头(见图9),替代原有的UT70度探头分区偏斜、纵向扫查。检测结果表明:轨头PA70度探头横向偏转扫查可替代原有的70度探头分区偏斜、纵向多次扫查,简化了扫查工序,超声回波信号比常规70度探头检测轨颚月牙缺陷效果更优。

图9 轨面PA70度探头波束横向偏转扫查

3 设备组成及功能

3.1 设备组成

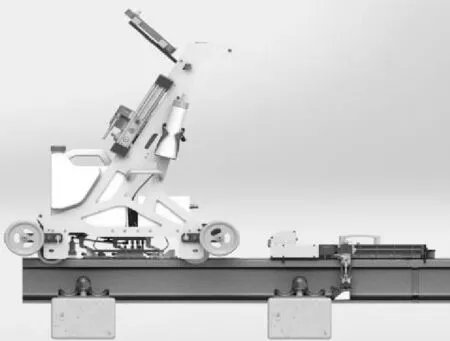

相控阵钢轨焊缝检测系统主要由手推小车和焊缝扫查器等模块组成(见图10),实现钢轨焊缝的自动化检测,同时兼容钢轨母材检测。

图10 相控阵钢轨焊缝检测系统

3.2 手推小车

手推小车主要由车架、平板电脑、超声系统、耦合系统、电气系统和电池等组成,采用相控阵超声探头并集成常规探头后小车机械结构复杂性降低。工作时只需要在轨面焊缝区域推行一次即可完成检测。工作时,将小车置于待检钢轨上,并收起4个陆行轮,扳动指拨放下手推小车底部探头组件,打开水阀后可实现在2~3 km/h速度下进行探伤。

3.3 焊缝扫查器

焊缝扫查器主要机构由轨面串列式和左/右侧轨底PA70度超声检测模块、电机及驱动控制单元、扫查器磁吸固定结构组成。电机驱动超声扫查模块实现对轨腰焊缝面状缺陷和轨底焊缝缺陷自动扫查,检测时无需人工操作。

焊缝扫查器具有2种机械形态,第一种是闲置不使用时,把轨底焊缝PA70度探头扫查模块与扫查器主体放置在同一水平位置外挂在手推小车上,并用磁吸固定;第二种是检测焊缝时,把扫查器从手推车取下,轨底焊缝PA70度探头扫查模块旋转90度安装到焊缝上,此时与扫查器主体呈90°垂直关系。

3.4 探伤模块

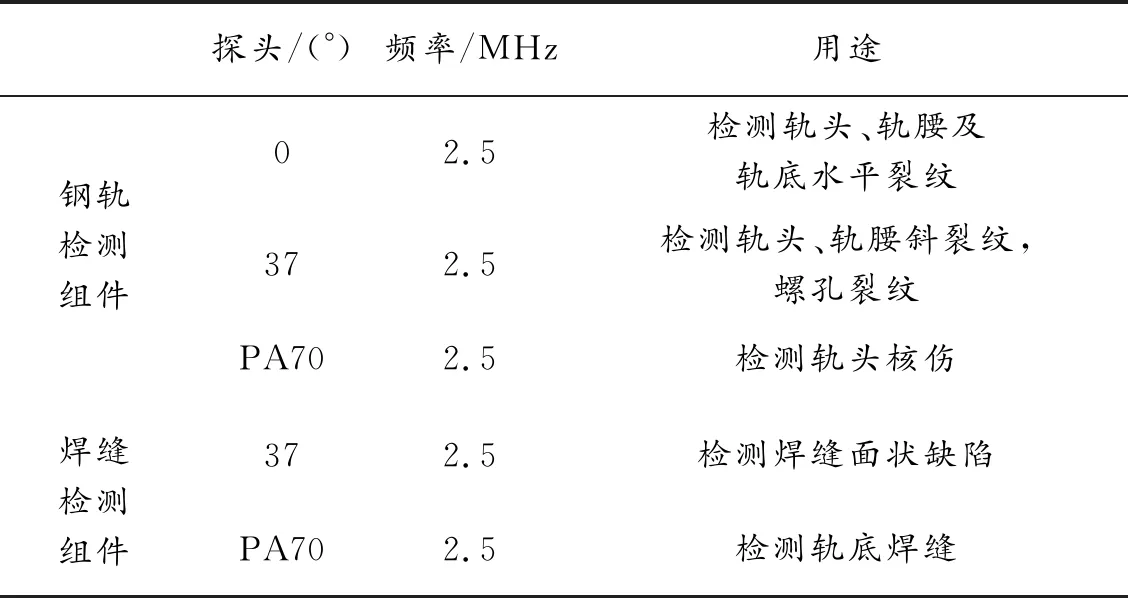

探伤模块由超声主机、超声转接盒、钢轨检测组件、焊缝检测组件、便携式平板、指拨、编码器等组成。其中钢轨母材检测组件包含5个超声波探头,焊缝检测组件包含6个超声波探头,通过合理布局,保障了钢轨焊缝区域的检测覆盖范围。探头参数及用途如表1所示。

表1 探头参数及用途

3.5 设备功能

1)采用手推小车+焊缝扫查器方式对钢轨焊缝全断面检测,具备自动耦合、预留手工探伤和GPS定位功能。

2)具备检测信号A/B/C/S扫同步关联显示,并进行焊接全断面成像显示。

3)具备检测数据保存及回放、缺陷报警、报告生成、打印功能。

4)钢轨适应性:适应正线所有轨型。

5)焊接方式:适应铝热焊、闪光焊、气压焊焊缝。

4 实验验证

4.1 扫查器检测实验验证

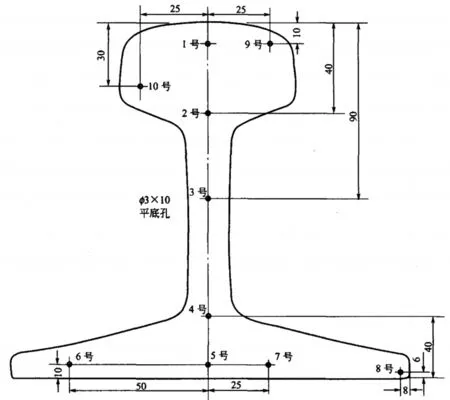

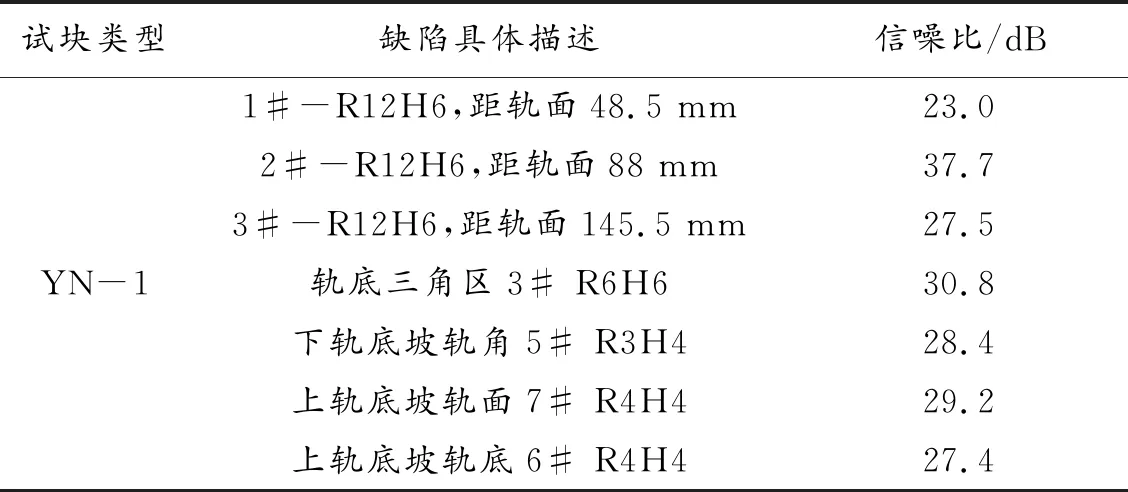

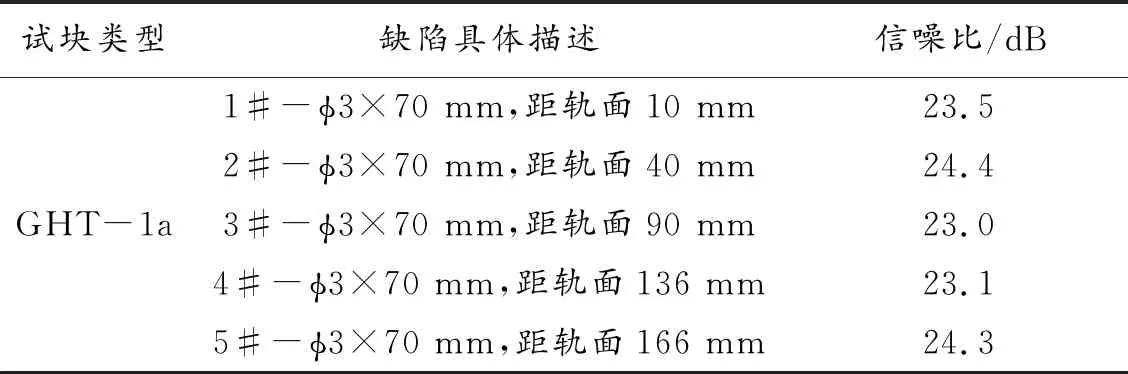

GHT-1a是《TBT 2658.21-2007 工务作业 第21部分:钢轨焊缝超声波探伤作业》规定的试块,YN-1是铁路工务领域内使用的焊缝检测疑难试块(见图11、图12),两者都是钢轨焊缝探伤必备试块。

图11 GHT-1a试块

图12 YN-1试块

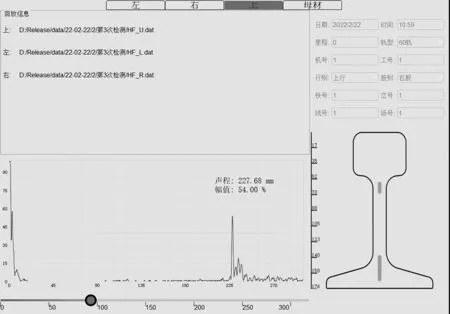

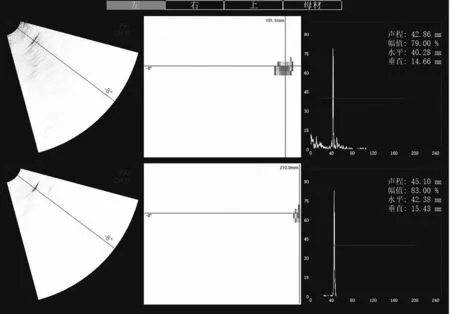

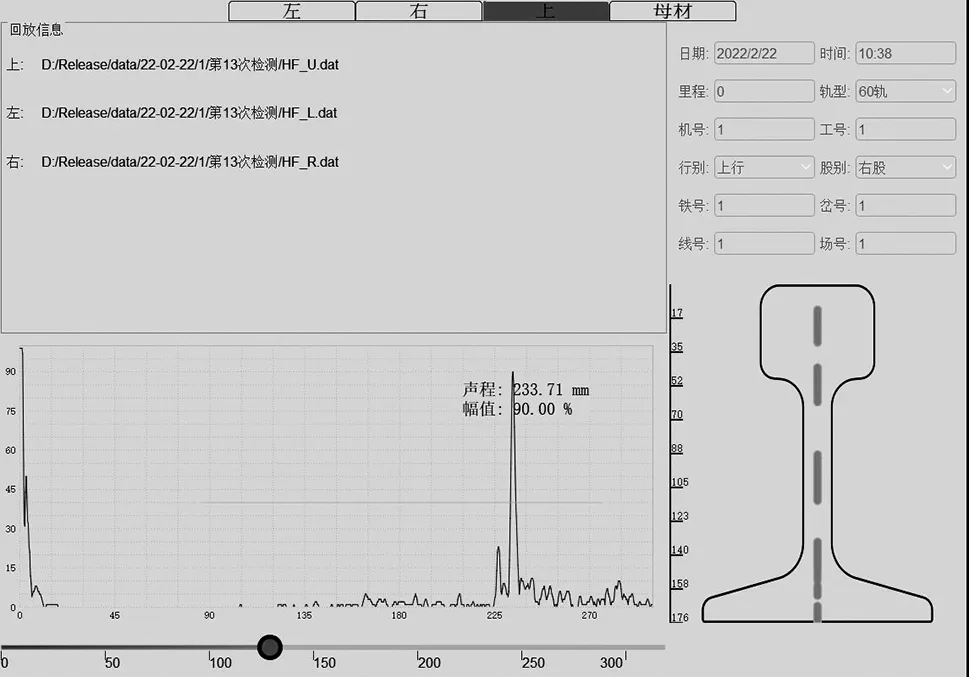

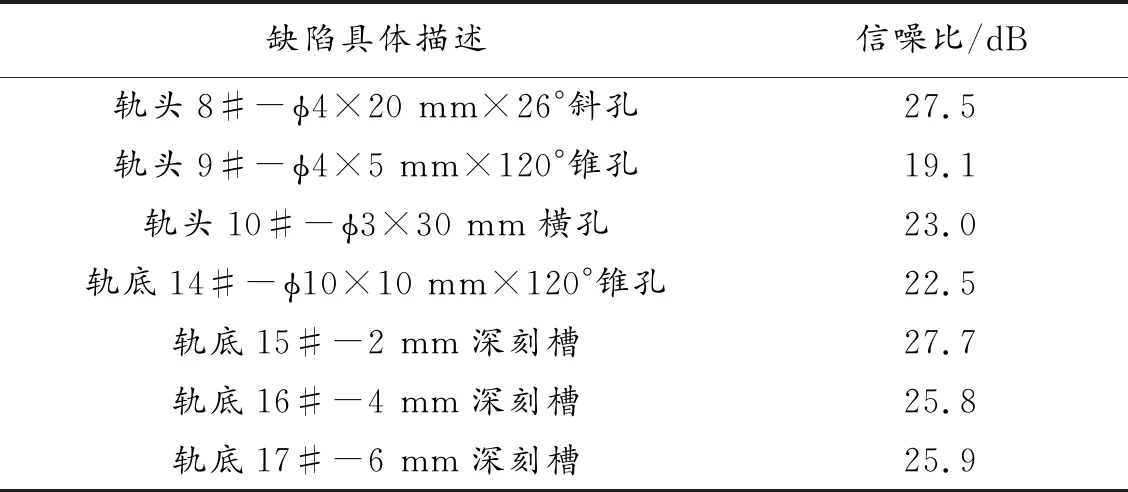

经过实验验证,系统能够实现试块焊缝轨头、轨腰、轨底角及三角区域内超声全覆盖,试块缺陷检出率100%,信噪比大于20 dB,检测效果良好,具备焊缝全断面自动化检测能力。实验结果如图13~15和表2、表3所示。

图13 串列式探头检测YN-1试块1#轨鄂缺陷

图14 PA探头检测YN-1试块5#轨角缺陷

图15 串列式探头检测GHT-1a试块1~5#缺陷

表2 YN-1疑难试块检出情况统计表

表3 GHT-1a试块检出情况统计表

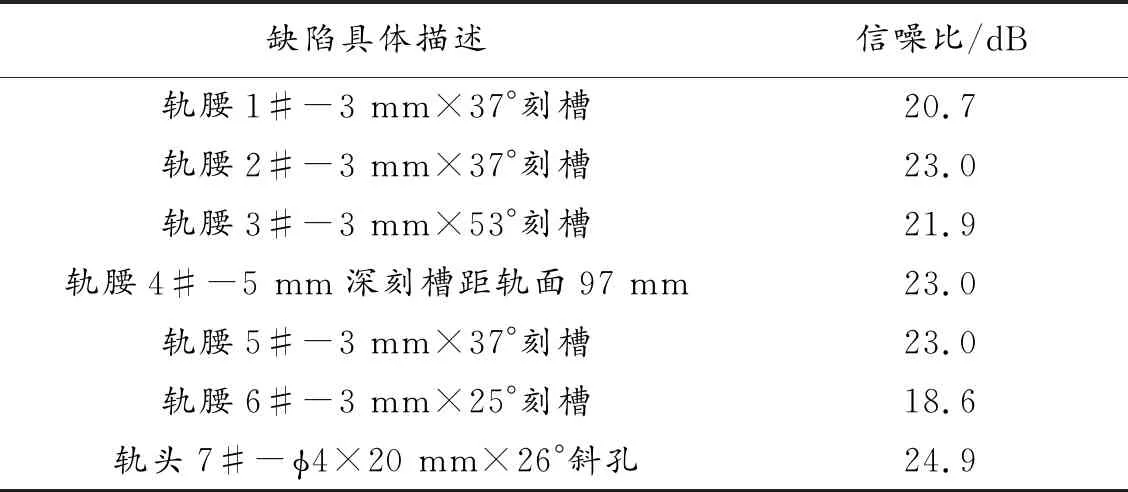

4.2 手推小车检测实验验证

手推小车测试GTS-60样板轨信噪比合格标准不小于12 dB,实测信噪比大于18 dB,缺陷检出率100%,满足要求,如表4所示。

表4 GTS-60样板轨检出情况统计表

续表4

5 结语

本文阐述了钢轨焊缝现状及探伤需要,开发了相控阵钢轨焊缝检测系统,介绍焊缝检测系统的检测原理和设计组成,并通过标准试块的检测验证。结果表明:在设计要求下系统各功能模块布局合理,检测效率高,检出率100%,能为我国轨道焊缝探伤检测提供新的保障。