基于PMSM的轻型输电铁塔螺栓扭矩扳手设计研究

伍 川,张 博,叶中飞,李 清

(1.国网河南省电力公司电力科学研究院,河南 郑州 450052;2.国家电网公司输电线路舞动防治技术重点实验室,河南 郑州 450052)

1 引言

电力杆塔的可靠性在现代电力系统中尤为重要,而杆塔的螺栓紧固直接影响了杆塔的稳定性与可靠性。在杆塔螺栓紧固时,对于紧固的扭矩值与精度都有很高的要求。一方面,如果扭矩值太大,可能会使螺栓拉伸或脆断;另一方面,如果扭矩值太小,则螺栓可能会松动。此外,在输电铁塔高处,风扰动较大,铁塔舞动幅度增大,安全风险较为突出,因此需要对扭矩进行高精度控制。

我国现有大部分输电铁塔螺栓紧固都是由工人手持传统机械扳手完成的。不仅耗费了大量的人力和物力,而且人力输出扭矩较小,不能满足铁塔的强度要求;同时,人工紧固对扭矩的控制精度较低,多依赖于工人的实际操作经验,无法保证螺栓的连接是否可靠,较容易造成倒塔事故。此外,实际在输电线路施工中,野外施工作业施工点多、施工环境复杂、输电铁塔高度高、螺栓规格数量多等,人工紧固往往会造成紧固工作困难和紧固耗时长的问题[1-5]。

目前,扭矩扳手根据其驱动方式,可分为气动、液压和电力驱动三种类型。气动和液压扳手由于其机构复杂、重量较重,不适于工人高空操作。相比气动和液压扳手,电动扭矩扳手结构简单、重量轻、性价比高、功率大、维护方便等优点[1-3,7-8]。然而,现有电动扳手多为充电式冲击扳手机,扳手利用冲击块冲击获得扭矩,造成扭矩不满足要求及扭矩控制精度等问题,会给输电铁塔的安全性带来隐患[7-8]。此外,现有电动扳手多采用单相串励电机,换向器及电刷故障较多[9-11]。因此,为了满足大扭矩、扭矩控制精度高、重量轻、可靠性高、操作灵活等要求,提出了基于永磁同步电动机(PMSM)及其模型预测控制的轻型输电铁塔螺栓扭矩扳手的设计。

2 扳手结构

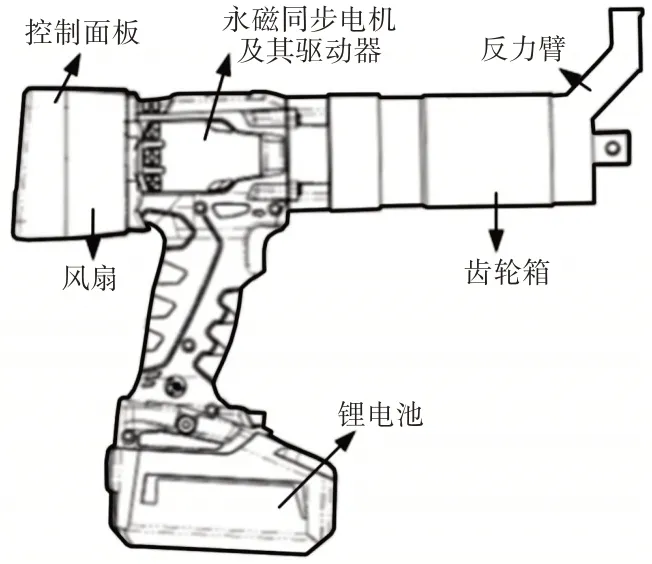

轻型输电铁塔螺栓扭矩扳手的结构,如图1所示。主要包括了锂电池、控制面板、冷却风扇、永磁同步电机及其控制器、齿轮箱、反作用力臂。电动扭矩扳手采用高容量密度的锂电池供电,满足工作时间和重量轻的要求。控制面板实现人机交互,用于所需工况设定和操作结果反馈。电机采用了高速永磁同步电机,可提高电机的功率密度和效率;同时,采用永磁同步电机的控制,电机的转矩波动小,可有效提高扳手的扭矩控制精度;齿轮箱则用于电机转速的降低和转矩的放大,实现大扭矩输出;反作用力臂则用于当螺栓扭矩满足要求后,套筒方便地从螺帽卸出。电动扭矩扳手基于永磁同步电机及其控制技术,实现精确扭矩的输出控制。

图1 电动扭矩扳手结构图Fig.1 Structure of Electric Torque Wrench

3 电机及其控制

3.1 电机本体

目前,输电铁塔用到的螺栓主要为M16到M24,因此要求扭矩扳手输出扭矩需要达到450N·m。由于对输电铁塔螺栓扭矩扳手提出了体积小、输出扭矩较高的性能要求,而电机转矩越大,电机体积也将不可避免地增大,因此本设计采用了减速齿轮装置,设计体积较小、转速较高的驱动电机,而通过减速齿轮装置使电动扭矩扳手在输出方头处低速大扭矩输出。可见,如何在满足转矩输出的情况下,需要对调磁比、电机尺寸等进行优化设计,减小体积和重量。因此,将结合遗传算法和有限元算法对扳手永磁电机进行优化设计。

将电机设计转化为约束条件下的多目标优化问题。将齿轮比、电机气隙、定子外径、定子内径、转子外径、转子内径、铁芯长度、永磁体尺寸、定子槽形尺寸等定为待优化设计的变量:

结合实际经验与工况,为各变量设定边界:

避免没有意义的设计。

则第G代种群中的个体可表示为:

为了减小电机体积和重量,同时提高电机的输出扭矩,将转矩密度和单位转矩的重量作为待优化的目标:

此外电机必须满足多个约束条件:电机转矩输出、功率、功率因数、结构强度、材料利用率都必须大于设定的基础值;电机的转矩波动、热负荷都必须小于设定的基础值。将以上约束转化为约束函数:

将式(1)~式(5)的电机设计数学模型引入遗传算法。算法对当代种群中的个体,即每一代的电机方案进行交叉和变异,形成新的个体。对当前个体和新个体进行评价,根据评价结果在优胜劣汰的原则上进行竞争选择,形成新一代种群。将新一代种群,设定为当代种群,继续交叉、变异和选择,不断循环,直至满足设计要求或终止条件。

在进行个体评价时,由于是对电机方案进行评价,需要把工程问题转化为数学问题。

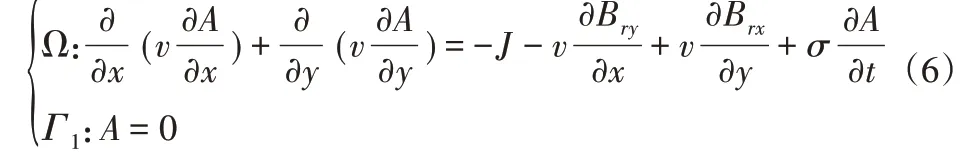

首先用矢量磁位A描述交变电磁场,电机平面场域Ω上的电磁场问题可表示成边值问题:

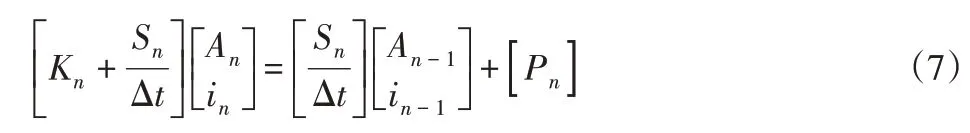

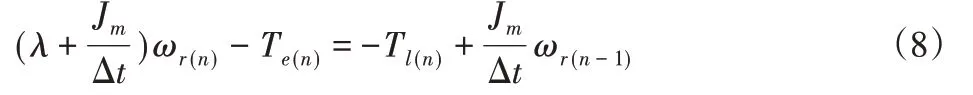

然后进行有限元剖分后,磁位可表示为A=由此可得到矢量磁位的A的有限元方程。最后将得到的有限元方程在时间上进行离散化,得到有限元时步方程:

由此可求得磁位值,根据磁位可求得电机各部分的磁密、感应电势、电磁转矩等。

根据求得的电磁转矩,结合离散化的电机机械运动方程:

式中:Te—电磁转矩;

Tl—负载转矩;

Jm—转动惯量;

λ—阻尼系数;

ωr—转子机械角速度。

根据式(6)~式(8),不断重复计算有限元时步方程、电机机械运动方程,可求得电机的动态变化过程。由此,可求得电机的约束函数和目标函数值,用于个体评价。

最终设计所得的电机参数,如表1所示。其结构图,如图2所示。扳手扭矩采用两级齿轮,扭矩扳手整体减速比为2250:1。这样当输出端要求最大扭矩为450N·m 时,驱动电机只需输出0.2N·m 扭矩即可,大大减小了电机体积,但电机的额定转矩较高,为15000rpm。扭矩扳手驱动电机采用了内置式永磁体结构,满足高速运行的可靠性和转矩的提高。

表1 电动扭矩扳手驱动电机优化设计参数Tab.1 Optimum Design Parameters of Motor Structure of Electric Torque Wrench

3.2 电机控制

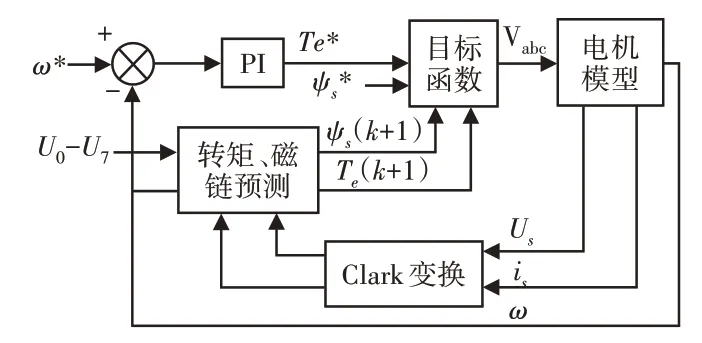

在完成对输电铁塔螺栓扭矩扳手的驱动电机本体方案设计后,需要结合设计的具体需求确定驱动电机的控制方案,以满足轻型智能化电动扭矩扳手的技术性能要求。在目前交流电机驱动控制中,磁场定向控制(Field Oriented Control,FOC)与直接转矩控制(Direct Torque Control,DTC)是最常见的两种控制方法。FOC方法可实现高性能的磁链、转矩控制,但需要对电流环进行PI调节,因而需要一定的计算时间代价。而DTC方法可实现快速动态响应,但也存在相应的缺点,例如转矩与磁链脉动大、时变开关频率导致噪音。因此,将提出对输电铁塔扭矩扳手的模型预测控制(Model Predictive Control,MPC)。在扳手扭矩控制中,建立系统数学模型来对控制变量(常用转矩与定子磁链)进行预测。根据这些预测值构造目标函数,从而选取使目标函数值最小的电压矢量,可在快速动态响应的基础上,满足转矩精度的控制要求。

设计的输电铁塔螺栓扭矩扳手驱动电机的MPC控制框图,如图3所示。

图3 永磁同步电机MPC控制框图Fig.3 MPC Control Block Diagram Permanent Magnet Synchronous Motor

将永磁同步电机的数学模型写为矩阵形式:

式中:Rs、Ls—电机定子电阻、电感;

us—定子电压矩阵;

is—定子电流矩阵;

Ψf—绕组匝链的永磁磁链;

ωr—电机转速。

转矩、磁链预测模块采用前向欧拉法离散化,具体方程如下:

式中:Ts—系统采样时间。

从而,定子电流与磁链在(k+1)时刻的预测值is(k+1)和Ψs(k+1)为:

由于电压矢量取决于开关状态,两电平逆变器产生的八大矢量[0,0,0]T、[1,0,0]T、[1,1,0]T、[0,1,0]T、[0,1,1]T、[0,0,1]T、[1,1,0]T、[1,1,1]T。选取这八大电压矢量,由式(3)计算得不同电压矢量作用下定子电流与磁链的预测值,从而可得(k+1)时刻的转矩预测值:

在矢量选择中,构造如下目标函数使电机转矩与定子磁链尽量接近目标值:

由式(11)、式(12)预测在不同电压矢量作用下(k+1)时刻的磁链与转矩,再代入式(13),选择使目标函数值最小的电压矢量。至于零矢量出现的顺序,根据开关损耗最小的原则来确定,即每次切换开关状态时,只切换一个开关器件。

4 仿真验证

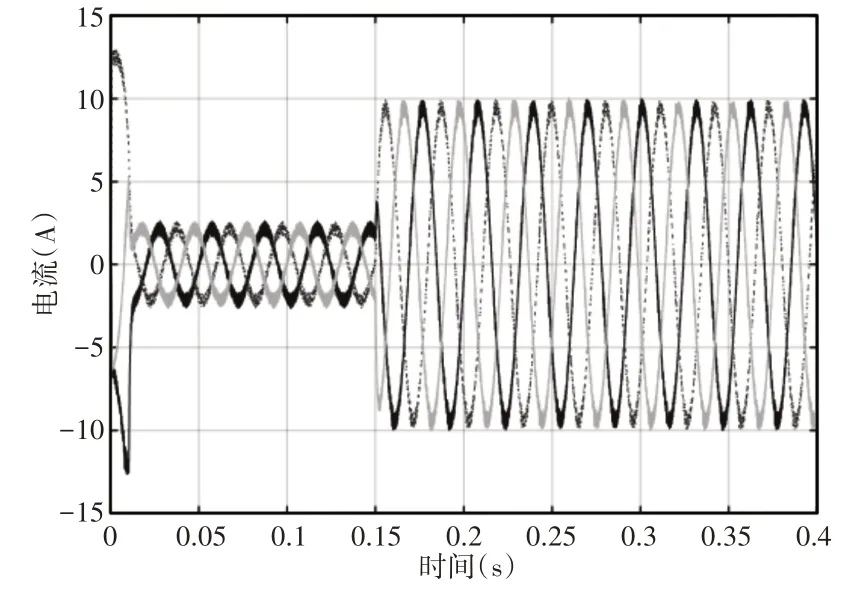

对于表1中的电机,根据图3的控制方法,利用Matlab进行仿真。电机转速命令为15000rpm;并且电机轻载启动,在0.15s加入较重负载。仿真结果,如图4、图5 所示。转速和转矩响应曲线,如图4所示。电流曲线,如图5所示。由图4、图5可知,在电机轻载启动时由于速度快速响应,因此在时间t=0时刻,需要较大的电流提升速度;当速度到达额定后,由于负载轻,电流极速下降,稳定在小电流;当t=0.15s 时,加入较重负载,所需电流变大。图中高速15000rpm 永磁电机的0.2N·m 转矩输出,经过减速变比为2250:1的减速器,实现降速和大转矩输出。由图4、图5可以看出,由于采用了永磁同步电机及其模型预测控制,电机动态响应块、转矩控制精度高,满足电力铁塔螺栓扭矩扳手的转矩控制要求。

图4 电动扭矩扳手的转速和转矩仿真结果Fig.4 Simulation Results of Speed and Torque of Electric Torque Wrench

图5 电动扭矩扳手的电流仿真结果Fig.5 Current Simulation Results of Electric Torque Wrench

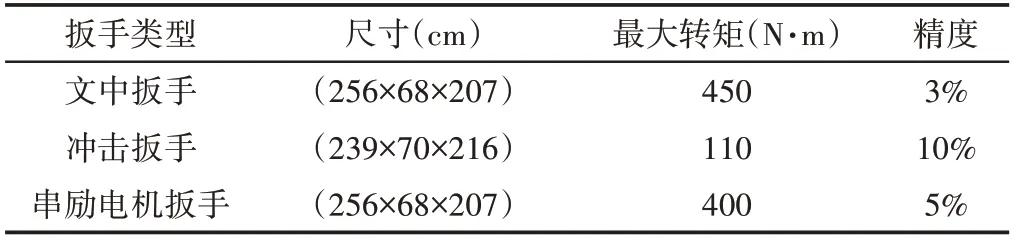

5 可行性分析

将所研发的新型扭矩扳手与现有冲击扳手、传统串励电机扭矩扳手进行比较,如表2 所示。由表可见,文中所研究的扳手无论在最大转矩和控制精度上都由于冲击扳手和串励电机扭矩扳手。

表2 各类扳手指标对比Tab.2 Comparison of Various Wrench Marks

此外,根据现有输电铁塔螺栓施工扭矩标准规定,铁塔常用M16、M20 和M24 三种典型螺栓,其中,对应的施工扭矩分别为80N·m、100N·m和250N·m,研究的输电铁塔扭矩扳手量程能满足使用需求,并且具有质量轻、体积小以及精度高的特点,能满足电力施工要求,可大幅提高作业效率,具有很高的应用及推广价值。

6 总结

基于输电铁塔扭矩扳手要求重量轻、体积小、扭矩控制精度高等要求,提出了基于永磁同步电机和模型预测控制的扭矩扳手研究。得到结论如下:

(1)采用永磁体励磁的永磁同步电机,使得扳手的整体重量和体积可以大大减轻,同时永磁同步电机具有更高的转矩控制精度;

(2)采用模型预测控制,在满足精度控制的前提下,大大提高了扭矩的动态响应;

(3)为了进一步减小扭矩扳手的体积,并提高扳手的转矩密度,结合遗传算法和有限元算法,对永磁同步电机进行了优化设计。

结果比较验证说明,设计电机具有系统转矩控制精度高、体积小、响应好等特点,满足输电铁塔扭矩扳手的要求,具有重要的生产意义和工程实用价值。