钢管混凝土桁梁桥拆解顶推施工过程加固与否的差异性分析

李文浩

(中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

0 引言

钢管混凝土桁梁桥是兴起于20世纪80年代的一种桥式,其主桁采用钢管混凝土结构,具备自重轻、材料省的优势。郑州市彩虹桥为4跨简支曲弦钢管混凝土桁梁桥[1],孔跨组成为 122m+62m+62m+122m,桥面宽度28.8m,是郑州北三环跨越郑州北编组站的重要节点工程。该桥第一跨122m 桁梁桥跨越编组站上发场、机务折返段咽喉区,第四跨122m桁梁桥跨越下到场咽喉区,中间2~62m小跨桁梁桥跨越铁路之间夹心带。

该桥于1995 年6 月建成通车,运营至今已24 年有余,随着郑州经济与交通快速发展,三环线车辆轴重急剧增加,使得桥梁结构发生了不同程度的老化和损伤[2]。根据《郑州市北环跨铁路编组站彩虹桥检测评估报告》(中铁大桥科学研究院有限公司,2020年7月)显示,主桥部分斜腹杆和竖杆与桥面交接处病害较严重,截面削弱较大,部分杆件存在锈蚀穿孔,上弦杆钢管内混凝土存在大面积脱空现象,钢横梁焊缝部分开裂,桥面板开裂现象严重,桥梁技术状况被定为4类[3],即主要构件存在严重缺损,不能正常使用,危及桥梁安全,因此,需对旧桥进行拆除重建。

该桥的拆除,计划采用步履式顶推施工方案将桥梁平移至铁路以外进行拆解,为了确保顶推施工拆解过程的安全,我们对杆件受力情况进行了仿真分析。本文根据仿真分析结果就加固与不加固两种状态下顶推施工过程的差异性进行对比分析。

1 旧桥结构与顶推拆除方案

1.1 旧桥结构

郑州市彩虹桥南北两侧为北三环下穿郑州北编组站地面辅道;道路分幅下穿上发场、机务折返段及下到场,均采用1-18m框架桥,两侧敞开段采用挡墙结构,挡墙间设置有锚杆(见图1)。框架桥边墙厚1.1m,结构全宽20.2m,结构外侧距离北环大桥边沿平面距离3.4m。

图1 彩虹桥跨越郑州北编组站图

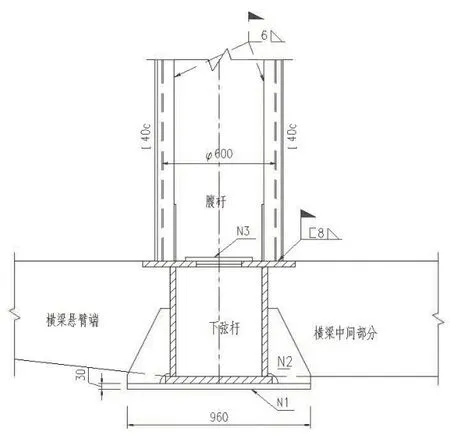

主桥桥面宽:1.5m(人行道)+3.75m(非机动车道)+1.9m(分隔带)+14.5m(机动车道)+1.9m(分隔带)+3.75m(非机动车道)+1.5m(人行道),全宽28.8m。主桥上弦采用钢管混凝土结构,122m跨钢管直径l.4m,壁厚24mm,62m 跨钢管直径0.9m,壁厚16mm,内填充C40混凝土。下弦采用开口钢箱梁,内填充C20 高强砂浆,梁高0.648m,顶宽0.8m,底宽0.56m,内穿钢绞线辅助抗拉[4],在122m 跨还有52根Ф30mm 的对拉钢筋帮助提高下弦杆承载力。吊杆及腹杆采用Ф600mm×8 mm 钢管,起到将桥面系传来的荷载传递给上弦杆的作用。横梁采用开口钢箱截面,截间距5m,横梁梁端截面高0.28m,中间截面高0.61m,底宽0.75m,顶宽0.8m。桥面板先在横梁间平铺5cm厚、29cm宽自立式空心板,后现浇成整体形成0.25~0.285m的整体桥面板。

1.2 顶推拆除方案

该桥在1994年建成,基于当时的技术条件,采用的是整体顶升拖拉法施工,以避免影响桥下铁路正常运营。本桥拆除方案可参考建设方案,采用步履式顶推系统[5],将122m钢桁梁顶推至铁路范围以外进行拆解。

(1)62m钢桁梁横移后拆解。

先拆除62m桁梁桥面系[6]、砼桥面板,同步施工中跨横移、纵移支墩系统、北侧拆解平台、横向滑道梁,采用拖拉法将中间两跨62m桁梁横移至北侧,再在拆除平台上搭设支架进行拆除。

(2)122m钢桁梁先纵移、再横移后拆解。

安装122m 钢桁拱后导梁、千斤顶系统,并完成调试,将东侧122m桁梁桥向西顶推至中间位置,再横移至北侧空地进行拆解;再将西侧122m 桁梁桥向东顶推至中间位置,后横移至北侧进行拆解。钢桁梁顶推施工示意图见图2。

图2 钢桁梁顶推施工示意图

2 顶推拆除过程受力检算与加固措施

为了确保顶推施工拆解过程的安全,我们对杆件受力情况进行仿真分析,并提出加固措施。

2.1 结构受力计算指标

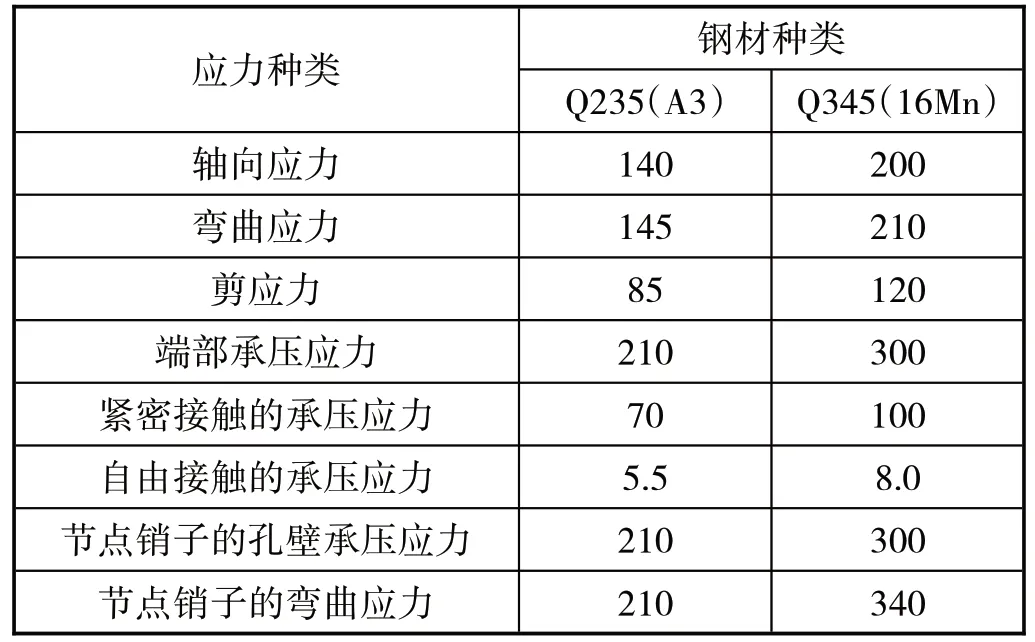

既有结构根据《公路桥梁加固设计规范》(JTG/T J 22-2008),钢材容许应力值按表1采用。旧桥部杆件控制应力根据不同荷载组合可按表2计取容许应力提高系数。

表1 钢材容许应力(单位:MPa)

表2 容许应力提高系数k(单位:MPa)

2.2 拆除过程结构力检算

采用Midas Cvil 2019 建立西侧122m 钢桁梁及纵移导梁模型(见图3)。其中,上弦杆钢管混凝土、下弦杆加固采用施工阶段联合截面模拟;桥面板考虑为荷载而不计其刚度,对于下弦杆内填充的C20 高强砂浆,考虑其与钢结构协同受力。纵移约束采用节点弹性约束,单个纵移支墩竖向支撑弹性系数取2×106kN/m[7]。为真实模拟桥梁运营20年的预应力损失及钢管混凝土的徐变效应,施工前分析该桥建造工况及20年运营工况。

图3 122m跨径不加固状态有限元模型

按照完全不加固状态,进行钢桁梁纵向顶推受力检算。

(1)腹杆受力。既有桥在不加固状态下进行顶推施工,腹杆最大拉应力276.1MPa,最大压应力-307.3MPa,且顶推过程中大量腹杆正应力超出16Mn钢容许应力,考虑该桥使用年限较长,病害较多,顶推过程易出现钢结构屈服或屈曲破坏。

(2)下弦杆受力。既有桥在不加固状态下进行顶推施工,下弦杆最大拉应力47.8MPa,最大压应力-267.9MPa。纵向封推过程中下弦杆压应力水平总体较高,部分工况超出16Mn钢容许应力,顶推风险较高。

2.3 加固措施

结合彩虹桥的病害情况及拆解施工过程中部分杆件可能出现的应力超限状态,提出对关键位置采取加固[8]措施来控制杆件应力。

(1)新增腹杆。既有斜腹杆中节点处增加一根斜腹杆,将上弦杆与既有斜腹杆连接以分担既有腹杆受力,新增斜腹杆与上弦杆、斜腹杆通过节点板连接,所有节点板与新增腹板间均采用对接焊方式连接,新增腹杆为650mm×450mm 带肋箱型截面(现场可根据实际,采用工字型截面的杆件),如图4所示。

图4 122m跨新增腹杆总体布置

(2)腹杆补强。根据纵向顶推工况计算结果及检测报告内容,对顶推过程中应力水平较高或检测壁厚损失率较大的的腹杆进行补强。采用两道[40c槽钢焊接于既有腹杆两侧,横向对称布置。此外,拱脚附近小三角区域采用焊接两道8mm厚钢板进行补强(见图5),钢板需进行加劲肋处理。

图5 腹杆截面加固及三角区加固断面

(3)下弦杆加固。因下弦杆与腹杆连接节点间距为5m,顶推过程中,当步履式千斤顶与下弦杆接触面位于非节点处时,下弦杆局部应力水平较高,必须对其进行加固,以增大其截面惯性矩,考虑施工便利性,在下弦杆底板底部焊接3cm 厚条形钢板[9],并将钢板与下弦杆腹板间通过横肋焊接(见图6),增强腹板面内稳定,同时更好的传递竖向剪力。

图6 122m梁下弦杆加固断面图

3 桁梁桥结构加固前后受力分析

3.1 有限元计算模型

为对比分析彩虹桥顶推过程加固的必要性,采用有限元程序midas civil 建立122m 跨径钢桁梁在加固状态下的空间有限元模型(见图7),并与不加固状态的计算结果进行对比。

图7 122m跨径加固状态有限元模型

加固模型以西侧122m钢桁梁为例,顶推步骤考虑步履式千斤顶接触面长度,按照多点弹性支撑进行简化,因桁梁桥顶推过程临时支点必须在腹杆节点位置,因此选取5m为一个顶推步长,顶推施工步骤共计70余个。

3.2 计算结果分析

3.2.1 下弦杆强度对比分析

加固状态与未加固状态下既有桁梁桥下弦杆应力对比情况如图8、图9所示,未加固状态下,顶推过程下弦杆最大压应力为256MPa,已超16Mn钢容许应力值。杆件加固后顶推过程下弦杆最大拉、压应力均大幅度减小,且均稳定在140MPa以内。

图8 顶推过程下弦杆压应力对比图

图9 顶推过程下弦杆拉应力对比图

3.2.2 腹杆强度对比分析

未加固状态下,顶推过程腹杆最大压应力为270MPa,已超16Mn钢容许应力值。杆件加固后腹杆顶推过程最大压、拉应力均大幅度减小(见图10、图11),且均稳定在180MPa以内,最大组合应力降幅达36%。

图10 顶推过程腹杆压应力对比图

图11 顶推过程腹杆拉应力对比图

3.2.3 导梁前端变形对比分析

从图12和图13可以看出,桁梁桥加固前导梁悬臂端最大竖向位移367.8mm,加固完成后,导梁悬臂端最大竖向位移275.9mm,加固结构刚度显著增强,挠度值降低约25%。

图12 加固前导梁悬臂端位移云图

图13 加固后导梁悬臂端位移云图

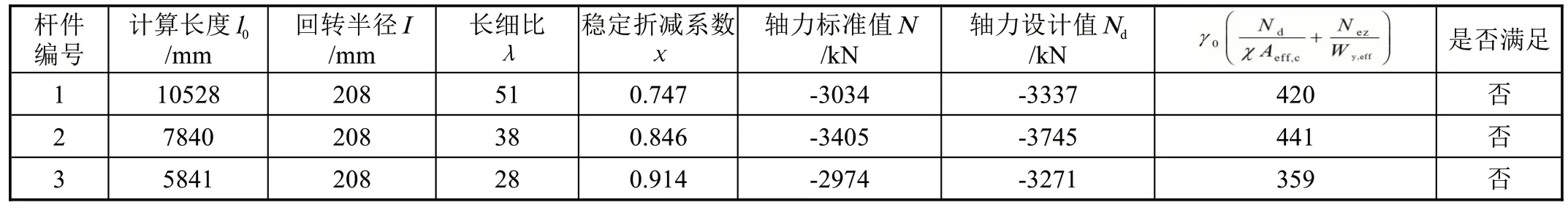

3.2.4 杆件稳定性对比分析

结构加固前后,受长细比或轴向压力控制的杆件应进行稳定分析[10],按照压弯构件进行杆件整体稳定验算。计算结果(见表3和表4)显示:结构加固前,控制杆件整体稳定性不足;加固后,控制杆件整体稳定明显改善,面内及面外[11]稳定安全系数满足规范要求。

表3 加固前控制杆件稳定计算结果

表4 加固后控制杆件稳定计算结果

3.3 综合对比分析结论

分析桁梁桥加固前后顶推过程计算结果,得出以下结论:

(1)未加固状态下,钢桁梁在结构顶推至最大悬臂状态时,腹杆及下弦杆最大压应力已超16Mn的容许应力值,且整个顶推过程中,半数以上腹杆截面压应力大于容许应力,说明不加固状态下顶推过程多数杆件处于高应力状态,考虑既有杆件病害情况严重,判定顶推风险较高。

(2)杆件加固后,导梁前端变形较大的问题得到明显改善,除上弦杆加固前后应力情况变化不大外,腹杆、下弦杆等主要受力构件应力水平均显著降低,且所有杆件强度及稳定均满足规范要求且留有一定的安全储备,说明该加固方案合理。

(3)原结构部分长细比较大的杆件,在顶推过程中存在压杆稳定问题,若不进行加固,杆件面内稳定不满足规范要求,经有效加固后,顶推全过程不会出现杆件失稳。

4 结束语

郑州市彩虹桥在20余年的运营过程中,出现了诸多病害,刚度及强度均不满足运营要求,需拆除重建。本文针对彩虹桥拆除过程中面临的弦杆、腹杆强度不足及面外失稳问题,提出了相应的加固措施,通过对加固前后的结构进行有限元计算,验证了采取新增腹杆及下弦加劲的加固方案是可行的,能解决顶推过程中下弦杆及腹杆应力过大的问题,同时,也能减小顶推最大悬臂状态下导梁的梁端位移,能有效保证桥下编组站的运营安全。实践也证实了加固措施的正确性,该桥拆除过程中出现的各类问题及加固措施可为同类桥梁的拆除提供参考和借鉴。