支渠隧洞开挖与支护施工技术浅析

卢建山

(甘肃省水利水电工程局有限责任公司,甘肃 兰州 730000)

0 引言

支渠是灌溉工程的重要组成部分,支渠施工中可能会遇到一些地质比较复杂的支渠隧洞。在施工过程中需要充分结合地质情况,选择更加合理的开挖以及支护施工技术,从而使支渠隧洞工程得以高效开展。贵德县拉西瓦灌溉工程的17#支渠隧洞处于黄土高原和青藏高原的过渡位置,地质环境比较复杂,岩层地质强度较低,稳定性差,容易坍塌变形。本文结合该工程实际,对支渠隧洞开挖与支护施工技术进行分析。

1 工程概况

贵德县拉西瓦灌溉工程的17#支渠隧洞(桩号0+864.30~1+519.40)管线全长3644.6m,其中隧洞开挖及支护部分长655.1m。隧洞位置山体在遇水的情况下极易软化、崩坏、稳定性变差,黏性土质,V 类(1)围岩。隧洞进出口区域的围岩属于上更新统卵砾石,其强度比较低,胶结性也不好,拱顶容易出现坍塌变形,因此需要超前支护,属于V类(2)型岩层。

2 施工总体方案

针对不同类型岩层段采用不同的开挖及支护方案。对于砂砾石岩层的开挖采用的是LWL80 履带铣挖式装载机(下文简称铣挖机)进行开挖装渣。

在支护方面,对于V 类(1)围岩除采用钢支撑、锚杆、混凝土喷射支护外,还加入钢拱架支护,间距设置为50cm/榀。对于V 类(2)围岩在初期先采用基于超前小导管灌浆的超前支护,然后再采用钢支撑、锚杆、混凝土喷射支护以及间距为80cm/榀的钢拱架支护。

3 支渠隧洞开挖施工

3.1 砂砾石、黏土岩层隧洞采用铣挖机开挖施工

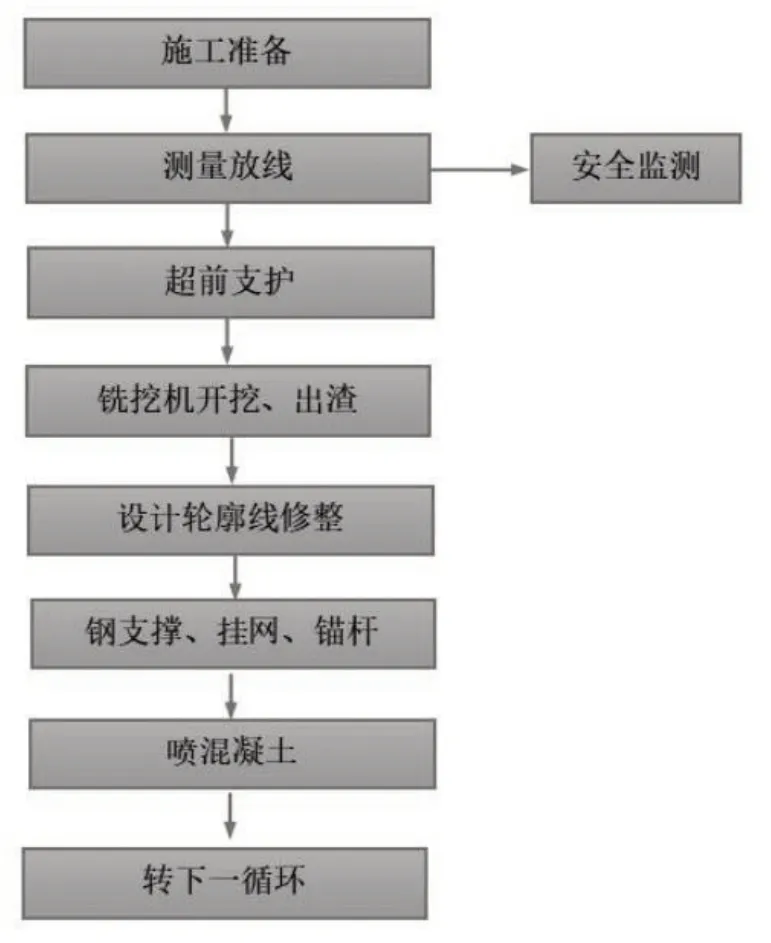

砂砾石、黏土岩层隧洞的开挖施工会用到火工材材料爆破开挖;尽管隧洞的横截面较小,但爆破会对围岩稳定造成扰动,产生较多的开挖外运量。该项目地质主要为黏土岩及砂砾石,总体上满足铣挖的施工条件。由于砂砾石结构松散,故在工程进出口设置了10m的明洞段,为安全进洞打好基础。然后利用铣挖机在明洞和隧洞进出交界处开挖一个小断面,再逐渐扩大,配合钢支撑、挂网、喷混凝土等,短进尺循环作业进入洞身。施工流程如图1所示。

图1 砂砾石岩层的支渠隧洞开挖

(1)施工准备。配置好施工人员,准备好施工所需的设备、水电等。

(2)测量放线。采用全站仪开展本工程的测量放样工作,由专业的测量人员负责。

(3)超前支护。因此类岩层的稳定性差,为保证施工质量及安全性,加入了超前小导管注浆。注浆的小导管为孔距在30cm 的单排孔,孔深为3m,孔径为Ф 40mm,外倾角约3~6°,注浆采用水泥浆[1]。支护的钢拱架为I14型号的工字钢,在顶拱区域的腹板上预先留有孔眼。为了能够保证掌子面的围岩稳定性,以及注浆的压力,避免浆液倒流问题,采用混凝土喷射的方式进行封闭,喷射的厚度不小于10cm,还能够起到止浆墙的效果。

(4)开挖。通过铣挖机先于上台阶掌子面的中心区域横向挖出一深度为90~100cm 的槽,宽度和隧洞初支前导坑相同。之后对槽周边岩体开挖,为保证开挖质量,避免开挖过大,采用逐次分层开挖,每次挖深在20~30cm。槽开挖后形成了一个工作面,之后沿着槽口不断向外扩挖,按照隧洞的设计尺寸,分层分次开挖,避免出现超挖。在开挖施工后,检查开挖尺寸是否合格,如果欠挖,则需要继续通过铣挖机开挖,直到达到设计尺寸后进行人工修边,将开挖形成的虚土、危石清除,并初喷混凝土,将基面和掌子面封闭,安装锚杆。对于中下台阶通过铣挖机直接切槽开挖,方法和上台阶开挖相同。隧洞在开挖过程中可能会遇到地下水较多的情况,这会对隧洞铣挖机开挖造成影响,对于此类问题,在开挖的同时于隧洞中布设排水管、抽水泵,及时将水排出隧洞之外。如果在施工中出现了高压涌水的情况,需要暂停开挖,及时通过混凝土材料将涌水洞封堵,封堵材料包括水泥、聚氨酯或水玻璃,封堵完成等岩体稳定后再继续用铣挖机开挖施工。

(5)轮廓线调整。铣挖机在开挖施工时,对于轮廓线位置要预留出大概10~20cm 厚度,这部分由人工进行开挖、修整[2]。控制间距为20cm 作为一个点,凿岩修整至设计轮廓线。

(6)出渣。该隧洞工程截面面积为7.48m²,属于典型的小断面隧洞,这类隧洞采用常规的出渣装载机会受到空间的限制,故采用铣挖装载机,实现铣挖和出渣装载一体化。铣挖机首先于施工掌子面根据预先设置好的开挖轮廓线完成铣挖作业,并利用三轮车运输出渣,每次循环进尺约为1m。

(7)钢支撑、挂网以及锚杆施工。钢支撑结构均在加工车间进行制作,分别制作拱腿以及圆弧等部分,通过1cm 厚度的钢板螺栓将不同部位连接起来。拱腿部分按照设计尺寸直接下料加工,圆弧部分根据弧度的要求,通过弯拱机进行制作。制作好后,送入施工现场。针对不同类型围岩进行组装,将拱腿、圆弧等钢支撑元件按照场地实际情况进行拼接安装,并通过锚杆锁住,使钢支撑结构处于稳定状态下,形成一个整体。之后把加工完成的钢筋网送入隧洞中按照设计位置逐一挂设【3】。每榀钢拱架都需要通过锚杆进行锁定。锚杆是由直径Φ18 尺寸的HRB400 钢筋制作而成,其长度为1.5m。需要打入岩层大约1.2m 深。外露的部分需要制作成L型,并与钢拱架的翼板进行焊接固定。

(8)混凝土喷射。在喷混凝土之前需要对喷射部位做好检查,将喷射面上的石渣、灰尘、堆积物等清理干净,并通过高压风枪进行吹洗【4】。施工环境要保证通风和照明,喷射时要采用分段分块的形式有序进行,即从下到上,从墙到拱的顺序依次喷射,喷射总厚度不小于10cm。等到喷射的第一层混凝土终凝之后,再开展下一层的喷射。在喷射之前,需设置好喷射厚度的标志,以有效控制喷射厚度。

砂砾石层的开挖按照每天3 个循环进尺来进行,每个循环为8h,每次进尺0.5m,即每日进尺1.5m。

3.2 黏土岩层的开挖施工

(1)施工准备。配置好施工人员,准备好施工所需的设备、水电等。

(2)测量放线。采用全站仪开展测量放样工作,由专业的测量人员负责。

(3)钻孔施工。按照设计位置的中线以及开挖轮廓线分别布孔进行钻孔作业。钻孔完成后进行检查,保证位置偏差不能超过50mm。

(4)装药爆破施工。采用光面爆破,崩落孔通过直径Φ35 的药卷进行连续装药,周边区域的光面爆破孔通过直径Φ20的药卷竹片进行捆扎,并间隔放药。

(5)通风散烟以及除尘。隧洞中启动通风设备,将爆破后产生的烟尘、有害气体排出,等到气体散尽之后,再洒水除尘。

(6)出渣。由于隧洞断面较小,为满足出渣过程中的车辆错车问题,大约在隧洞进出口200m 的位置设置会车道。

(7)钢支撑、挂网以及锚杆施工。钢支撑结构均在加工车间进行制作,分别制作拱腿以及圆弧等部分,通过1cm 厚度的钢板螺栓将不同部位连接起来。拱腿部分按照设计尺寸直接下料加工,圆弧部分根据弧度的要求,通过弯拱机进行制作[5]。制作好后,送入施工现场。针对不同类型围岩进行组装,将拱腿、圆弧等钢支撑元件按照场地实际情况进行拼接安装,并通过锚杆锁住,使钢支撑结构处于稳定状态,形成一个整体。

(8)混凝土喷射。喷射之前的准备工作同3.1 节。喷射时要采用分段分块的形式有序进行,即从下到上,从墙到拱的顺序依次喷射,喷射总厚度不低于10cm。

黏土石层的开挖按照每天2 个循环进尺来进行,每循环一次为12h,每次进尺2m,即每日进尺4m。

4 支渠隧洞的支护施工

4.1 总体支护施工

(1)V类(1)围岩支护。对于V类(1)围岩采用钢支撑、锚杆、混凝土喷射支护外,还加入钢拱架支护,间距设置为50cm/榀。锚杆是由直径Φ18 尺寸的HRB400钢筋制作而成,其长度为1.5m。需要打入岩层大约1.2m 深。外露的部分需要制作成L 型,和钢拱架的翼板焊接固定。拱架之间通过直径Φ22的钢筋连接,每2个钢筋的间距为40cm。网片采用Φ8 直径I 级钢筋支撑,网格设置为20cm×20cm。喷射C20 规格的混凝土厚度约10cm。

(2)V类(2)围岩支护。对于V类(2)围岩在初期先采用基于超前小导管灌浆的超前支护,之后通过钢支撑、锚杆、混凝土喷射支护以及钢拱架支护,间距设置为80cm/榀。注浆的小导管为孔距在30cm 的单排孔,孔深为3m,孔径为Φ40mm,外倾角约3~6°,注浆采用水泥浆。支护的钢拱架为I14型号的工字钢,在顶拱区域的腹板上预先留有孔眼。为了保证掌子面的围岩稳定性以及注浆的压力,避免浆液导流的问题,采用混凝土喷射的方式进行封闭,喷射的厚度在10cm 左右,锚杆是由直径Φ18 尺寸的HRB400 钢筋制作而成,其长度为1.5m。需要打入岩层大约1.2m 深。外露的部分需要制作成L 型,并与钢拱架的翼板进行焊接固定。拱架之间通过直径Φ22 的钢筋连接,每2根钢筋的间距为40cm。网片采用Φ8 直径I 级钢筋支撑,网格设置为20cm×20cm。喷射C20规格的混凝土厚度约10cm。

(3)加固初支。隧洞加强段初支采用的是钢支撑、锚杆以及混凝土喷射的支护形式,开挖之前需要进行超前小导管支护,增加强度,注浆的小导管为孔距30cm 的单排孔,孔深为3m,孔径为Φ40mm,外倾角约3~6°,注浆采用水泥浆。支护的钢拱架为I14型号的工字钢,在顶拱区域的腹板上预先留有孔眼。为了能够保证掌子面的围岩稳定性,以及注浆的压力,避免浆液导流的问题,采用混凝土喷射方式进行封闭,喷射的厚度不小于10cm,锚杆是由直径Φ18 尺寸的HRB400 钢筋制作而成,其长度为1.5m。需要打入岩层大约1.2m深。外露部分需要制作成L 型,与钢拱架的翼板进行焊接固定。

4.2 基于钢拱架、钢筋网、喷混凝土的隧洞支护施工

基于钢拱架、钢筋网、喷混凝土的隧洞支护施工流程见图2。以钢拱架支护施工作为重点,对该支渠隧洞的钢拱架施工进行论述。

图2 钢拱架、钢筋网、喷混凝土的隧洞支护施工

(1)钢拱架制作。钢拱架按照设计尺寸在加工车间进行下料,加工完成后做好编号标记,并通过汽车将钢拱架运送到施工现场,分节分段安装,利用钢板螺栓进行连接固定。

(2)清理现场。先进行现场清理及测量放线,将松动的岩石、石渣清运干净,并做10cm 以内的欠挖处理。现场检查合格后可进行后续的架设施工。

(3)钢架架设。搭设简易工作平台,按照本段岩层的情况设置间距,找准定位[7]之后先安装钢架。对于底脚存在超欠挖的问题,需要加入垫块垫石以保证钢架的稳定。此外,还需要利用连接钢筋把新安装的部分与上一榀焊接连接,并通过锚杆固定、焊牢。对于每榀钢架至少安装3 点的锚杆固定底脚,每点要有2 根,形成一个稳固的整体。

(4)挂网与喷混凝土。钢筋网采用的是240MPa 屈服强度光面钢筋制作而成,首先是初凝,喷射3~5cm厚度的混凝土,将钢筋紧贴着岩面在钢架的外沿挂上去,再进行混凝土复喷。喷射混凝土要按照分段、分片的方式有序进行,一般为由下到上。在初喷的混凝土终凝之后才能复喷。如果因故中途搁置,初凝超过1h才进行复喷,则需要先通过高压水枪冲洗初喷面,再进行混凝土的喷射。混凝土喷射距离在0.6~1.2m 之内,以螺旋的形式进行喷射。喷射后检查厚度,如果没有达到要求,需要追加喷射,直到达到设计厚度位置。复喷2h之后,进行为期2周的养护。

5 结束语

在支渠隧洞工程施工中,需要充分考虑当地的地质环境,对于强度、稳定性等都比较差的砂砾石岩层,可采用铣挖机开挖小断面,且开挖前布设注浆超前小导管,增强围岩强度。并利用钢支撑、挂网、混凝土喷射等方式形成稳定的支护结构,对于提高施工质量及安全性具有理想的施工效果。