轨道交通高架桥独柱墩足尺模型偏载试验及破坏形态判定方法*

郭建强 陈 浩 刘 钊 王 序 陈轶鹏

(1.南京地铁建设有限责任公司,210008,南京;2.东南大学土木工程学院,211189,南京;3.北京城建设计发展集团股份有限公司,100037,北京∥第一作者,正高级工程师)

在城市轨道交通高架桥中,为减少占地面积、增大桥下净空,下部结构常采用悬臂盖梁及独柱墩的构造形式。由于独柱墩的偏载效应明显,因此必须考虑运营及施工控制工况,按照偏心受压构件进行设计计算。在施工方法上,采用现浇的独柱墩与预制盖梁最为常见。然而,近年来随着绿色建造技术的发展,为减少施工过程的交通干扰、加快施工进度,越来越多的工程项目要求采用预制拼装技术完成下部结构的建造。然而,当独柱墩和预制盖梁采用预制拼装方法连接时,其拼装接缝相对于整体现浇连接,存在界面不连续问题[1]。同时在城市轨道交通高架桥中,上部结构活载所占比例较大,单线行驶时的偏载效应明显,因此在偏心荷载下的结构行为有待研究论证。

从文献检索来看,目前对独柱墩-盖梁体系的研究大多集中于现浇体系结构的构造设计[2]。虽然我国已有多个预制盖梁案例,如上海S3公路、无锡凤翔路、长沙湘辅路等,但其多为公路城市桥梁中的双柱墩或三柱墩[3],与城市轨道交通中常见的独柱墩体系受力有着很大的区别。本文依托南京至句容的宁句城际轨道交通(以下简称“宁句城际”)高架桥,开展预制盖梁与独柱墩的足尺模型试验,研究在偏载工况下拼装接缝面的连接构造及其力学行为。

1 试验设计

1.1 研究背景

宁句城际为南京到句容的双线轨道交通,全线长43.6 km,设计速度为120 km/h,采用地铁B型车,列车编组为6辆。在其中的宝华山站—黄梅站区间范围内,高架桥桥墩的下部结构采用宝石型预制盖梁-现浇墩柱形式,上部结构为先张预应力分离式小U梁。预制盖梁横桥向宽为9.7 m,总高为1.7 m,采用C50级混凝土。墩柱和预制盖梁接缝面之间的连接构造,包含了等截面圆柱墩周边的36根普通钢筋和8根竖向预应力精轧螺纹筋,直径均为32 mm,同时设置了强度不低于60 MPa的20 mm厚坐浆层。墩柱周边的连接钢筋采用灌浆波纹管与盖梁相连接,波纹管直径为80 mm,高强灌浆料强度不低于100 MPa。

1.2 试件设计

足尺试验模型包括预制盖梁和一个圆形墩柱两部分,在宁句城际TA-02标预制厂内制作并加载。盖梁构造除预留加载用波纹管孔道外,与原设计图一致。考虑到试验主要目的是研究拼装界面的连接性能,因此,试件墩高仅取2.0 m,截面配筋方式与原设计图一致;箍筋采用直径为14 mm的HRB400级钢筋,间距为100 mm。在预制盖梁顶面的南北两侧,设置4台千斤顶进行竖向加载,模拟桥跨结构传递到盖梁上的荷载作用,如图1所示。为方便施加竖向荷载,在墩底设计了预应力混凝土自平衡反力梁。

图1 独柱墩及预制盖梁的足尺模型及加载布置Fig.1 Loading setup of pier model of full-scale hammerhead with precast pier cap beam

1.3 测点布置

试验加载过程中,进行了混凝土应变、连接钢筋应变和盖梁位移的测量,测点布置如图2所示。其中:C为混凝土应变计(编号中S和N分别表示南侧和北侧,U和D分别表示接缝面的上部和下部),布置在接缝面的上下两侧,共8个;R为高阻值钢筋应变片,布置在接缝面的连接钢筋上,共3个;V为位移计,布置在盖梁下方,距离墩柱外边缘各90 cm,共6个。

1.4 加载工况

试验加载工况的制订以实际恒载和偏心活载组合为基础。上部结构恒载包括U梁质量、二期恒载及接触网质量。依据GB/T 51234—2017《城市轨道交通桥梁设计规范》,在活载计算中,将远期最不利情况即最大编组的列车布置在桥跨上,获得盖梁上单个支座的最不利活载支反力为1 216 kN。上部结构荷载计算值如表1所示。

表1 上部结构荷载计算结果表Tab.1 Calculation results of superstructure load

图2 测点布置示意图Fig.2 Diagram of measuring points layout

为实现预制盖梁及墩柱的试验加载,在盖梁的南侧布置2台600 t的液压千斤顶,以F1表示其加载量值;在盖梁的北侧布置2台300 t的液压千斤顶,以F2表示其加载量值。加载作用点在两侧U梁支座的中心线位置,加载现场图如图3所示,千斤顶加载量值以串接的精密传感器读数控制。

图3 足尺模型的加载试验现场Fig.3 Site of full-scale model loading test

主要试验加载工况有8个(见表2)。工况1(LC 1)对应单片U梁架设状态,通过盖梁顶面南侧的一台千斤顶加载模拟,为盖梁与墩柱接缝面在施工阶段的最不利偏载工况,此时接缝面的轴力小、弯矩大,因而将其作为起始控制工况;工况2(LC 2)是两跨U梁架设在盖梁上的工况;工况3(LC 3)是两跨U梁荷载与单线列车活载组合工况;工况4—工况8(LC 4—LC 8)是恒载与k倍活载的组合工况,以研究在活载单侧倍增情况下,盖梁与墩柱接缝面从消压、开裂至破坏各阶段的力学行为。液压千斤顶加载按照500 kN步进递增,每级持荷约10 min。

表2 试验加载工况Tab.2 Test loading conditions

2 试验测试结果

由于墩顶悬臂盖梁的截面尺寸大,且配置了较多横向预应力,在试验加载各工况中几乎没有出现裂缝,所以墩柱及其与预制盖梁的接缝面是试验观察的主要对象。

2.1 LC 1—LC 3工况下测试结果

在LC 1工况下,通过盖梁顶面南侧的一台千斤顶进行加载。在前3个加载步中,接缝面处均未观察到裂缝出现;当加载到1 714 kN,即相对于首片U梁架设荷载时,对应受拉侧接缝面出现细微裂缝,宽度约为0.01 mm。

在LC 2工况下,此时F1和F2均加载到2 940 kN,致使裂缝闭合。在LC 3工况下,没有观察到裂缝。虽然在LC 2与LC 3工况时盖梁上的总荷载有所增加,但没有出现裂缝,这显然与轴力增加、弯矩减少有关。

2.2 LC 4—LC 8工况下测试结果

当加载到LC 4工况时,在接缝面观察到宽约为0.04 mm的微裂缝。当加载到LC 5工况时,受拉侧墩柱中部(距离墩底约1 m处)首次出现一道横向裂缝,最大宽度为0.10 mm,这是由于墩柱上、下接缝面分别受到盖梁与承台的界面接触约束,且接缝面有高强灌浆波纹管穿过,所以墩身受拉侧成为抗裂薄弱环节。当加载到LC 6工况时,墩身中部出现多条横向裂缝,宽度为0.23 mm,同时墩底开始出现横向裂缝,宽度约为0.10 mm。当加载到LC 7工况时,原先的裂缝扩展至墩柱对称轴位置,裂缝最大宽度达到0.38 mm。

当加载到LC 8工况时,墩身受拉侧出现了15道横向裂缝,都贯穿过墩柱轴线位置,裂缝最大宽度达到了0.50 mm,出现在墩身中部;墩底也同样开裂,裂缝宽度达到了0.30 mm;受压侧出现轻微压溃。此时,墩身处于塑性状态,从安全角度考虑,不适宜继续加载。

2.3 荷载曲线分析

接缝面附近混凝土及钢筋应变测点的荷载-应变曲线如图4所示,混凝土和钢筋应变以受拉为正、受压为负。从图4 a)中可以看出,盖梁内部测点的应力远低于墩柱内测点的应力水平,墩柱受拉侧在LC 6工况时首先进入塑性,而受压侧的塑性特征到极限荷载都不明显。钢筋在全加载过程中基本处于弹性,LC 8工况时的最大应变为1 837 με,但还未达到屈服强度。

图4 接缝面附近混凝土及钢筋应变测点的荷载-应变曲线

盖梁下缘位移计南北测点的荷载-位移曲线如图5所示,位移以下挠为正、上抬为负。从图5中可以看出,盖梁南侧下挠与北侧上抬的位移量相近,但北侧曲线拐点明显,这是由于墩柱受拉开裂、刚度下降所致。

图5 盖梁下缘位移计南北测点的荷载-位移曲线

3 独柱墩在偏载下的结构行为分析

3.1 给定偏心距下墩柱截面的M-N(弯距-轴力)组合路径

本次试验是在给定偏心距下,使独柱墩经历了消压、开裂到破坏的全过程。试验加载工况如表2所示。南侧加载点的集中力F1=0.5FDL(FDL为恒载产生的墩柱截面轴力),北侧加载点的集中力F2=0.5FDL+kFLL(FLL为单线活载引起的墩柱截面轴力)。 实际独柱墩截面的内力状态取决于轴力和弯矩的组合作用。在各加载工况下,墩柱轴力为:

N=F1+F2=FDL+kFLL

(1)

考虑到恒载的对称性,墩柱截面弯矩主要由南北侧集中力偏载引起,即:

M=(F1-F2)e=kFLLe

(2)

式中:

e——活载合力作用线相对于墩柱轴线的偏心距。

由式(1)和式(2)可得给定偏心距下墩柱截面的M-N加载组合路径,即:

(3)

3.2 墩柱截面正常使用状态的M-N控制方程

在正常使用极限状态下,墩柱在压弯组合受力时,要求受拉侧和受压侧的应力不超过混凝土拉、压强度设计值。考虑到盖梁自重和墩柱中可能配置的竖向预应力,为保证墩柱截面的受拉侧不开裂且受压侧混凝土不超出抗压强度设计值,其受力需满足下式:

(4)

(5)

式中:

Ae——考虑钢筋面积换算后的墩柱截面积;

We——截面抗弯模量;

FPT——预应力筋的有效竖向力;

G——盖梁重力;

γ——构件受拉区混凝土塑性影响系数;

fcd——混凝土轴心抗压强度设计值;

ftd——混凝土轴心抗拉强度设计值。

3.3 墩柱截面承载能力极限状态的M-N控制方程

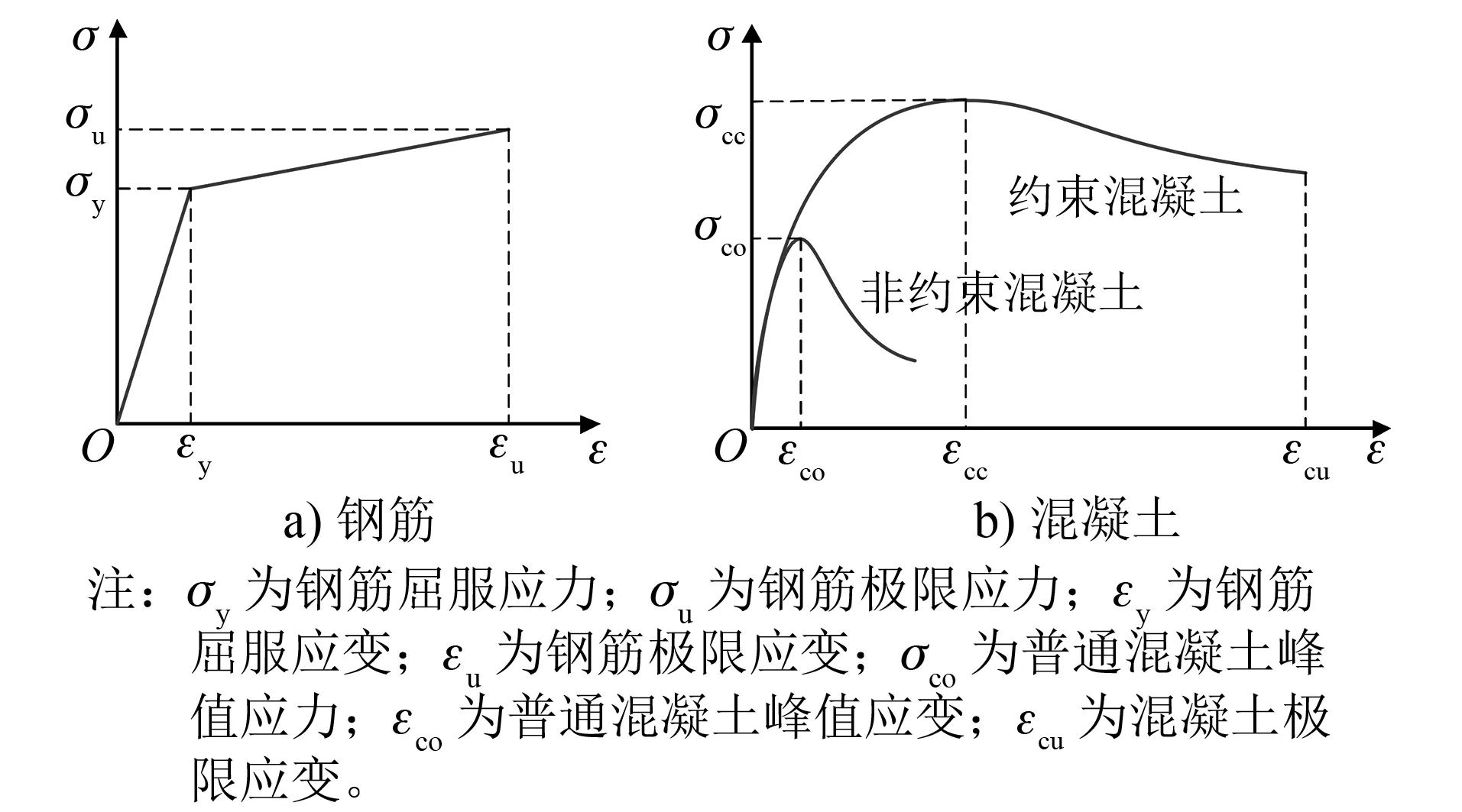

在承载能力极限状态下,墩柱的压弯组合应在破坏包络范围内。分析墩柱截面在偏心荷载下的压弯极限承载力时,需考虑材料的非线性本构[4]。在此,首先建立墩柱截面的纤维元模型,采用Mander约束混凝土本构[5],建立应力-应变(σc-ε)关系:

(6)

式中:

σcc——约束混凝土的峰值应力,即抗压强度;

ε——混凝土应变;

εcc——约束混凝土峰值应力对应的应变;

r——等效弹模换算比。

式(6)中各参数的具体计算方法可参考文献[5]。钢筋采用双折线强化模型,两者的应力-应变曲线如图6所示。

图6 材料本构关系图Fig.6 Constitutive law of materials

圆形截面墩柱在轴力N和弯矩M作用下的截面混凝土应力和钢筋应力,可利用条带法建立平衡方程,即:

(7)

(8)

式中:

x——中性轴距受压侧边缘距离;

y——计算点距受压侧边缘距离;

R——混凝土墩柱截面半径;

σsi——第i根钢筋的应力;

Asi——第i根钢筋的面积;

yi——第i根钢筋距中性轴的距离;

n——钢筋根数。

基本算法为:给定截面一个初始轴力Ni,改变中性轴距受压侧边缘距离x,利用迭代直到式(7)数值等于Ni,此时输出式(8)数值,即为一个荷载下的M-N坐标;随后给墩柱轴力一个增量Ni+ΔN,并继续重复上述步骤,直至达到截面极限承载力Nu。

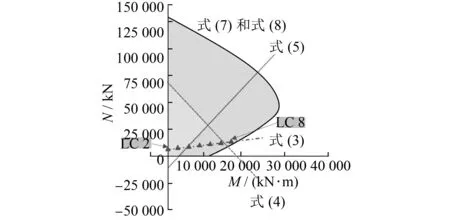

4 考虑压弯加载路径的墩柱截面极限状态判定方法

当固定偏心距进行加载时,会形成轴压与弯矩的线性关系加载路径,这时墩柱截面的破坏状态判定方法为:

1) 根据式(4)和式(5),绘制正常使用极限状态下M-N组合值的容许范围;

2) 根据式(7)和式(8),绘制承载能力极限状态下M-N包络线;

3) 根据式(3),画出压弯加载路径;

4) 沿着加载路径,可以判定墩柱截面依次达到的极限状态条件。

将式(4)和式(5)、式(7)和式(8)的关系曲线统一绘制于图7中。沿着式(3)所表达的LC 2—LC 8工况的加载路径可以发现:在LC 4工况下,截面达到开裂条件;在LC 7工况下,墩柱受压侧达到混凝土抗压强度设计值;在LC 8工况下,墩柱受拉侧出现多道裂缝,受压侧出现了局部轻微压溃。由此可见,采用本文所提方法可以较清晰地判定沿某种加载路径进行加载时墩柱截面依次达到的应力状态和破坏状态。

图7 压弯加载路径下墩柱截面的破坏状态判定

5 结语

为促进桥梁工业化及绿色建造技术的发展,宁句城际项目中的部分高架桥采用了预制盖梁与独柱墩的拼装技术。为研究拼装接缝面及墩柱在偏载受力时的力学性能,开展了足尺模型试验研究,主要研究结论如下:

1) 在独柱墩与预制盖梁之间同时采用灌浆波纹管和竖向预应力连接,可以增强拼接缝在偏载下的抗裂性能。足尺模型试验表明,在偏载运营工况下,接缝面仍有预压应力储备和良好的抗裂性。

2) 试验研究表明,墩柱在偏心受压破坏时,裂缝最宽位置将出现在墩身中部,这与盖梁及承台与墩身的连接界面约束性有关。同时,盖梁表面在加载过程中基本完好,未出现明显损伤现象。

3) 针对墩柱的偏载受力工况,提出了考虑压弯加载路径的墩柱截面极限状态判定方法。该方法概念清晰,有助于判定墩柱截面依次达到的应力状态和破坏状态,控制墩柱的偏载结构行为。