慢走丝线切割大导程蜗杆刀具实例

马培花,贺武成,胡明勋

中国长江动力集团有限公司 湖北武汉 430205

1 序言

FIKUS线切割是FIKUS公司开发的线切割自动编程CAD/CAM软件,该软件采用目前最普遍的Windows 操作系统作为基础平台,采用所见即所得的绘图方式进行编程;具有完善的绘图设计、加工代码生成等功能,集图样设计和代码编制于一体;支持OpenGL图形驱动,提供动态三维仿真。该软件支持2~6轴线切割加工,针对AgieCharmilles等各型号机床开发了切削条件数据库和特殊工艺;采用“加工精灵+工艺模板”这一全新的加工方式,能实现高效、安全的智能编程。以下通过一个蜗杆车刀具加工实例,介绍该软件及机床操作的基本方法及注意事项。

2 大导程蜗杆车削特征分析

本实例中所描述刀具为车削一种节圆直径80mm、轴面模数m=10的大导程单头蜗杆车削刀具(蜗杆导程=πm=3.14×10=31.4mm),在回转半径300mm的车床上加工。该蜗杆车刀根据加工零件特征及要求主要有以下特性:加工蜗杆的导程大,机床主轴转速太高时,换算的进给速度非常大(机床主轴转速为200r/min时,进给速度=导程×主轴转速=31.4×200=6280mm/min,目前一般车床的进给速度不超过5000mm/min),会超过机床允许的最高进给速度,即过冲。为防止蜗杆车削时过冲,机床的转速不能太高,此时对应的切削速度也相应较低(主轴转速为200r/min,蜗杆大外圆直径=节圆直径+2=80+20=100mm,外圆切削速度=主轴转速×π×蜗杆大外圆直径=200×3.14×100/1000=62.8m/min)。切削时易产生积屑瘤,在切入蜗杆齿廓螺旋面时,对刀具有较强冲击,刀具韧性不足时易发生切削刃崩裂。另外,该型蜗杆直径为100mm,节圆直径80mm,导程大,其分度圆螺旋升角λ较大,刀具为匹配加工工况,避免干涉,需要有比蜗杆螺旋升角大的后角,这也会导致刀具强度降低。在最后成形切削时,因切削面积较大,所需切削力很大,易发生振动,导致产品表面质量差及刀具损坏。

3 刀具置备方案分析

车削蜗杆类似于车削梯形螺纹,刀尖角按蜗杆齿形角20°×2进行选择。一般可转位螺纹车刀刀片材质为硬质合金,宜采用较高的切削速度,如果切削速度比较低,会产生积屑瘤,影响刀具寿命和加工质量,因此从生产安全、产品质量、生产成本等方面考虑都不适合选用可转位硬质合金螺纹车刀。如果用传统焊接刀磨制,要准备刀坯、刀片,进行焊接、热处理等加工,准备周期长,韧性不好,易崩刃,且这种车削大导程的车刀,为避免后刀面与螺纹侧面干涉,还需要有较大的后角,如果操作人员自己磨制,磨制角度不好保证,磨得太大刀具强度会降低,太小车削时后刀面会和蜗杆齿廓螺旋面发生干涉。本实例中,选用白钢条,按计算出的蜗杆分度圆螺旋升角设定一定安全余量,确定刀具后角,在慢走丝切割机上切出刀具主切削刃部,刀具后角一起切出。因慢走丝机加工表面质量好,使用时操作人员只需稍做修磨即可用于生产,所以是短周期制备刀具的解决方案。

4 确定蜗杆车刀后角

蜗杆车刀后角按被加工蜗杆的节圆螺旋升角进行确定,螺旋升角指的是螺纹展开的圆周线与螺纹线的夹角。螺旋升角在螺纹外径、中径、内径(底径)上是不一样的,一般螺旋升角是指螺纹中径上展开得到的圆周线与螺纹的夹角,螺旋升角=arctan[导程/(中径×π)]。蜗杆节圆螺旋升角可参照螺纹螺旋升角计算,本例中蜗杆导程为πm,其中m为蜗杆的轴面模数,设计取值为10,节圆直径为80mm,计算该蜗杆螺旋升角=arctan[π×10÷(80×π)]=7.125(°),考虑到刀具后面与螺纹表面要有一定的间隙,为防止车削时两个面摩擦,将螺纹车刀后角设定为10°。这样既可避免加工刀具和工件干涉,又能保证刀具的强度,使精加工时切削平稳、刀具不振动[1-3]。

5 慢走丝切割白钢刀材质蜗杆车刀的程序处理

5.1 加工程序编制准备

首先需要绘制加工编程用图样,可直接用FIKUS线切割软件绘制。该软件与工程机械辅助绘图软件CAD有良好的兼容性,可把CAD程序绘制的图保存为扩展名“.DXF”文件导入FIKUS软件直接编程,对于熟练掌握CAD软件、对FIKUS线切割软件不熟悉的工程技术人员来说非常便利。

5.2 编制程序

1)在桌面上双击名称为“Fikus Visualcam 17”的图标,进入FIKUS线切割软件的CAD界面。

2)准备加工图样有两种方法:一种是CAD创建的“.DXF”文件直接导入,单击菜单“文件”选项,在导入中选择导入“.DXF”文件;另一种是用FIKUS软件直接绘制。

3)进入CAM加工界面可以点击“CAM”下拉菜单中的“线切割Shift+Ctrl+W”,或直接按工具栏里的按钮,FIKUS软件进入零件切割界面。

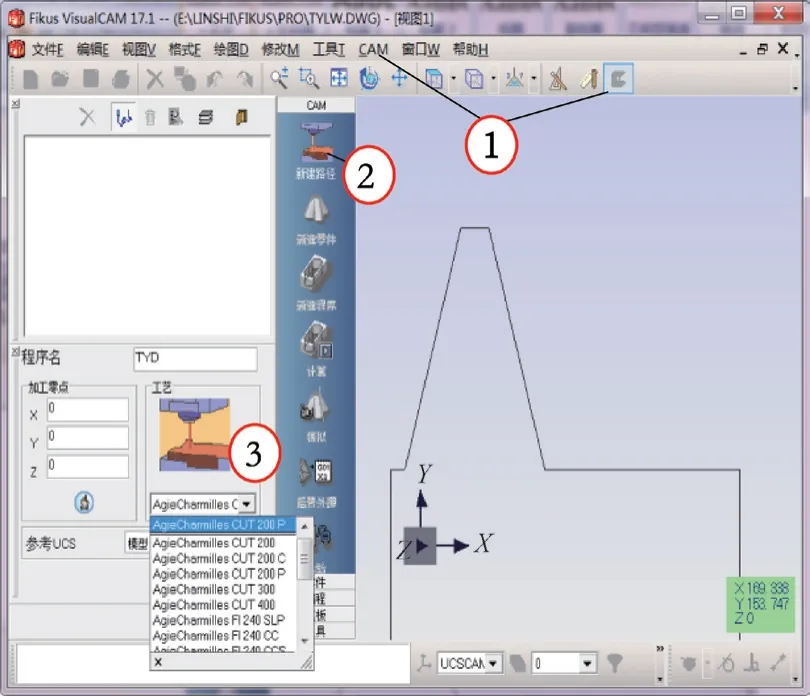

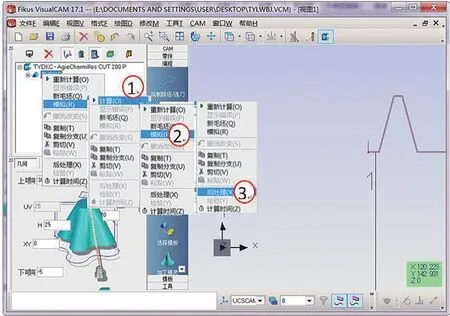

4)单击“CAM”栏下的“新建路径”图标,再点击对勾按钮,会出现选择机床下拉菜单界面,在下拉菜单中选择机床型号“CUT 200P”,然后点对勾按钮确认选择机床类型,如图1所示。输入程序名:本实例根据加工过程,把程序分为粗加工程序和精加工,粗加工程序命名TYDKC,精加工程序命名TYDJ,在CAM栏点新建零件后,分别修改程序名,粗加工程序名改为TYDKC的结果如图2所示。

图1 零件线切割界面

图2 粗加工程序名修改

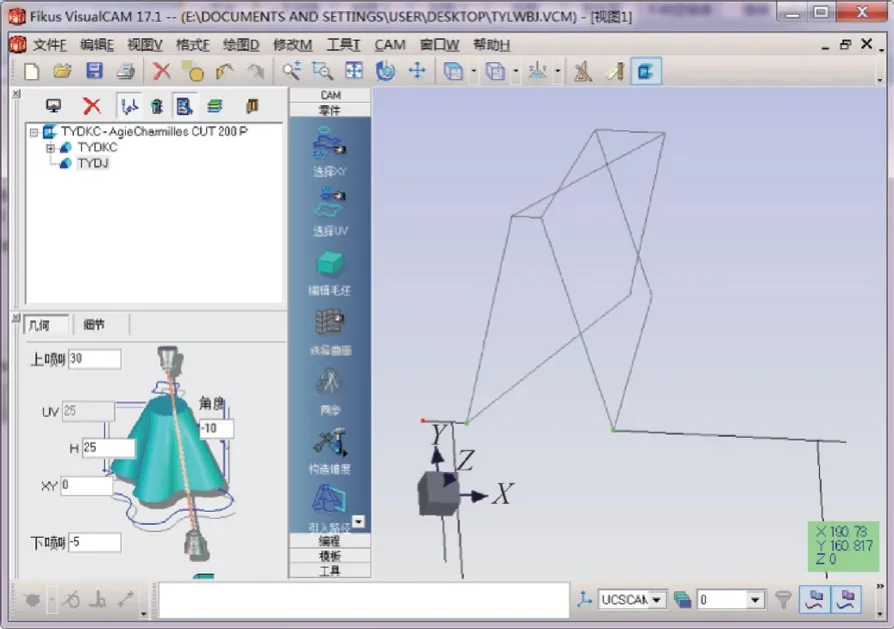

5)单击“CAM”栏下的“新建零件”图标,在弹出的新建零件参数对话框中按梯牙刀刀坯尺寸输入相关参数,工件厚度H25,角度0。

6)单击“零件”栏下的“选择XY”图标,选取蜗杆刀前端切削部分轮廓线,回车确认,选中刀具切削部分轮廓线,选中后的轮廓线显示为设定颜色。

7)单击“零件”栏下的“引入路径”图标,选择第一项“点—点”方式,同时勾选“垂直于XY轮廓”项,设置引入路径长度为3,分别点击刀具零件图前端轮廓线,引入路径线将在零件切割轮廓起始端以3mm虚线示意显示。

8)单击“编程”栏下的“快速向导”图标,依次完成以下步骤的设置。①在弹出的“快速向导”首页对话框中按切割铜丝直径输入相关参数,丝直径=0.25mm,此值根据选用铜丝直径输入,粗加工时设置切割次数=1次,一刀粗切成形,线切割代码设置为AAA,根据个人习惯或相关程序文件要求设置。②单击按钮,根据CUT200P机床工艺参数表在弹出的“快速向导”第二页(快速向导界面的步骤2)对话框中输入切割的补偿值为0.13(粗切割后留0.13mm单边余量),可根据加工需要设置。③单击按钮,在弹出的“快速向导”第三页对话框中输入:残料长度=0.3mm,可根据实际需要设置合适的余量,刀具轮廓处为外凸形式,选择切割方式为凸模,在切割内轮廓时选择凹模,系统以此确定留余量的方向和位置。④参数设置完成后,右键单击按钮后的快捷菜单中选择“计算”项并点击,在弹出的“快速向导”第四页对话框中选择“停止”的方式,单击对勾图标确认。⑤参数设置完成后,右键单击按钮后的快捷菜单中点击“计算”“模拟”“后处理”选项并点击,单击对勾图标确认,设置过程如图3所示,模拟结果如图4所示。

图3 程序处理设置过程

图4 模拟结果

5.3 加工程序轨迹计算及后处理

1)精加工蜗杆刀后角锥度设置(见图5)。鼠标右击程序管理器中的TYDKC几何体,在弹出菜单中选择“计算”,进行轨迹计算。鼠标右击程序管理器中的TYDKC几何体,在弹出菜单中选取“后处理”,在弹出的“后处理”对话框中输入CNC 程序号TYDKC,选择后处理器CUT X00-MILLENNIUM-。此处后处理器因版本不同会有所不同,具体视所用设备而定。

图5 精加工蜗杆刀后角锥度设置

2)设置好后,单击“后处理”进行处理,生成机床切割用程序,粗加工蜗杆刀具程序如下。

3)精修蜗杆刀具设置切2修1共3刀,在快速向导的相应页面中设置,精加工程序编制过程类似粗加工,不详述。在机床上生产与加工程序匹配的丝表文件和工艺文件时文件名要与程序设置一致,主要区别在于新建零件时的零件锥度设置(见图5),精加工模拟效果如图6所示。精加工蜗杆刀具程序如下。

图6 精加工蜗杆刀模拟效果

5.4 加工程序的传输

加工时用U盘把程序拷贝到机床上,由机床附带软件在机床操作系统内生成与加工程序匹配的工艺文件及丝表文件,开机寻边对刀,调用程序即可完成加工。

6 操作注意事项

1)该机床在加工锥度零件时,把锥度<3°的加工均视为通用零件加工。由于需加工的刀具后角要求为10°,因此在加工刀具之前,需用校丝器把锥度设置为10°,校丝后再加工。

2)精加工时,第一刀切削时会从工件上切下薄厚不均的一层金属皮,在铜丝将要切出工件时,要特别注意,此处极易夹丝断丝。在第一刀切出前编程时设置“暂停”,程序运行到暂停处时,因暂停余量设置很小,约0.3mm左右,此时切下的残料基本脱离了刀体,如果脱离,小心取出残料,之后继续运行程序完成加工;如果残料未脱离,也可人为轻轻折下,防止夹丝断丝。

3)在粗加工时,因为切削量比较大,这时需要调整切割的放电脉冲,设置为较小值。

此外,由于刀具在粗、精加工过程中,工件装夹位置不变,粗、精加工的编程基准相同,所以在粗加工之前寻边对刀后,精加工时可直接调用精加工程序,不需另外对刀,这样既可保证精度,又可提高效率。

7 结束语

该慢走丝设备精度高,在运用一定的加工技巧后,可进一步提高加工效率,按此方案制备的蜗杆刀具,操作人员在使用时只需微修磨刀具后角、前角,即可用于生产,是比较高效经济的工艺方法。此文以这种蜗杆刀具用慢走丝切割加工过程的实例,对FIKUS软件、Agie Charmilles慢走丝机床操作和应用做了简要介绍,希望对同行有一定的借鉴作用。