硅铝合金缸盖深孔钻削技术

罗恒,赵为鑫,金宗毅,韩旭,闫兆彬,李明颖

1.大连工业大学机械工程与自动化学院 辽宁大连 116034

2.北京大豪科技股份有限公司 北京 100000

1 序言

硅铝合金(A356-T6)广泛应用于汽车、航空航天等领域,其中应用于发动机缸体、缸盖等铸件领域最为广泛。深孔加工是制造发动机缸盖的重要工序,加工孔的深度大,排屑不畅,且实际生产中要求加工效率高,因此深孔的高质高效加工一直是行业的加工难题。本文从实际生产需求出发,通过改变切削用量、优化切削参数,达到改进工艺的效果。

硅铝合金属于难加工材料,影响其加工性能的主要因素有弹性变形大、加工时易断屑及排屑困难。由于硅铝合金凝固收缩,同时在熔融状态下很容易溶入氢,导致铸造铝合金有一定缺陷,比如孔隙、氧化物、孔洞和非金属夹杂物等[1],所以会出现应力集中。

当加工孔的深度和直径之比L/D>5时称为深孔,深度和直径之比L/D>10时称为超长深孔[2]。本次钻削研究的是长径比>50的超深孔,超深孔加工过程中可能会出现排屑不畅,从而导致崩刃,甚至会造成刀头折断。

在半封闭式的细长孔钻削加工中,因为切削产生的温度较高,卷屑回弹大,易粘结,不易排出,造成钻头磨损严重,甚至会断刀,所以硅铝合金超深孔钻削加工成为很多企业亟需解决的难题。

2 双刃枪钻分析及断屑槽数学模型建立

本文研究采用双沟枪钻对硅铝合金缸盖进行深孔钻削试验。枪钻加工是深孔加工中常用的方法,枪钻由钻尖、钻杆和刀柄三部分组成[3],主要的几何参数有峰角、后角、偏摆角、切入角、横刃斜角、前刀面和后刀面等,角度参数对切削性能的影响很大。研究结果表明,随着刀具外刃第一后角和内刃后角的增大,总轴向力先增大后逐渐减小[4],更加合理的刀具几何参数能提高孔的加工质量和刀具的使用寿命。

建立数学模型的方法一般分为直接法和反求法[5],直接法是根据砂轮的几何形状和运动轨迹来确定被加工面的参数方程,其中砂轮的运动轨迹由砂轮的中心运动轨迹方程和砂轮轴的方向向量来确定,直接法适用于加工复杂的平面。反求法则是根据设计好的刀具几何参数,反过来求解砂轮的几何形状和运动轨迹。双刃枪钻头部的前刀面、后刀面都是平面,头部是严格的中心对称结构,因此采用反求法来建立双刃枪钻数控刃磨的数学模型[6]。本文通过在双刃枪钻前刀面加一个断屑槽(槽宽为0.5mm),使双刃枪钻前刀面变为正前角,改善其钻削硅铝合金情况。

断屑槽几何参数主要由槽宽LBn,槽底前角γBn,径向倾角δBn,断屑槽圆角R1,斜角λBn,断屑槽间距dBn等参数组成,如图1所示[6]。

图1 断屑槽几何参数

设断屑槽曲面与前刀面的交线为Ld,Ld与刃带的交线为点C。过C点且与加工断屑槽时砂轮端面平行的平面设为Sd,求出Sd面的解析表达式,即可建立断屑槽的数学模型[7]。

由图1可得C点的坐标为:XC=D/2tan[(π/2)-φ+λBn],YC=-dr,ZC=D/2。D为枪钻外径(mm);φ为枪钻外刃峰角(°);λBn为断屑槽低端与前刀面的交线,该交线与主切削刃的夹角(°);dr为双刃枪钻两个前刀面之间的距离(mm)。此时,只需求出Sd平面的一个法向量即可。平面Sd的法向量相当于单位向量i(1,0,0)绕yw顺时针旋转(π/2)-φ+λBn得到向量再将绕旋转轴顺时针旋转λBn。而旋转轴是由主切削刃AB上的向量绕yw顺时针旋转λBn而得。最终得到的法向量为Sd=[XlSd,YlSd,ZlSd],所以平面方程为XlSd[x-(D/2)tan(π/2-φ+λBn)]+YlSd(y+dr)+ZlSd(z-D/2)。

3 硅铝合金深孔钻削试验

3.1 试验设备及要求

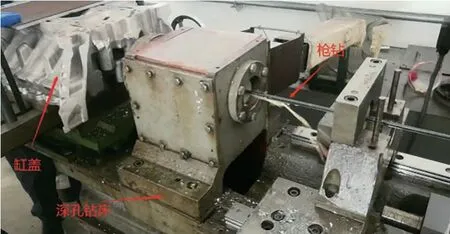

经过改造的数控深孔钻床如图2所示,硅铝合金发动机缸盖如图3所示。两把双沟枪钻结构如图4所示,一把带断屑槽,一把不带,直径均为8mm,合金材料为HB3。

图2 深孔钻床

图3 发动机缸盖剖面

图4 双沟枪钻结构

发动机缸盖的加工要求:孔的加工长度为445mm,孔径为8mm,预加工+加工+退刀,一共是45s左右,进给速度>760mm/min。为了使枪钻在一条直线上稳定前进且符合阿贝原则,最终选择直径为8mm、长度为1042mm的硬质合金(HB3)双刃枪钻,枪钻峰角140°、Gash角60°、主后角12°、副后角25°、三后角35°和S20°(第一后刀面与第二后刀面的交线L1,第二后刀面与第三后刀面的交线L2,L1与L2的夹角20°)的双刃枪钻。

3.2 切削试验

试验开始,选用直径8mm的硬质合金枪钻装在深孔钻床上,打开经过改造的数控深孔钻床,空载运行。由于枪钻长度为1042mm,若转速达到理想值5000~6000r/min时,波动较大,所以为了使枪钻转速可以达到理想值附近,在枪钻中间增加一个支撑。

固定好枪钻后,设置枪钻初始转速n=3000 r/min,无进给量,观察枪钻在高速转动时是否会弯曲。观察发现在转速n=3000r/min时枪钻无弯曲迹象,以200r/min为一个单位,依次观察n=3200r/min、n=3400r/min、n=3600r/min、n=3800r/min、n=4000 r/min、n=4200r/min、n=4400r/min时枪钻是否有弯曲迹象,发现当n=4400r/min时,枪钻有弯曲迹象,因此设定n=4200r/min为最高转速。

确定最大转速后,启动深孔钻床,初始进给量f=0.15mm/r,进给深度450mm,编程完成后,进行空刀运行。在运行过程中发现,主轴会与支撑轴相撞,停车对设备进行改进。改进方法是在主轴下方加装顶杆,让主轴推动支撑轴一起运动,重新起动深孔钻床,观察发现枪钻平稳前进且到达指定位置。

确定最大转速和初始进给量后,将硅铝合金缸盖放置在被加工位置,起动深孔钻床,进给量分别为f1=0.15mm/r,f2=0.17mm/r,f3=0.19mm/r,完成硅铝合金缸盖445mm的深孔加工,进给速度分别为v1=630mm/min,v2=714mm/min,v3>760mm/min,最后发现v1满足进给需求,切削试验数据见表1。

表1 切削试验数据

对断刀工件进行切片(见图5),发现刀具在加工过程中的异响即为未排出的切屑缠在刀杆与工件内表面之间形成的间歇性响动,当刀具加工到一定深度时,里面累积的切屑达到一定程度,就会整体抱住工件,刀具所受到的阻力就会成倍增加,刀具就会断掉。切屑没有排出的原因主要有两个:一个是压力,另一个是流量。6.5MPa的压力参照经验完全满足需要;在流量问题上,考虑优化加工工艺,具体做法是在枪钻加工深度达到200mm时,停止运行1s,然后继续运行50mm,到达250mm时,再次停止运行1s,以同样的方式加工到445mm处,然后退刀,这样做的目的是考虑切屑在超深孔加工时不易排出,短暂停滞有助于切屑排出,防止加工异常抖动。

图5 断刀工件切片

观察枪钻抖动,没有进行量化,观察方式是通过枪钻在深孔钻削过程中枪钻与被加工的缸盖接触,所发出声音由最初规律清脆转变为无序尖锐,枪钻在稳定加工时按照编写程序以肉眼看不见的波动稳步前进,到肉眼可见的微小振动。因为枪钻长度超过1m,转速最高可达4200r/min,在钻尖处钻削不畅,会产生轻微抖动,枪钻杆处会放大钻尖处抖动,肉眼便可以观察到由枪钻钻尖处引起的钻杆处微小振动,出现抖动时还会发出尖锐的声音(枪钻钻尖与硅铝合金缸盖因排屑不畅引起),结合枪钻钻削的实际经验,进行定性分析,做出枪钻是否抖动的判断。

3.3 试验验证及结论

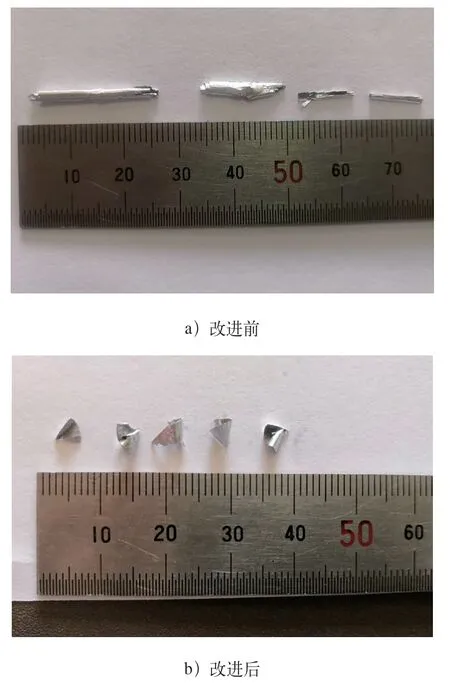

将双刃枪钻固定在深孔钻床上,设定钻床转速n=4200r/min,进给量f=0.19mm/r,工艺流程为枪钻加工深度达到200mm时,停止运行1s,然后继续运行50mm,停止运行1s,以同样的方式加工到445mm处,然后退刀。在试验过程中,双刃枪钻前半段与后半段均无明显抖动,且加工时磨损声音较小,在光学测量仪上观察,枪钻也无磨损痕迹。通过对比工艺改进前后的切屑(见图6)可知,改进后的试验完全满足要求,不会发生崩刃、过度磨损等现象。

图6 工艺改进前后切屑对比

4 结束语

本次加工的难点是超深孔加工,在枪钻中间增加一个支撑,并安装顶杆,再通过加工工艺改进和在双刃枪钻前刀面加一个断屑槽,使双刃枪钻前刀面变为正前角,改善了钻削硅铝合金散热排屑情况。本文经过试验探究、工艺优化和枪钻钻尖改进等方法,解决了硅铝合金类超深孔材料加工的难题。