硅灰改性高韧性水泥基材料性能试验研究

李晓琴,周旭,李世华,刘国寿

(1. 昆明理工大学 建筑工程学院,昆明 650500;2. 云南建投绿色高性能混凝土股份有限公司,昆明 650500)

随着建筑业的快速发展,地下及水工工程建设数量日益增加。截至2018年底,运营铁路、公路隧道 总 长 分 别 为16 331[1]、17 236 km[2],5级 及 以 上 江河堤防总长为306 000 km[3]。由于混凝土抗拉强度低、韧性差等缺点,地下及水工工程结构广泛出现开裂、变形和渗漏水等病害[4-5]。工程水泥复合材料(Engineering Cementitious Composites,ECC)是一种乱向分布聚乙烯醇(Polyvinyl Alcohol Fiber,PVA)纤维增强水泥基复合材料,具有良好的变形能力及裂缝控制能力。在拉伸作用下,ECC可表现出较好的延展性和应变硬化性能,其极限拉伸应变可达到3%及以上;ECC多缝开裂的特征可使材料在达到极限拉伸应变之前维持裂缝宽度在60~80 μm范围以内[5-6],而服役期混凝土材料裂缝宽度范围一般在0.3~0.4 mm[7]。因此,具备高韧性和良好裂缝控制能力的ECC可用于解决此类工程问题。Li等[8]基于现有的ECC配合比及材性研究结果,以极限拉伸应变为设计目标,运用UDEM-ACE方法进行了ECC配合比优化设计试验研究,得到极限拉伸应变超过3%的ECC优化配合比范围,并完成了试验验证。

对于地下和水利工程中所使用的水泥基材料,通常要求材料抗渗等级不低于P8(渗透系数K为2.610×10-11m/s)[9]。而仅有部分学者对ECC的抗渗性能进行过研究。Li等[10]研究了在纤维体积掺量为2%、粉煤灰/水泥为1.2、砂胶比为0.80、水灰比为0.55的配合比下ECC裂缝与渗透性之间的关系,未加载时,其渗透系数为0.818×10-11m/s;当拉伸应变达到1.5%时,其渗透系数为19.5×10-11m/s。与相同变形条件下的增强砂浆相比,其渗透系数低6个数量级,表明即使在开裂状态下,ECC仍可保持与未破裂的混凝土或砂浆相似的渗透性。李庆华等[11]对ECC材料预施加拉伸荷载,研究了其在带裂缝工作状态下的水渗透性能。试验结果表明,ECC在裂缝宽度为40~70 μm的状态下仍然具有较好的抗渗性能,但未明确给出该ECC的配合比,也没有指出各裂缝宽度下ECC的抗渗等级。Zhang等[12]通过改变纤维掺量来探究水泥基材料的抗渗性,结果表明,纤维体积分数由0.6%增加至1.2%,水的渗透高度从8.7 mm降至7.0 mm,抗渗性能大约提高20%,满足一般水泥基材料应用于地下工程中所要求的抗渗等级P8[9]。但以上研究[10-12]并未针对抗渗型ECC的配合比展开全面的试验研究,且研究中所采用的水灰比均较低,水灰比过低可能会导致其工作性能不满足或影响实际工程的施工操作,导致ECC在地下及水工工程中使用及推广困难。在地下及水工工程应用中,一般采用喷射水泥基材料对现有隧道衬砌、坝体进行裂缝及表面修复;在新建结构中,一般采用现浇(即泵送或喷射)的方式进行结构修筑[13]。因此,应用于此类工程的ECC还需具备良好的可泵送性或可喷射性。

首先,新拌水泥基材料的可泵送性与流动度和黏聚性两项工作性能指标有关,要求材料的流动度大,黏聚性小。由于ECC不含粗骨料,仅有细砂作为细骨料,水泥作为主要胶凝材料,与水泥砂浆的骨料及胶凝材料成分相似,导致新拌材料的流动性能与水泥砂浆接近。尽管其流动度可参考水泥砂浆跳桌流动度值[14]来评价,然而其操作复杂,对设备的要求高。目前,对于新拌水泥基材料,混凝土泵送技术标准[15]采用坍落度值作为可泵送、可喷射的流动度评判指标。相对而言,坍落度试验方法简单,可在施工现场进行试验操作,且可信度高,能直观反映水泥基材料的流动性。因此,笔者拟采用新拌材料坍落度评价流动度,要求可泵送新拌材料坍落度值控制在100~220 mm[15-16]。

再者,目前尚未有专门针对ECC黏聚性的研究,而针对同为水泥基材料的混凝土黏聚性的试验室评价指标为新拌材料的坍落扩展度值和倒坍时间,泵送性良好的水泥基材料黏聚性要求坍落扩展度值为400~600 mm,倒坍时间为4~10 s[17-18]。

最后,可喷射性要求新拌材料在泵送喷射后有挂壁不易流下的能力(喷敷性)。喷敷性随流动度的增大而降低,随黏聚性的增大而增大,因此,可喷射施工的ECC需保持流动度和黏聚性之间的平衡[19]。可喷射新拌材料的坍落度值宜控制在100~200 mm[20-21]。但现有标准[17]未对可喷射施工混凝土坍落扩展度及倒坍时间作出明确的规定。

基于非参数回归分析得到的以ECC极限拉伸应变超过3%为设计目标的配合比范围[8]内抽样进行试验研究[22]的结果表明,低水灰比ECC(w/c=0.57)表现出高抗渗性,满足一般应用于地下及水工结构的抗渗等级P8,但其坍落度仅为96 mm,在实际工程中,受施工干扰因素等影响,一般要求泵送型水泥基材料的坍落度大于140 mm[22],96 mm远低于新拌水泥基材料可泵送或可喷射的坍落度指标。尽管研究表明,掺加粉煤灰[23]及高效减水剂[24]可有效改善水泥基材料的工作性能,粉煤灰对新拌材料流动度的改善具体表现为随粉煤灰掺量的增多而增大,随粉煤灰粒径的减小而增大[23];同时,高效减水剂含量增加可提高新拌水泥基材料初始流动度,通常建议掺量为0.15%~0.2%[24]。而研究中,低水灰比ECC(w/c=0.57)配合比中粉煤灰掺量为胶凝材料质量的55%[8],已超过普通粉煤灰混凝土应用技术[25]所规定的粉煤灰掺量占胶凝材料质量45%的限值;同时,试验采用的I级粉煤灰在各等级粉煤灰中粒径最小,已不能再进行改良;且配合比中高效减水剂掺量已达0.3%[8],超过普通粉煤灰混凝土材料建议最大掺量0.2%[24]。因此,低水灰比ECC(w/c=0.57)虽具备一定的抗渗能力,但其流动度难以轻易地改善至达到实际工程中新拌材料对可泵送性、可喷射性的要求[8,22]。而高水灰比(w/c=1.03)的ECC试件完全渗透,抗渗性极差,但其坍落度为218 mm,在可泵送坍落度值范围以内(100~220 mm)[15-16],流动度良好。研究表明,适度添加火山灰等微粒径填充材料可降低新拌水泥基材料的流动度并增大其黏聚性,使其可泵送性与可喷射性达到平衡,并有效降低孔隙率,提高抗渗性[19,26]。

笔者通过在具有良好韧性的高水灰比ECC(w/c=1.03)配合比中添加适当外加剂,对其进行较为系统的试验研究,得到同时具有高韧性、抗渗性及具备可泵送、可喷射工作性能的ECC;使其可应用于地下及水工工程中的泵送及喷射施工。

1 试验设计

1.1 外加剂种类及掺量确定

为解决高水灰比ECC(w/c=1.03)[27]抗渗性差这一短板,调研发现,通过改变纤维品种[28]、掺偏高岭土[29]或粉煤灰[30]及掺硅灰[12]等方法可以提高其抗渗性。其中,改变纤维品种需重新评估材料的韧性;在等掺硅灰和偏高岭土的情况下,硅灰降低水泥基材料孔隙率的效果更为明显[31];硅灰粒径小于粉煤灰,对孔隙的填充作用更明显[32]。因此,选择添加硅灰以提高水泥基材料的抗渗性能。

研究表明,掺硅灰可降低新拌材料的流动性,解决高水灰比ECC因流动度过大而不具有喷敷性的问题[19,26,32],但过量硅灰会导致水泥基体变脆,影响韧性指标[33-34]。硅灰对ECC的抗渗性能、力学性能和工作性能影响显著,Nochaiya等[32]指出,当水灰比为0.7、硅灰掺量为水泥用量的13%时,新拌材料流动度良好,混凝土力学性能显著增强。Shekarchi等[35]得出,在水灰比为0.5、硅灰掺量为水泥用量的14%时,混凝土抗渗性最佳,同时,考虑到硅灰对混凝土强度的影响,得到硅灰最适掺量范围为8%~14%。Yun等[19]得出,在水灰比为0.55、硅灰掺量为水泥用量的9%时,新拌混凝土的泵送性及可喷射性都有所提高。Beaupre[26]提出,硅灰对新拌混凝土可泵送性及可喷射性具有积极作用的最适掺量范围为10%~15%。综上可知,当水泥基材料水灰比在0.5~0.7之间时,硅灰降低混凝土材料的孔隙率、提高其抗渗性能、改善其力学性能及工作性能的最适掺量范围为8%~15%。

鉴于采用的ECC水灰比为1.03,高于已有研究[19,32,35]中水泥基材料的水灰比,因此,需在硅灰掺量为水泥用量的8%~15%基础上适当增加其掺量,进行各配合比试拌,测试其流动度,判断拌合物状态,最终确定硅灰掺量范围为10%~20%。试验中具体的硅灰掺量分别为水泥质量的10%、15%、20%,同时,设置试验对照组硅灰掺量为0。

1.2 试验原材料及配合比

试验原材料:P.O.42.5普通硅酸盐水泥;细骨料采用标准石英砂,细度模数为2.9;I级粉煤灰,来自昆明环恒粉煤灰有限责任公司;纤维采用日本Kuraray公司的PVA纤维;固含量为30.85%的聚羧酸型高效减水剂;SiO2含量为94%的硅灰。结合上述分析,试验各组别的编号及配合比见表1。

表1 ECC配合比表(质量比)Table 1 Table of ECC mix proportions (mass ratio)

1.3 ECC制备工艺

ECC材料中,硅灰、粉煤灰及纤维的分布对其流动度和渗透性有很大影响,为使新拌ECC材料成分均匀,采用强制式搅拌机搅拌,首先将水泥、石英砂、粉煤灰、硅灰投入搅拌机中干拌3~5 min;然后均匀加入人工预先分散好的PVA纤维,再搅拌9~12 min;最后将减水剂和水充分混合后倒入搅拌机中搅拌9~12 min,即可得到均匀的新拌ECC混合物。

2 试验研究

2.1 工作性能试验

新拌ECC材料的工作性能,如可泵送性及可喷射性主要通过坍落度、坍落扩展度法及倒坍时间来评定,根据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)[17]进行测定。新拌ECC的可泵送性及可喷射性由流动度及黏聚性决定,研究指出[36],新拌材料黏聚性较小、流动度良好,配合比的SL/St值约为0.450。新拌ECC工作性能的各评价指标见表2。

表2 新拌ECC工作性能各评价指标Table 2 Evaluation indexes of fresh ECC workability

2.2 力学性能试验

采用边长为100 mm的正方体试件进行轴心压缩试验。试验加载过程采用荷载控制,速率恒定为0.6 kN/s。采用长度330 mm、厚度15 mm、边部宽60 mm、中部宽30 mm的哑铃型薄板试件[7]进行轴心拉伸试验,试件测试段放置测量标距为5 mm、精度达到±0.025 mm的引伸计测量拉伸变形,试验加载过程采用位移控制,速率恒定为0.15 mm/min,加载至ECC试件破坏。

2.3 抗渗性能试验

水泥基材料抗渗试验方法有氯离子扩散系数法和水渗透法[37]。水渗透法对设备要求较低、可操作性强,能直观地从试验结果观察到材料的渗透能力。因此,选用水渗透法,试验装置见图1。ECC抗渗试验的试件为175 mm×150 mm×185 mm的截锥样式。依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[37]进行试验,渗透试验完成后取出试件,将其沿压力试验机的纵截面分成两半,绘制截面上的渗水轮廓线,并将试件底部十等分,对应等分点渗水高度的平均值作为该试件的渗水高度,平均渗透系数K按式(1)计算。

图1 ECC抗渗试验装置Fig. 1 ECC impermeability test device

式中:Dm为平均渗水高度,m;H为水压力,以水柱高度表示,m;T为恒压时间,s;a为吸水率,一般取0.03。以一组4个试件测值的平均值作为试验结果。

2.4 微观试验

采用扫描电子显微镜(Scanning Electron Microscope,SEM)进行微观试验,对各组别ECC纤维分布均匀部位进行取样,样品尺寸约为4 mm×3 mm×2 mm。扫描各组别ECC中纤维与水泥基体连接处的情况及其内部微观结构、孔隙大小及分布情况。为进一步分析ECC内部元素变化情况,采用能量分散光谱仪(Energy Dispersive Spectrometer,EDS)进行分析试验,该试验在SEM扫描的同时即可完成,无需再次制样。分析ECC内部化学组分含量,结合以上各试验结果,分析得到硅灰最适掺量范围。

3 试验结果与讨论

3.1 工作性能试验

各组ECC工作性能的评价指标测试结果见表3。由表3可知,E-0组各项评价指标中,坍落度SL为218 mm,超过可泵送及可喷射水泥基材料SL最大限值200 mm。在掺入硅灰组别中,E-20组的坍落扩展度St仅为387 mm,不满足材料可泵送及可喷射的要求;E-10、E-15组的坍落度SL、坍落扩展度St及倒坍时间t均满足新拌材料可泵送及可喷射的评价指标要求,同时,E-15组的SL/St值为0.432,更接近0.450。即硅灰掺量为15%时,满足各项新拌材料可泵送及可喷射的评价指标要求。这是由于硅灰颗粒极细,会在拌合物表面产生一层润滑层,导致其泵送阻力减小,对可泵送性产生积极作用[19,26];同时使新拌材料黏聚性增大,对其喷敷性产生有利影响,增大一次性喷射成型的厚度,维持了高水灰比ECC可泵送性与可喷射性的平衡关系[19]。

表3 ECC工作性能各项评价指标值Table 3 Evaluation indicators of ECC workability

3.2 力学性能试验

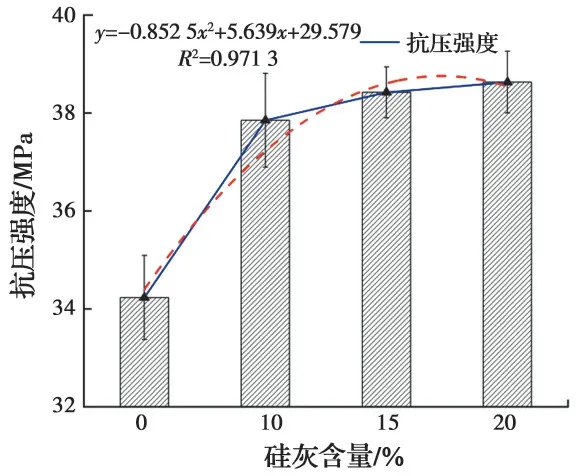

每组配合比采用5个试件进行轴心抗压试验,各组5个试件的抗压强度标准差δ0均控制在1~2 MPa以内。因此,可将各组ECC的抗压强度平均值作为28 d轴心抗压强度。ECC试件28 d轴心抗压强度与硅灰掺量的拟合关系见图2。

由图2可知,通过曲线拟合得到的ECC抗压强度与硅灰掺量之间呈非线性关系,相关系数高达0.971 3,具有较好的拟合效果,表明随着硅灰掺量的增加,ECC抗压强度逐渐增大。E-10、E-15、E-20组抗压强度为37.85、38.42、38.63 MPa,相对于E-0组(34.23 MPa)增大11%、12%、13%。可见,随着硅灰含量的增加,ECC的抗压强度增长趋势有所减缓。在水泥含量不变的情况下,硅灰含量增加,水泥的量或不足以与过多的硅灰发生二次水化反应,剩余的硅灰颗粒仅起到物理填充作用,并不能通过二次水化反应生成高密度的凝胶反应物来大幅度提高ECC的强度[30-31],从而导致随着硅灰含量的增加,抗压强度的差距较小,且增幅不明显。由于硅灰的“填充效应”及“火山灰效应”使材料内部结构更密实,从而使得ECC抗压强度有所增大。

图2 ECC抗压强度与硅灰掺量关系Fig. 2 Relationship between ECC compressive strength and silica fume content

每组配合比采用5个试件进行单轴拉伸试验,各组5个试件的峰值拉伸应力标准差δ1均控制在0.32~0.62 MPa以内。因此,各组ECC的拉伸应力—应变曲线由5个试件所对应的拉伸曲线算数平均值构成。ECC试件单轴拉伸应力—应变曲线见图3。ECC的拉伸初裂荷载、极限拉伸应变随硅灰掺量的增加呈现增大的趋势(详见图3(a))。各组的极限拉伸应变分别为3.48%、3.62%、3.82%,相对于E-0组(3.07%)提高了13%、18%、25%。由于硅灰填充纤维与基体之间的通道,增加了纤维与基体的黏合强度,从而使材料有了抗拉强度及更高的韧性。掺硅灰后ECC强度增幅稍缓是由于在本配合比中粉煤灰掺量较高,而硅灰的最大掺量仅为水泥含量的0.20;在水化反应初期,由于粉煤灰活性低于水泥,粉煤灰的火山灰反应过程发生得非常缓慢,导致系统的总体水化程度降低,粉煤灰掺量越高,越明显,此时的粉煤灰主要起填充作用;同时,ECC本身水灰比较高,导致基体结构密实性稍差,ECC强度增幅稍缓。但掺硅灰后ECC的力学性能均得到较大提升。

在拉伸试验过程中,ECC出现应变—硬化及多缝开裂现象,如图3(b)所示。在应力—应变曲线上,拉伸应变为0.02%~1.5%时对应所得ECC的稳定应变—硬化阶段,拉伸应变为1.5%~3.8%时对应的是应变—硬化下降段。而Li[6]得到稳定应变—硬化阶段对应拉伸应变的范围为0.01%~4.5%,即文献[6]中测量得到的韧性较好的ECC稳定应变—硬化阶段所对应的拉伸应变范围高于本研究测量值。仅根据图3(a)中曲线可知,研究得到的稳定应变—硬化阶段最大拉伸应变为1.5%,表现为“拉伸软化点”较早出现,稳定应变—硬化阶段较早结束。出现该现象的原因为(详见图3(c)):本研究与文献[6]所用试件均为300 mm哑铃型拉伸试块,但笔者采用的试块拉伸试件测量段标距仅为50 mm,而文献[6]测量段的标距达到100 mm;同时,本研究中哑铃型拉伸试块的夹具段和测试段之间等腰梯形过渡段的坡度为0.27,而文献[6]的试块过渡段坡度为0.50,表明本研究试块的过渡段比文献[6]平缓得多。因此,当且仅当水泥基材料ECC的理想材料匀质假定完全成立的情况下,本研究50 mm测试段所测得的应力—应变曲线才与文献[6]中100 mm测试段具有可比性;由于本研究试块过渡段比文献[6]平缓得多,试验过程中不能排除多缝开裂现象产生在测量标距50 mm之外的过渡段部位的可能,如图3(b)所示。引伸计不能测得标距以外的多缝开裂、应变硬化现象,导致ECC“拉伸软化点”相对较早出现,稳定应变—硬化阶段较早结束。再者,应变—硬化下降段相对于文献[6]中趋势更为平缓,ECC的应变—硬化下降段范围约为文献[6]试块的8倍,表明试件并不是在稳定应变—硬化阶段结束后直接被拉断,且裂缝并不是迅速扩展,而是ECC达到稳定应变—硬化阶段的拉伸应变后,纤维并未被拉断,其对基体的“桥接作用”进一步加强,可在一定程度上抑制裂缝扩展,试件多缝开裂继续开展,使得应变—硬化行为进一步开展,直至试件被拉断。目前现有的测试水泥基材料应力—应变关系的试验均是基于某一试块类型,而尚未有人提出ECC材料试块标准,采用标距50 mm进行拉伸试验并不影响同组别内拉伸应力—应变指标的分析与对比。因此,为了更精确地表征ECC的整个应变—硬化过程,不排除纤维的增韧作用,笔者拟采用的ECC极限拉伸应变为荷载下降至峰值荷载的10%以内时应力所对应的应变值。

图3 单轴拉伸试验Fig. 3 Uniaxial tensile test

3.3 抗渗试验

3.3.1 ECC抗渗试验结果及分析 ECC抗渗试验相关结果见表4。各组ECC的渗透系数K与硅灰掺量的拟合关系见图4。由表4的试验结果可知,掺硅灰组别试件渗透系数K均低于规范值2.610×10-11m/s,表明硅灰可使高水灰比ECC达到抗渗要求P8[9],平均渗透系数K最大降低为E-0组别的48%。由图4、图5可知,随硅灰掺量的增加,试件平均渗水高度及渗透系数均呈线性减小趋势,硅灰掺量与抗渗性呈正比关系,两者拟合相关系数R2为0.992 2,具有良好的相关性。由于硅灰掺量分别为0、10%、15%及20%,为便于分析得到硅灰掺量对抗渗性能的影响,现将硅灰掺量大致分为0~10%、10%~15%、15%~20%3个阶段,平均渗水高度和渗透系数在3个阶段的降低值与硅灰掺量增加值的比例分别为2.09、2.56、1.6和0.083、0.089、0.051,不难看出,在这3个阶段中,10%~15%阶段两个指标的降低速率最为显著。由于硅灰的“填充效应”及参与二次水化反应生成凝胶物质,使渗流通道延长、曲折度增加,增大了水在孔隙中的流动难度。所以,添加硅灰可显著提升高水灰比ECC的抗渗性。

表4 ECC抗渗试验结果Table 4 ECC impermeability test results

图4 渗透系数K与硅灰掺量关系Fig. 4 Relationship between K and silica fume content

为进一步得到硅灰最适掺量,拟采用箱形图及标准差对各组渗透高度数据进行离散程度分析,如

图5所示。因E-0组几乎渗透完全,此处不对该组数据进行分析。由图5可知,在E-15、E-20组中,箱形图表现出的平均值接近中位线,较E-10组数据分布更加良好,且在E-10组中渗水高度出现较多异常值;在E-15组中,数据所呈现的标准差最小,中位线和渗水高度平均值几乎均分箱形图方盒,表明该组渗透数据离散程度小且更接近于正态分布;且相对于其他组别,下四分位渗水高度较上四分位分布更为密集,即低的渗透高度数据分布范围较其余组别更为集中,表明15%硅灰掺量对ECC抗渗性改善明显。

图5 统计图Fig. 5 Statistical chart

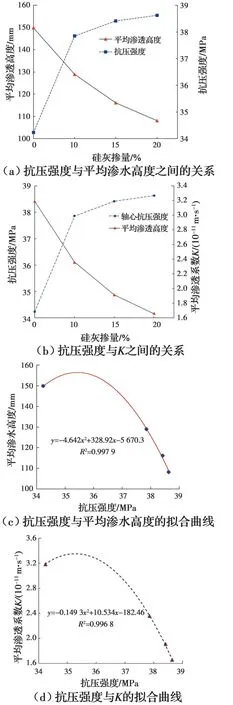

3.3.2 掺硅灰ECC抗压强度与渗透性的关系 掺硅灰ECC抗压强度与渗透性的关系见图6。由图6(a)可知,随硅灰掺量的增加,ECC抗压强度增大,其平均渗水高度、渗透系数均降低。抗压强度在硅灰掺量为0~10%时增长最为显著,而平均渗水高度、渗透系数在硅灰掺量为10%~15%时降低趋势最为显著,表明抗压强度与渗透性并不具备良好的对应性。为进一步探究掺硅灰ECC抗压强度与渗透性的关系,将其拟合成如图6(b)中所示的非线性关系,两者相关系数R2为0.997 9、0.996 8,均接近1,表明拟合程度接近两者的实际关系。说明掺硅灰ECC抗压强度与渗透性之间呈非线性关系,并不同于普通混凝土渗透性随抗压强度的增加而线性降低[38]。

图6 掺硅灰ECC抗压强度与渗透性关系Fig. 6 Relationship between compressive strength and permeability of ECC with silica fume

3.4 微观试验

3.4.1 电镜扫描和成分分析 试验得到的E-0、E-10组微观结构示意图见图7、图8。由图7、图8可知,E-0组中纤维与水泥基体之间形成较大的通道,且结构相对较疏松,有较多的裂隙产生;界面存在层状氢氧化钙(Ca(OH)2)晶体,与水泥基结合不紧密,同时产物自身结构疏松,裂隙及孔隙较为明显;掺硅灰后,E-10组中纤维与水泥石基体之间通道细化,水化产物显微结构中Ca(OH)2晶体明显减少,以凝胶状物质水化硅酸钙(C-S-H)为主体,同时还可观察到固化28 d未反应完全的SF颗粒附着在水泥基体上,使得整个基质的结构更加致密,ECC的抗渗性及力学性能得到提高[32]。下面通过EDS能谱进一步分析掺入硅灰后ECC中物质、元素的变化情况。

图7 ECC中纤维与水泥基体连接情况Fig. 7 Connection between fiber and cement matrix in ECC

图8 ECC微观结构形貌图Fig. 8 Microstructure morphology of ECC

3.4.2 EDS能谱成分分析 进行EDS能谱试验,得到的各组ECC中所含各元素质量百分比见表5,定义钙硅比(Ca/Si)为ECC材料中钙质材料CaO、Ca(OH)2和硅质材料SiO2化学成分中的Ca、Si元素量之比,Ca/Si值随硅灰掺量的变化情况见图9。由图9及表5可知:

表5 ECC中各元素质量百分比Table 5 Element mass percentage of ECC%

图9 Ca/Si值随硅灰掺量的变化Fig. 9 Changes of Ca/Si value with silica fume content

1)随着硅灰掺量的增加,Si元素含量呈递增趋势,由于ECC组成原材料中水泥的含量不变,使得其自身水化反应产生的Ca(OH)2量几乎不变,则基体中游离Ca元素含量为定值。在硅灰的火山灰反应中,整个过程可以描述为反应方程式:SiO2+Ca(OH)2+H2O→C-S-H。由于硅灰的活性较高,在Ca元素几乎为定量的情况下,随着硅灰的掺加,Ca(OH)2逐渐被消耗,转而生成凝胶物质C-S-H,导致基体中的游离Ca元素含量不断减小,而硅灰并不能完全参加反应,水化反应剩余或未参加反应的硅灰颗粒将对孔隙进行填充,从而提高ECC的抗渗性能和力学性能。

2)在上述反应过程中,消耗了大量OH-离子,降低了ECC基体中OH-的含量,同时,C-S-H呈现很强的吸收碱的能力,从而使水泥砂浆中的碱含量进一步降低,表明硅灰可在一定程度上抑制碱集料反应,提高材料耐久性。

3)由Ca/Si值变化图可得到硅灰的最适掺量,Ca/Si随硅灰掺量的增加呈减小趋势。这是因为硅灰的火山灰反应在生成凝胶产物C-S-H的同时会消耗Ca、Si元素,当硅灰掺量超过15%后,其减小趋势变缓尤为明显。

在水泥含量一定的情况下,水化反应产生Ca(OH)2的量不变,硅灰含量的增加导致其与水泥水化产物Ca(OH)2的火山灰反应不能完全进行,达到饱和态;同时,火山灰反应会生成大量水化产物C-S-H,该过程不仅消耗大量水分,C-S-H的凝胶孔也会吸附部分水分,使得基体内部相对湿度迅速下降,导致硅灰的火山灰反应不能进一步进行[31]。因此,当硅灰超过最适含量后,Ca/Si值的减小趋势会有所降缓。由此表明,该配合比下硅灰的最适掺量约为15%。

4 结论

1)掺加硅灰可改善高水灰比ECC(w/c=1.03)的工作性能。硅灰掺量为15%时,新拌ECC满足可泵送及可喷射的要求。同时,硅灰掺量10%~15%是改善高水灰比ECC工作性能的最适掺量。

2)随着硅灰掺量的增加,其28 d轴心抗压强度、极限拉伸应变逐渐增大。可见,硅灰可提高ECC的力学性能,使得韧性良好的ECC进一步提高其韧性。

3)掺加硅灰显著提高了高水灰比ECC的抗渗性能。试验结果表明,掺硅灰组别试件的抗渗等级均达到国家水工结构防渗要求P8,渗透系数最大降低到约为E-0组别的48%。硅灰掺量为10%~15%对ECC抗渗性能的改善最为明显,掺硅灰ECC渗透性并不随抗压强度的增加而线性降低,而是呈非线性关系。

4)由ECC微观机理试验可得,硅灰“填充效应”及“火山灰效应”产生的凝胶物质可使纤维与水泥石基体之间的通道减小,使材料内部基质结构致密;硅灰可一定程度地抑制碱骨料反应,提高材料耐久性。由Ca/Si值变化趋势得到硅灰最适掺量为15%。

5)掺加约15%硅灰的高水灰比ECC(w/c=1.03)在韧性、抗渗性及工作性能上都得到了改善,可应用于地下及水工结构,解决开裂和渗漏水等工程病害问题。