开盒机的优化设计与运动学分析

王潇,高铭洋,张志强

(1.北京信息科技大学 机电工程学院,北京 100096;2.纽约大学工学院,纽约 11201)

纸盒包装是包装机械行业一个重要分支,随着全球新兴市场和城市化水平提高,各类包装产品日趋多样化和高端化,对纸盒包装技术也提出了新的要求[1-2]。开盒机构是纸盒包装生产线上一个重要装置,其工作可靠和稳定性将直接影响着整个纸盒包装生产线。

开盒机构的国内外研究现状主要有:Hartbauer等[3]设计制造了最早的抽拉式开盒机构;Ford 等[4]设计了一种多吸盘错动开盒机构;Biraud 等[5]设计了一种旋转式开盒机构;刘天植等[6]用变胞原理分析了一种典型的盒型结构,对纸盒的构态变换过程进行分析,生成了典型纸盒盒片的折叠矩阵,用于复杂盒型自动折叠机构的运动轨迹设计;王宏祥等[7]对行星轮式取盒机构的运动轨迹进行了优化;黄旺兴[8]对机电集成式开盒机进行了运动学分析和优化。这些发明和研究在一定程度上提高了开盒机构的工作效率、稳定性和可靠性等某一方面的性能,但没有同时改善这些性能。

文中设计一种工作可靠、稳定性较高的纸盒开盒机,采用一种连杆机构带动吸盘组对纸盒反复进行取盒、放盒、开盒运动,相较于之前的研究,在一定程度上能提高效率,工作性能安全可靠。

1 机构简化分析

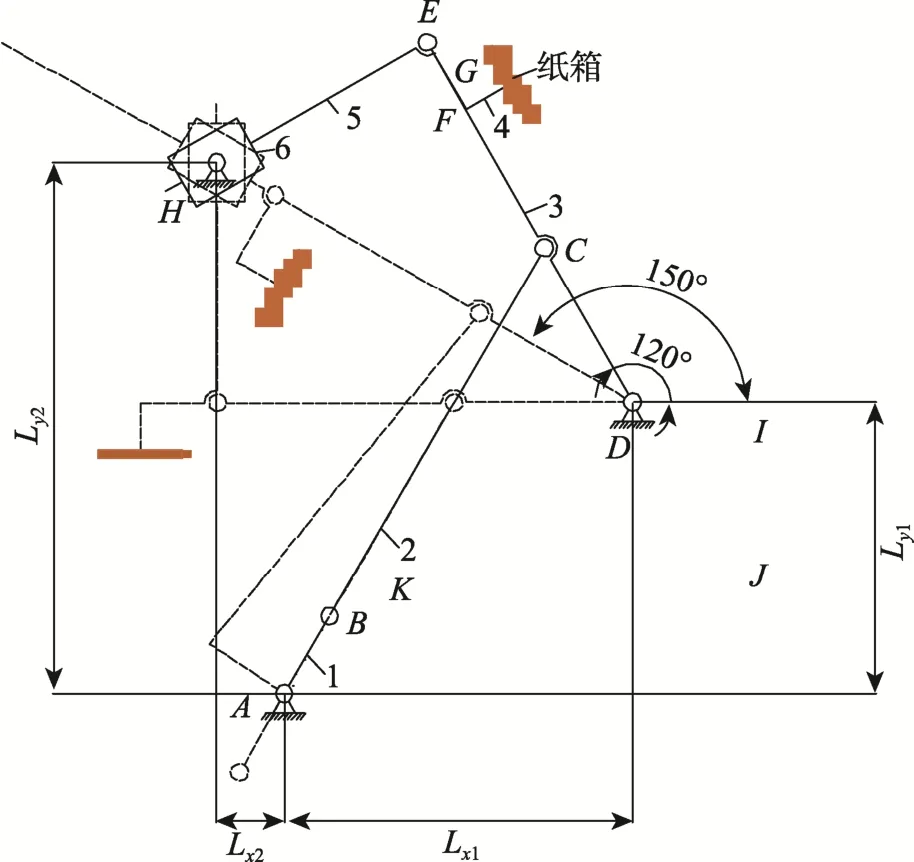

开盒机由取盒机构和料斗调节机构组成,其中取盒机构为主要执行机构,所设计的取盒机构由平面多连杆滑块机构组成,运动简图见图1。

图1 机构运动简图Fig.1 Simplified diagram of mechanism motion

该组合机构有5 个活动构件(部件1,部件2,部件3,部件4、5 为一个活动部件,部件6),6 个转动副(A、B、C、D、E、H),1 个移动副(部件5与部件6 之间),该组合机构的自由度为:

该机构运动过程中的最小传动角γ=60°,满足设计要求。曲柄1 作为原动件在电机的带动下做整周转动,带动连杆2、连杆3、吸盘组件4、光轴5 运动,其中吸盘组件4 和光轴5 作为一个整体绕铰接点E转动。当曲柄1 运动到与连杆2 拉直共线位置时,此时曲柄1 与连杆2 的夹角为180°,吸盘组件4 达到上极限位置,此时吸盘组件4 可吸取储料槽里面的纸盒;当曲柄1 运动到与连杆2 重叠共线位置时,此时曲柄1 与连杆2 的夹角为0°,吸盘组件4 达到下极限位置,此时吸盘组件4 可将吸取的纸盒放置在水平传送带上,此时完成一个纸盒的取盒和放盒动作[9]。最后位于水平传送带处的推杆整形装置将纸盒打开并整形,完成纸盒的开盒动作。

2 取盒机构参数设计

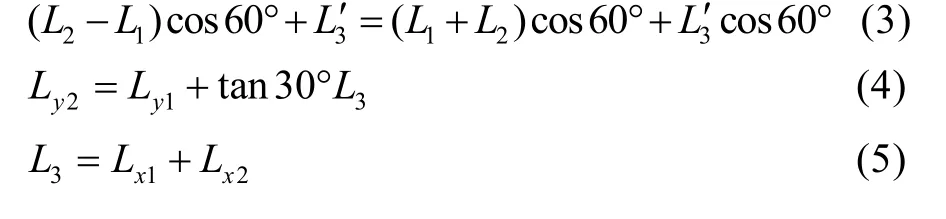

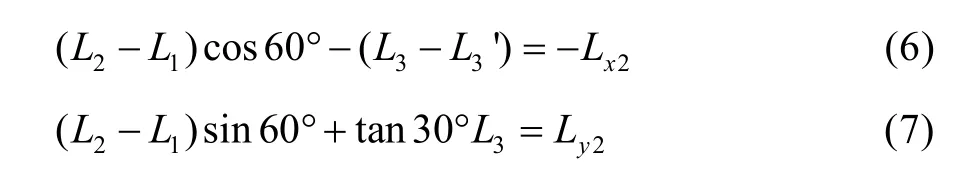

如图1 所示为取盒机构在3 个时刻的位姿状态,L1为曲柄1,L2为连杆2 的长度,L3为连杆3 的长度,L3'为DC间的距离,L4为吸盘组件4 的EF间的距离,L5为FG间的距离,其中EF和FG根据吸盘安装板和吸盘尺寸确定。连杆3 运动到与水平方向夹角分别为150°和180°时,有以下方程:

旋转滑块6 的直径设计为50 mm,十字轴夹轴孔与轴夹表面之间的高度为55 mm。为了保证光轴5 与十字轴夹不干涉,即图1 中位置E不与旋转滑块6干涉,LEH≥80 mm,取最小值,即确定LEH=80 mm,将此值代入方程2 中可得L3=517 mm。

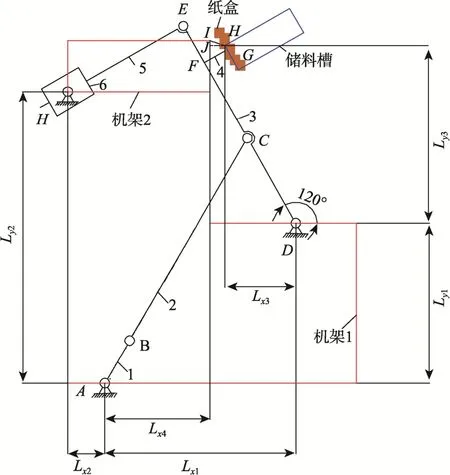

取盒机构整体安装在机架上,见图2。根据调节机构确定了储料槽与机架的位置,其中储料槽的上顶点H与固定铰支座D水平方向距离Lx3=116 mm,竖直方向距离Ly3=335 mm。由图2 可知,为使机架2 与储料槽不发生干涉,点I与点J之间的距离LIJ≥10 mm,为使机架1 与机架2 固连在一起,则Lx4≥220 mm,取最小值,即确定Lx4=220 mm,则Lx1≥Lx4+LIJ+Lx3,取最小值,即Lx1=346 mm。根据机构的整体尺寸初步确定曲柄的长度L1=100 mm。从图1 可以看出,机构运动过程中的最小传动角γ=60°,满足最小传动角的设计要求。根据图1 中机构在3 个时刻的运动状态,得到方程:

图2 机构与机架位置关系Fig.2 Position relationship between mechanism and frame

将所确定的3 个值Lx1、L1、L3代入上述方程(3)—(7),得到各个杆件的尺寸:L2=392 mm、L3'=200 mm、Ly1=253 mm、Ly2=551 mm、Lx2=171 mm。

3 取盒机构运动分析

如图3 所示,以A为坐标原点建立世界坐标系和机架的连体坐标系,以B为坐标原点建立杆AB的连体坐标系,以C为坐标原点建立杆BC的连体坐标系,以E为坐标原点建立杆DE和杆EF的连体坐标系,以H为坐标原点建立滑块的连体坐标系[10-11]。

图3 吸盒机构结构Fig.3 Structure of suction box mechanism

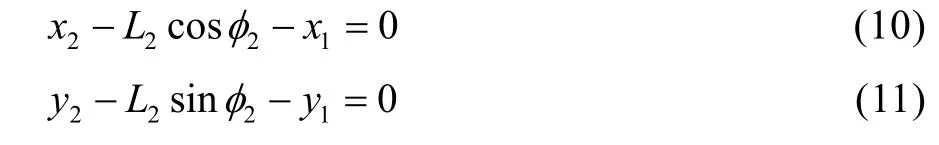

点A处支座和杆AB为转动铰约束,约束方程为:

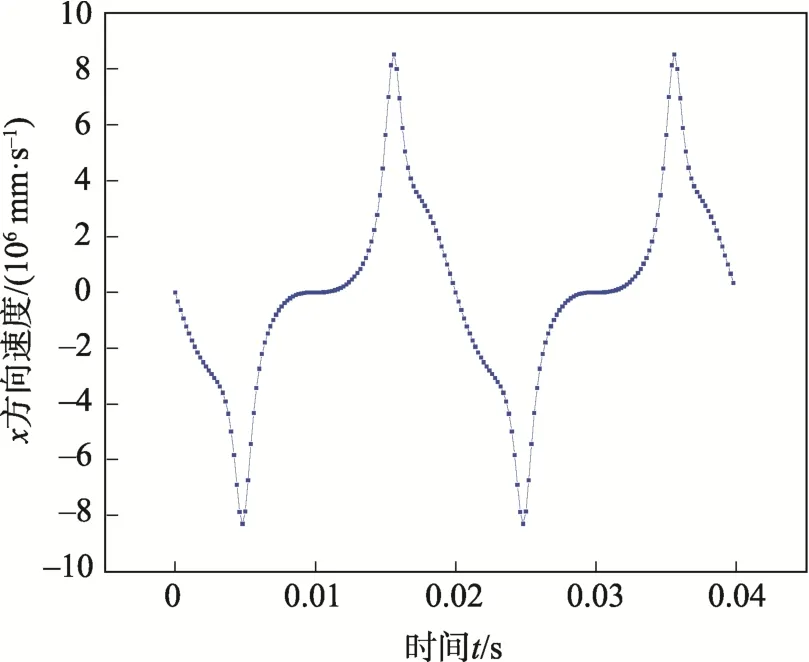

点B处杆AB和杆BC为转动铰约束,约束方程为:

联立方程(8)—(22)可求得ϕ2、ϕ3、ϕ4、ϕ5的角位移、角速度盒角加速度。

G点的位移方程为:

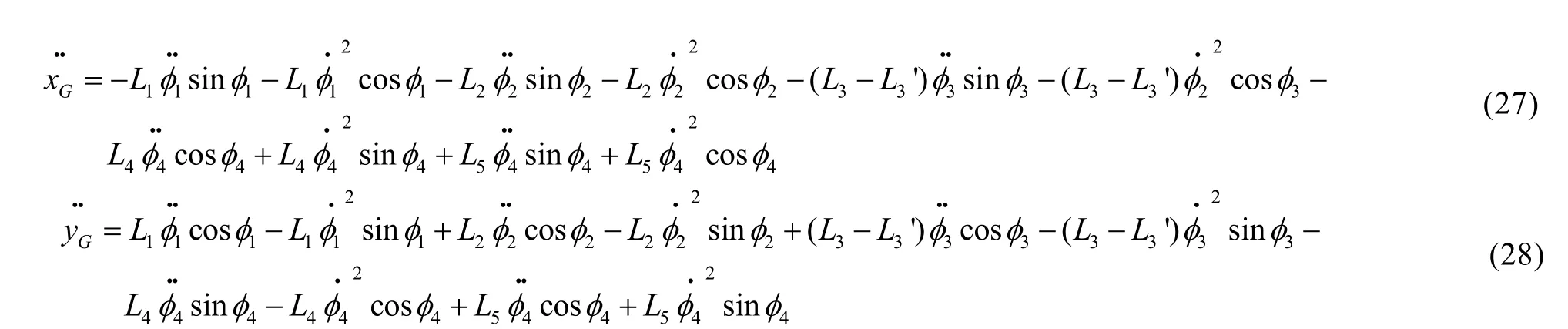

将取盒机构的设计值代入方程(23)和方程(24),用Matlab 进行数值求解,此结果即为机构执行末端G点的运动轨迹,然后利用SolidWorks 中的motion 模块进行运动算例仿真分析得到G点的虚拟仿真运动轨迹曲线,将数值仿真与虚拟仿真结果进行对比,结果见图4,发现数值计算结果与虚拟仿真结果几乎完全吻合,证明了数学模型的准确性。

图4 G 点运动轨迹曲线Fig.4 G-point motion trajectory curve

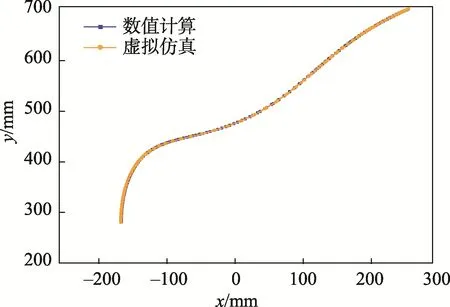

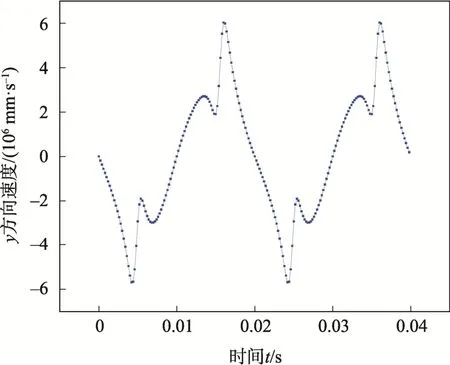

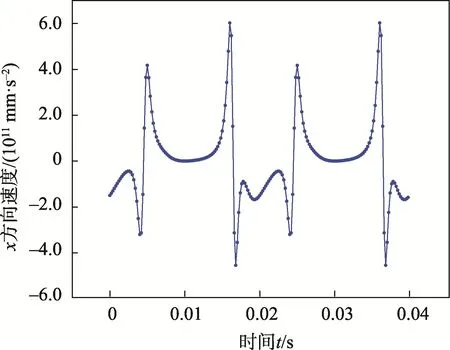

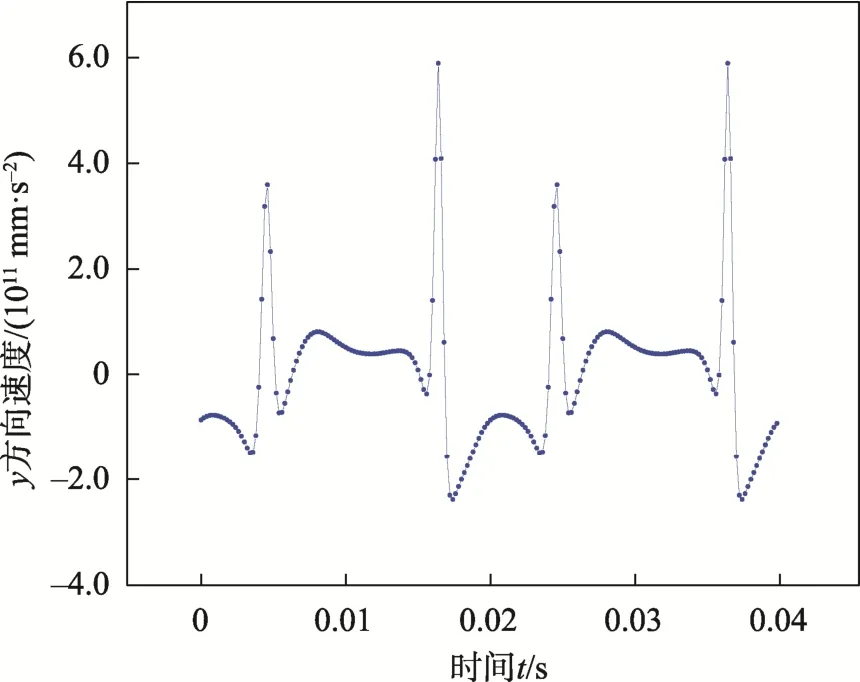

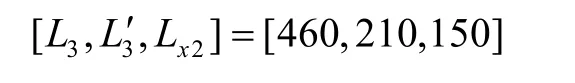

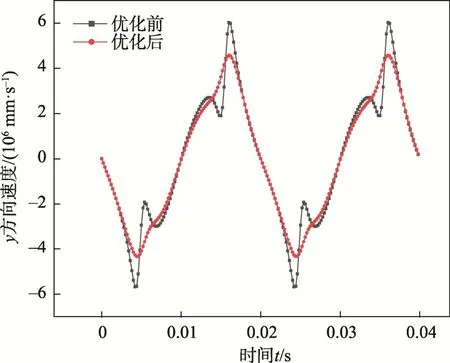

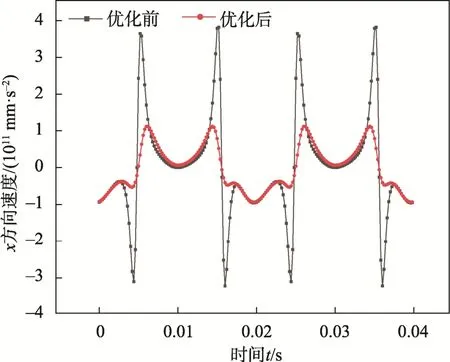

将设计值代入方程(25)—(28)中,得到机构执行末端的速度和加速度变化曲线,见图5—8,由图5 和图6 可知,取盒机构运动速度在一个运动周期内由负变正,在0.005 s 和0.001 5 s 时,速度峰值达到负最大值和正最大值,速度变化幅度较大;由图7和图8 可知,加速度在0.005 s 时由负值突变成正值,在0.015 s 时由最大正值突变为最大负值,变化幅度较大。在运动周期开始和结束时,吸盘组件进行吸盒和放盒动作,加速度的突变会对吸盒和放盒动作有一定程度的影响,应通过优化降低加速度的变化幅度。

图5 G 点x 方向速度曲线Fig.5 G-point speed curve in x-direction

图6 G 点y 方向速度曲线Fig.6 G-point speed curve in y-direction

图7 G 点x 方向加速度曲线Fig.7 G-point acceleration curve in x-direction

图8 G 点y 方向加速度曲线Fig.8 G-point acceleration curve in y-direction

4 取盒机构参数优化

4.1 优化设计

4.1.1 目标函数

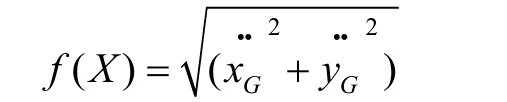

取G点的加速度为目标函数,令函数:

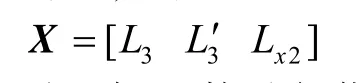

式中:X为优化设计变量,此时,将G点加速度取得最小值这一优化问题转换为寻找一组设计变量X使f(X)的值最小[12]。

用ADAMS 对设计变量的影响度进行分析,得到设计变量L3、L3'、Lx2对f(X)的影响程度最高,因此开盒机构的优化变量包括开盒机构连杆长度L3、L3'和连杆的安装位置Lx2。将所有设计变量写为列向量,即:

对目标函数进行优化时这些设计变量需满足一定的约束条件。

4.1.2 约束条件

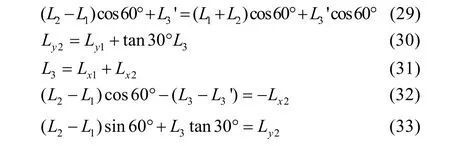

根据图1 中连杆机构3 个位置的几何关系得出方程如下。

由机构曲柄存在的条件:最短杆和最长杆之和小于或等于其余两杆之和;连架杆和机架至少有一个是最短杆,设计变量需满足如下关系:

4.1.3 优化方法

中文所研究的开盒机构优化问题为多目标优化设计,采用ADAMS 软件里面的优化设计模块,根据机构的初始尺寸建立优化模型、添加约束关系。建立好模型后,创建设计变量并设置设计变量的取值范围,然后对优化模型的设计点坐标进行参数化处理。最后建立机构的目标函数和约束条件,通过多次仿真,每次仿真改变设计变量的取值,最终得到一组较优的开盒机构尺寸值为:

4.2 优化结果分析

根据优化前后的连杆尺寸,对优化前与优化后取盒机构的执行末端进行运动学仿真分析,得到G的速度、加速度分别在x和y方向的变化曲线。从图9—10 可以看出,优化后开盒机构的速度曲线有明显改善,优化后的速度曲线波动较小,比优化前机构的运动速度更加平稳,速度峰值降低了约34%。从图11—12 可以看出,优化后的加速度曲线有明显改善,比优化前曲线更平滑,加速度峰值减小了约75%,机构运行稳定性得到了极大改善。

图9 G 点x 方向速度优化曲线Fig.9 G-point speed optimization curve in x-direction

图10 G 点y 方向速度优化曲线Fig.10 G-point speed optimization curve in y-direction

图11 G 点x 方向加速度优化曲线Fig.11 G-point acceleration optimization curve in x-direction

图12 G 点y 方向加速度优化曲线Fig.12 G-point acceleration optimization curve in y-direction

5 开盒机整体样机设计

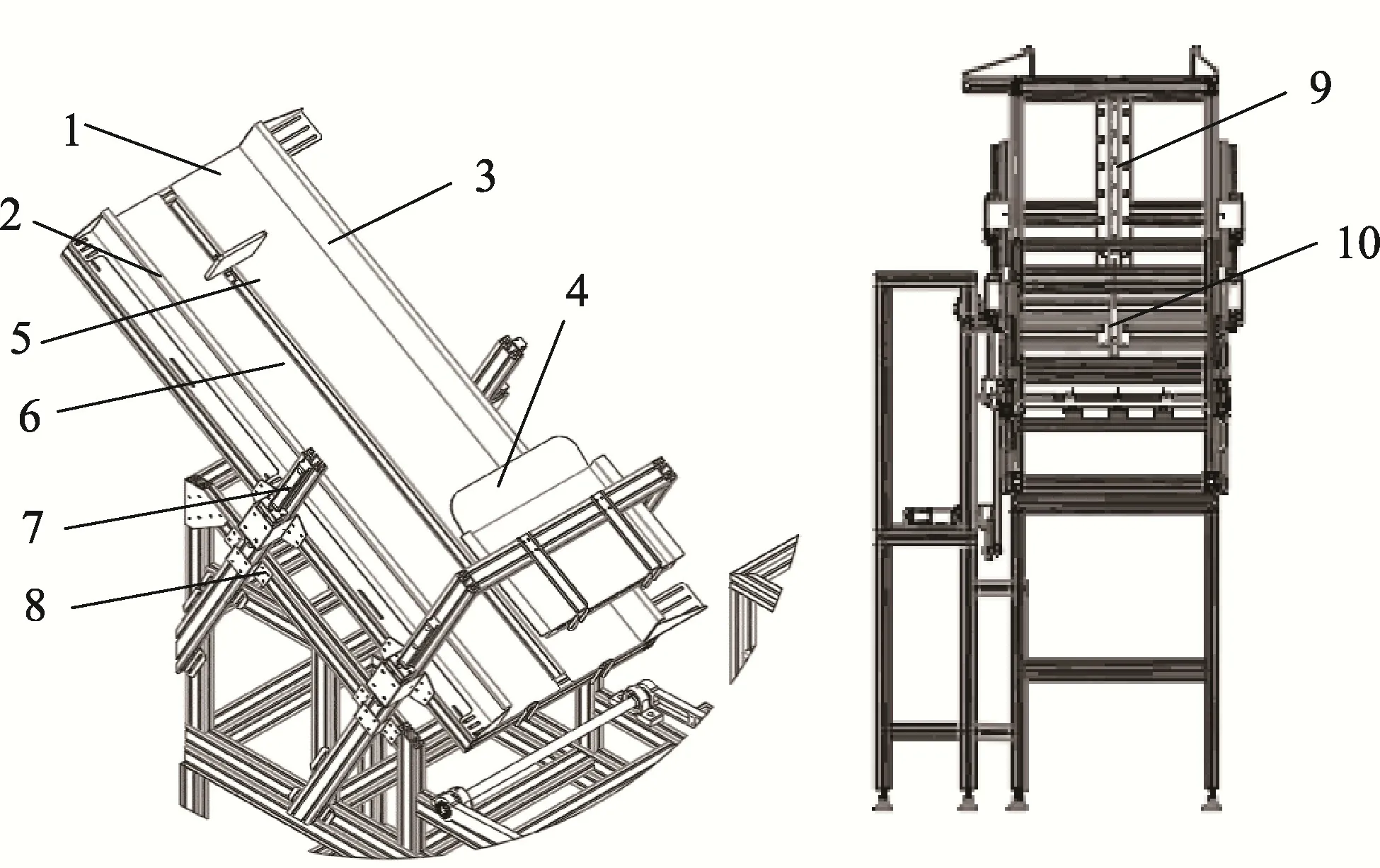

结合开盒机工作环境及曲柄连杆机构的特点,设计了一种全自动高速开盒机构,主要由料斗调节装置和取盒装置组成,用SolidWorks 软件进行样机结构三维建模,整体机构见图13[13]。

图13 开盒机整体结构三维模型Fig.13 Three-dimensional model of overall structure of box opener

5.1 可调节储料装置的设计

料斗调节装置主要是用来储存折叠状态的纸盒物料,并通过调节机构来适应不同规格的纸盒。具体结构见图14,主要由料斗底板、侧挡板1、侧挡板2、上整形板、配重块、导轨滑块、丝杆等组成。料斗底板和上整形板之间放置折叠状态的纸盒,侧挡板2 上的安装孔设计为长孔,通过调节侧挡板1 的安装位置可以改变两侧挡板之间的距离,以此来适应长度方向不同规格的纸盒。料斗底板、侧挡板、上整形板等作为一个料斗整体通过滑块安装板与滑块固连,料斗底部固定一丝杆,通过调节丝杆可使料斗整体通过滑块在导轨上滑动,滑块在导轨上滑动来调节料斗底板与上整形板之间的距离,以此来适应高度、方向、规格不同的纸盒,其中4 个导轨滑块组对称布置在料斗两侧来调节料斗的高度。料斗底部的配重块底部连接导轨滑块,用来对料堆进行整形[14-15]。

图14 料斗调节机构三维模型Fig.14 Three-dimensional model of adjustable storage device structure

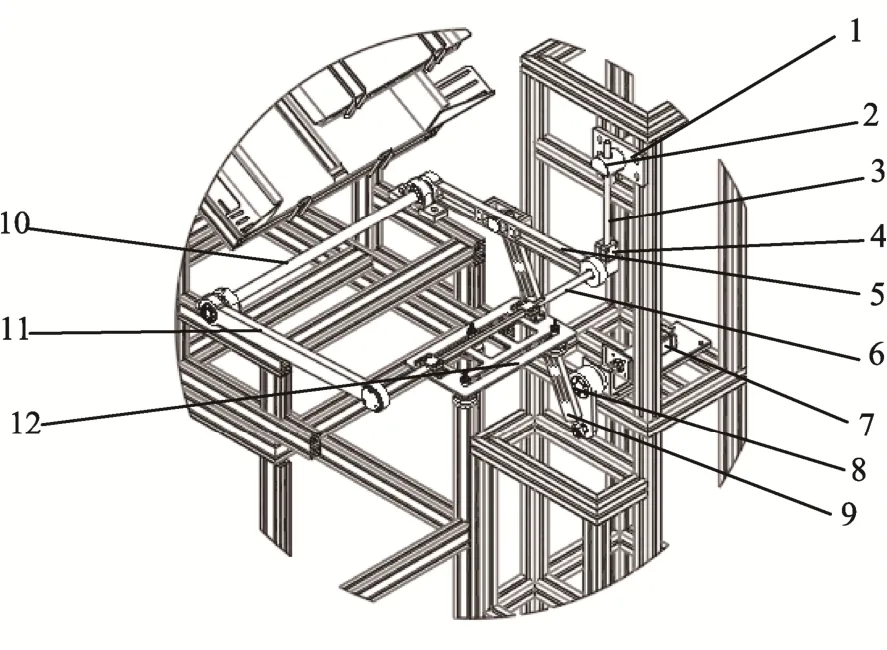

5.2 取盒机构的设计

开盒机构主要功能是将纸盒从储料装置处吸取,然后放置在输送带上,为此利用优化后的杆件尺寸设计了一种高速自动开盒装置,具体机构见图15,主要由电机、曲柄、连杆、摇杆1、摇杆2、翻转轴、吸盘组件、旋转滑块、滑块安装板等组成。

图15 取盒机构三维模型Fig.15 Three-dimensional model of box opening mechanism

曲柄与连杆通过鱼眼轴承铰接,连杆与摇杆1 通过角接触球轴承铰接;摇杆1 一端与左右摇杆连接轴通过胀紧套固定,另一端与翻转轴通过深沟球轴承铰接;左右摇杆连接轴两端由立式轴承座支撑;摇杆2一端与左右摇杆连接轴通过胀紧套固定,另一端与翻转轴通过深沟球轴承铰接;翻转轴与光轴通过十字轴夹固连,光轴在与旋转滑块过盈配合的直线轴承里滑动;旋转滑块与滑块安装板通过深沟球轴承铰接,滑块安装板固定在机架上。

工作时,电机带动曲柄旋转,曲柄将动力通过连杆、摇杆1 传递给翻转轴,使翻转轴旋转,翻转轴将动力传递给吸盘组,使吸盘完成翻转动作。当曲柄连杆机构到达第1 个极限位置时,吸盘组到达储料装置处吸取纸盒,当机构到达第2 个极限位置时,吸盘组到达输送带上方,吸盘将吸取的纸盒放置在输送带上,曲柄继续旋转,机构进入下一个循环。

6 结语

通过机构的功能要求进行分析,设计了多连杆机构以实现机构的开盒功能。对曲柄连杆机构进行运动学分析,通过各个刚体之间的约束关系建立约束方程,然后将约束方程联立,利用Matlab 软件编程求出各个刚体的瞬时位姿,以及机构执行末端的运动轨迹、位移、速度、加速度。用SolidWorks 中的motion插件对机构进行仿真,仿真轨迹与运动学方程轨迹一致,验证了数学模型的准确性。用ADAMS 对机构进行建模仿真并优化,优化后的速度峰值和加速度峰值比优化前的分别减小了约34%和75%,机构运行平稳性得到了极大改善。最后用SolidWorks 对整个开盒机构进行样机设计,包括储料装置的设计和开盒装置的设计,都满足了纸盒开盒工作的要求,为纸盒包装生产线上开盒机构的发明与改进提供一定的参考。