成组技术在工程设计中的应用研究

高胜林,吴秀芝

(航空工业上海航空电器有限公司,上海 201100)

在航空装备的科研生产管理中,产品可看作是数据的物质表现,而产品的零件则需要零件图号来“以数代形”。而生产制造的“多品种小批量”问题在行业内普遍存在,究其产生的主要原因为:根据航空装备的零件图号编制规则,零件图号具有唯一性,从零件与图号的关系来看,存在不同图号,相同零件(即不用借用件);不同图号,相似零件;不同图号,不同零件3 种情况[1]。

追溯不同图号,相同零件的原因为,对于相同的零件,通常采用借用件方式来解决。但采用此方式会导致产品技术状态混乱,如B 产品借用A 产品零件,当B 产品定型后,被借用的A 产品并没有定型,导致B 产品借用的零件未能及时转型,则B 产品出现2 种技术状态,这种借用件图号将零件的隶属关系和技术特征相统一的方式,就有可能导致技术状态混乱不唯一。此外,更改不及时还会导致生产使用错误,如当A 产品被借用的零件发生更改后,若B 产品设计人员未能获知消息,或由于更改手续烦琐,未能在生产前及时更改,就会导致在生产中借用件被错误地应用到B 产品中。为避免借用件在科研生产中出现问题,广大设计人员会尽量选择不借用零件,使得借用零件情况逐步减少,但会使不同图号,相同零件的情况逐步增多,尤其在螺杆、接线柱、螺钉、铆钉等零件中较为突出。

从产品类型来看,对于不同类型产品,有少部分零件为相同零件;而对于同类型产品,大多数零件为相似零件,不同零件为少数。在科研生产中,将相同零件和相似零件采用成组技术进行管理,将零件的隶属关系和技术特征相分离,通过技术特征把零件品种由多转化为“少”,进而把生产量小转化为“大”成为一种可能。

从设计过程来看,在设计某一零件时,依据零件图号或零件名称,无法快速准确查找到需要设计的相同或相似零件,且因为借用件本身具有限制,因此,设计人员一般会从头开始设计,这样一方面会使零件设计继承性不足,也浪费了相当一部分的重复设计成本、时间和精力,无法对客户的个性化需求进行快速反应。若采用基于技术特征的成组技术,可将设计面向生产制造服务转变,为生产实现服务。

1 成组技术编码与零件库

成组技术是以相似理论为指导,研究如何判别和发掘科研生产活动中有关事物的相似性,并把相似问题归类成组,寻求解决这一组问题相对统一的最优方案,以取得所期望的经济效益的一种技术[2]。

依据定义可知,成组技术的理论基础是相似性,通过发掘零件在结构、材料、工艺等方面的相似性,并将相似的零件组成一个零件组,按零件组制定工艺进行加工,扩大批量、减少品种。成组技术作为工程设计管理的坚实基础,可将其应用于工程设计的全部过程中,如图1 所示。科研生产管理中的成组技术包含基于技术特征的零件编码规则、零件分组标准、特征码零件库和零件分组库3 个部分。

图1 成组技术与工程设计的关系

1.1 基于技术特征的零件编码规则

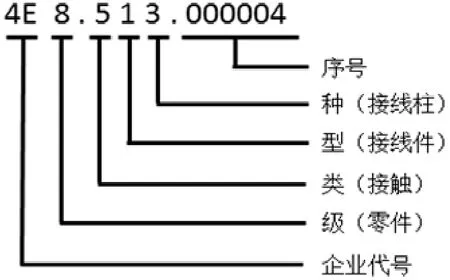

当前,多数航空装备企业所使用的零件图号编码参照HB 0-87—1976 的基本产品图样、技术文件分类编号制度(电机、电器专业)标准执行。依据该标准,零件图号对零件“类、型、种”给出了编码规则,如接线柱零件图纸编号为4E8.513.000004[3],其中数字码段所代表的含义如图2 所示。

图2 图纸编号各数字码段所代表的含义

此种编码规则不能够完全表明零件的尺寸、结构、材料、工艺等信息,为零件的查找、相似零件的设计和生产管理带来困难。为了能够清晰标识零件彼此的区别,采用成组技术对零件进行编码。成组技术的零件编码从产生的机理方面可分为隶属码和特征码2类。

零件的隶属码仅表示零件在产品中彼此的区别和隶属产品信息。产品中的每种零件都必须有自己的“隶属码”,也就是零件的图号或零件号,且编号必须唯一。零件的特征码不仅标识零件彼此的区别,同时还可以反映出零件固有的名称、功能、形状、结构、工艺等特征化信息。特征编码不唯一。

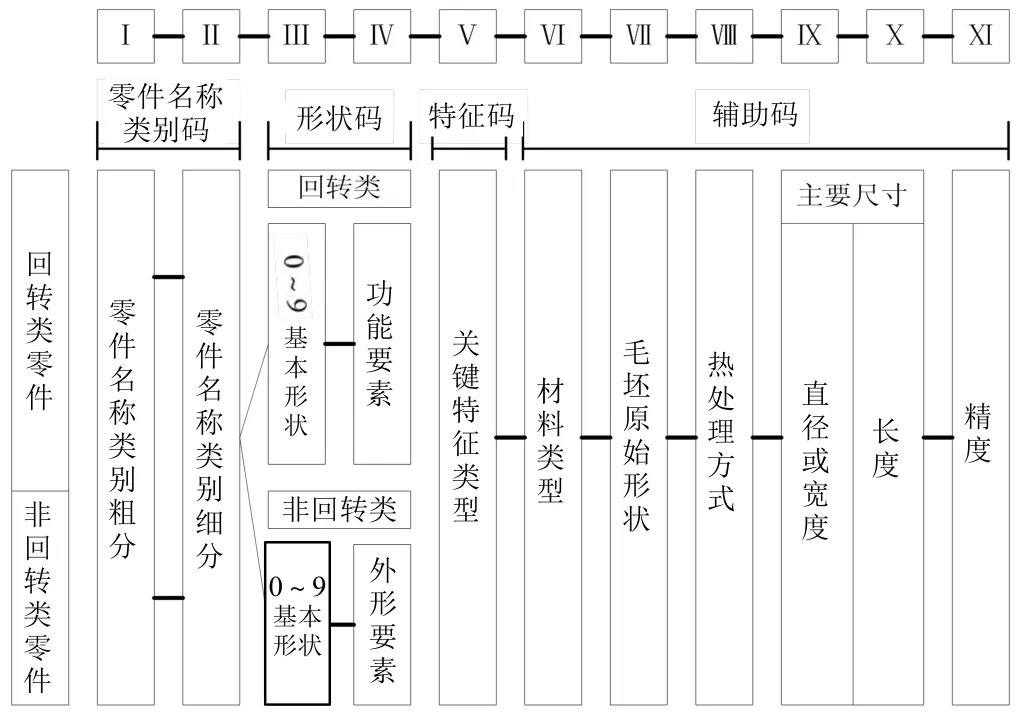

根据上述分析,成组技术的零件编码能够有效解决不同图号相同零件和不同图号相似零件的工程设计问题。根据成组技术要求,结合航空装备的零件特点,选用特征化零件特征编码系统FCCS[4],如图3 所示。

图3 零件特征编码系统结构

其中第五码位为零件的关键特征类型,用于记录每类零件的特征信息,用一个16 进制数表达,每位代表一个特征类型,当此位为1 时表示该零件包含此类特征,为0 时不包含此类特征,共能表达32 个不同的特征类型。例如当特征码为0000A12E 时,表示此零件拥有该组零件中第2、3、4、6、9、14、16 类特征(自低位数起)。

1.2 特征码零件库和零件分组库

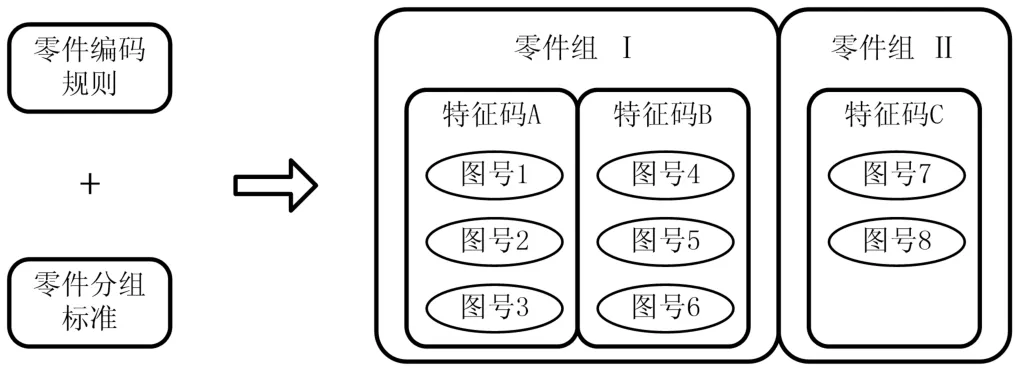

由零件编码规则可知,相似的零件可以有相同的的特征代码,正是利用特征码的这一特征,使之能按照结构相似或工艺相似等特征化的要求,划分出以特征为区分的零件组。因此,零件分组标准就是利用特征位码对零件进行分组。由此,建立特征码零件库和零件分组库,如图4 所示。

图4 特征码零件库和零件分组库

从图4 可知,零件分组库共有2 组零件,分别为零件组Ⅰ和零件组Ⅱ。在零件组Ⅰ中,特征码A、B 分别代表了2 种特征相似的零件实体(对于零件库房管理来说)或三维模型(对于产品零件设计来说);图号1、2、3 分别代表特征码A 的零件实体隶属于3 种不同的产品,且这3 个图号构成了特征码A 零件库。由此可知,零件分组库是以特征相似的特征码为区分的零件实体库或三维模型库;特征码零件库是以图号为区分,即零件与产品之间隶属关系的虚拟库。

以螺钉A 和螺钉B 为例,说明特征码零件库和零件分组库的应用。若螺钉A 和螺钉B 仅在长度上有区别,则螺钉A 和螺钉B 分别有各自的特征码,但从特征位码来看,螺钉A 和螺钉B 属于同一个零件组。

2 成组技术在工程设计中的应用

运用成组技术,制定了零件编码和零件分组的规则,建立了特征码零件库和零件分组库。成组技术在工程设计中的应用如图5 所示,将特征码零件库和零件分组库应用于产品零件设计和工艺规程设计中。

图5 成组技术在工程设计中的应用

2.1 成组技术在产品零件设计中的应用

成组技术的实施和信息传递,离不开产品零件的数字化信息。当前,零件数字化信息主要以二维图纸的形式传递。一般情况下,二维图纸是由三维模型进行转化的,出图周期较长;然而,无论是机加进行数控编程,还是外协零件加工,均需要将二维图纸转换为三维模型,这种将三维转二维,再由二维转三维的方式,增加了科研生产周期,不利于效率的提高。若产品零件全部以三维模型进行传递,除需要对三维模型信息进行标准化处理外,还需要对数量众多的零件三维模型依据成组技术进行管理。

成组技术在产品零件设计中的具体应用分为基于CAD/CATⅠA 的三维建模和编码、基于PDM(产品数据管理系统)的分组和建库和基于成组模型的零件设计3 个步骤。

2.1.1 基于CAD/CATIA 的三维建模和编码

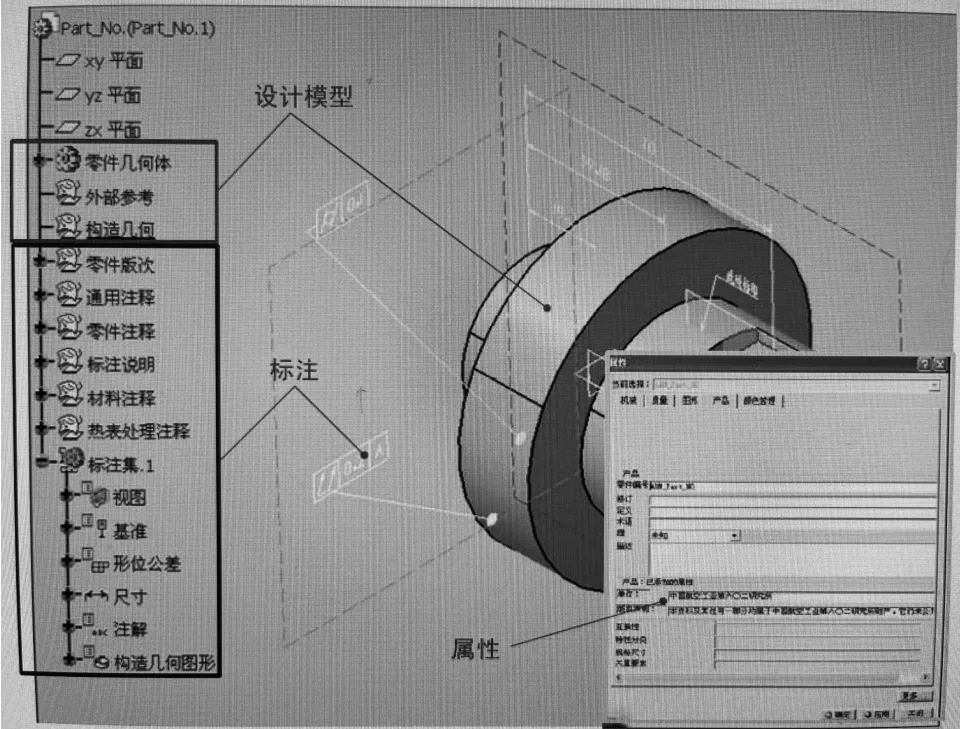

参照Q/AVⅠC 01803—2011《基于模型的定义CATⅠA 实施指南》和 Q/AVⅠC 01880—2012《基于CATⅠA 的标准件参数化建模指南》的标准,结合成组模型的特征化要求,对已有的零件进行三维成组建模,如图6 所示。

图6 基于CATⅠA 的MBD 数据集分类与拓扑关系

以零件三维成组特征模型信息为输入,将特征编码系统直接与CAD/CATⅠA 系统相关,以零件编码规则为依据,可实现自动编制零件特征码。

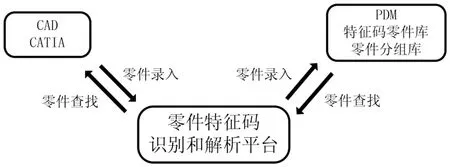

2.1.2 基于PDM 的分组和建库

在CAD/CATⅠA 与PDM 之间建立一个基于零件特征码识别和解析的平台,用于数据共享与应用集成,可将CAD/CATⅠA 中的零件三维模型信息和编码信息自动导入至PDM 中,如图7 所示。PDM 依据零件分组标准,以特征码为标识,对零件进行分组,并将相应零件归入或新建特征码零件库和零件分组库。从而实现了从技术特征的数据上对相似零件进行标准化处理。

图7 基于零件特征码识别和解析平台的应用图

2.1.3 基于成组模型的零件设计

为减少设计风险和保证新产品质量稳定,新产品需具有一定的继承性。当为新产品设计零件图纸时,设计人员将零件构思,如零件的关键特征、尺寸大小等,转化成相应的特征码,然后在PDM 系统中按该特征码进行检索,从中选择可直接采用或者稍加修改便可采用的零件图[5]。此时需要将零件的图号按照新产品的隶属关系进行修改即可。只有当原有的零部件图纸均不能被利用时,才设计新的零部件图纸。

2.2 成组技术在工艺规程设计中的应用

工艺规程不仅是规定零件制造工艺过程和操作方法等的工艺文件,而且是数控加工代码设计和工装设计的依据文件。

2.2.1 工艺规程设计

目前航空装备企业仍多采用单独工艺,即一个零件一份工艺。这样不但忽略了具有相同或相似特征的零件工艺的一致性,也导致相同或相似特征的零件不应有的工艺多样化[6],进而使编制出来的工艺规程多样化。

在CAPP 中,运用成组技术,可有效地避免上述弊端。根据零件特征码所表征的零件特征,在工步、工序层级,制定具有特征信息的标准工艺。对照特征码零件库中需要加工生产的零件,根据其特征码,从CAPP 中调取具有相关特征信息的标准工艺,组成符合该库中零件特征的工艺规程。这样对于相同或相似特征的零件,其工艺规程相同或相似,构成成组工艺规程[7]。

2.2.2 数控加工代码设计

在数控加工中心编程时,按照具有特征信息的标准工艺进行编码,这些具有特征信息的数控程序称为“典型程序”。相似零件的数控加工程序就可以通过典型程序的组合来得到,可降低编程工作量和代码校验成本。

2.2.3 工装设计

成组工艺允许采用同一设备和工艺装置,可用相同或相近的机床调整加工全组零件[8],按零件组安排生产调度计划,就可减少因零件品种更换所需要的机床调整时间。由于零件组内的零件安装方式和尺寸相近,可设计出应用于成组工艺的成组夹具(共用夹具),只需稍微调整或更换某些零件,成组夹具就可适用于全组零件的工序安装。

3 结语

在航空装备的工程设计中应用成组技术,将零件图号分为隶属码和特征码,以隶属码表明零件的隶属关系,以特征码为基础建立虚拟和实体零件特征码库和零件组库。以成组技术为指导的设计合理化和标准化工作,将为实现计算机辅助设计(如CAD、CATⅠA等)奠定良好的基础;提高了产品零件设计效率,避免了采用借用件方式带来的技术状态混乱及更改不及时导致生产现场装错的问题。在生产中使用成组工艺文件,可解决相似零件多品种小批量问题,可缩减生产技术准备的工作量和期限,减少工艺的种类及工艺装备,提高零件的生产率和加工质量,降低生产成本。成组技术不仅可以在零件设计中运用,在电子电气、软件等设计方面亦可推广,如电子电气模块化、软件模块化等。

综上所述,将成组技术应用于工程设计中,将原工程设计从满足功能性能的要求向面向生产制造服务转变,可有效解决多品种小批量带来的科研生产管理问题,夯实工程设计管理基础,提高工程设计效率,降低设计和生产成本,使科研生产管理由难变“易”。