嵌入微流道硅基转接板工艺及散热性能研究

朱家昌,周悦,李奇哲,张振越,王刚,吉勇

(1.中国电子科技集团公司第五十八研究所,江苏 无锡 214035;2.无锡中微高科电子有限公司,江苏 无锡 214072)

0 引言

随着信息时代的到来,5G通讯、物联网和人工智能等新型应用在高性能、高集成度和小型化等方面提出了更高的要求,以硅通孔(TSV)互连为核心的TSV三维集成技术因其集成密度高、集成体积小和互连路径短等优势而成为了高性能综合信息计算系统集成方式的研究热点[1-4]。TSV三维集成内部高功率点将在三维立体空间分布,能量密度将会是内部芯片能量密度的总和;同时,由于“远距离冷却”散热模式的局限,目前只能对三维集成外部进行散热,其内部芯片耗散生成的热量难以快速传递出去,因此热管理问题已成为TSV三维集成技术的主要挑战[5-7]。

嵌入微流道的TSV转接板技术是在TSV转接板内部嵌入微流道,通过微流体实现三维集成系统的主动散热技术,具有极低的热阻、较大的换热系数,表现出良好的散热效率,为高功率三维集成封装的热管理问题提供了一种潜在的解决方案。国际商业机器公司(IBM)提出3D-IC底填界面和芯片衬底内嵌微流道的三维封装结构[8-9],其散热热流密度达500 W/cm2;美国普渡大学提出嵌入芯片内部的新型微通道绝缘冷却技术[10],旨在解决功率密度1 000 W/cm2芯片的散热问题;厦门大学和清华大学联合设计了一种微流道嵌入硅转接板的2.5D封装散热结构[11],其散热能力不低于425 W/cm2;电子科技大学设计了一款多热源微流道散热器[12],其承受的热流密度可以达到500 W/cm2。

目前针对嵌入微流道硅基转接板的研究工作主要是转接板结构的设计仿真分析,很少聚焦到工艺实现方法和热特性实测的研究。本文以嵌入微流道硅基转接板为研究对象,分析其制备过程关键工艺和优化方法,探究其散热性能,为TSV三维集成系统的热管理提供了设计方案和工艺指导。

1 结构和工艺流程设计

目前典型的微流道结构设计主要包括直线型结构和周期扰流型结构[13],其中周期扰流型结构具有更好的散热能力,但流动阻力较大;微流道结构设计中所期望的最大温升和最小压降是相互矛盾的。为了在散热能力和流动阻力间取得平衡,本文进行直线型微流道硅基转接板的结构和工艺流程设计。

1.1 结构设计

嵌入直线型微流道结构的硅转接板的结构示意图如图1所示,它包括微流道层和盖板层两个部分,其中微流道层内部设计有三角形的导流槽结构、直线型微流道和TSV;盖板层设计有与导流槽结构一一对应的微流体出入口和TSV。嵌入微流道的硅基转接板的结构参数如表1所示。

图1 嵌入微流道的硅基转接板结构

表1 嵌入微流道的硅基转接板的结构参数

1.2 工艺流程设计

本文以高阻硅基板作为衬底材料,利用TSV工艺技术在硅基板上制作内嵌微流道TSV转接板。其工艺流程设计的关键点包括:1)TSV转接板内部同步集成微流道结构,应考虑微流道工艺和TSV工艺的兼容性问题;2)内嵌微流道的TSV转接板通过微流道层和盖板层键合而成,键合工艺的选择直接影响TSV转接板的强度和微流体漏液问题;3)内嵌微流道的TSV转接板通过TSV结构满足垂直电学互连,应考虑在高深宽比通孔侧壁上制备连续的种子层和金属层以降低工艺难度和工艺成本。

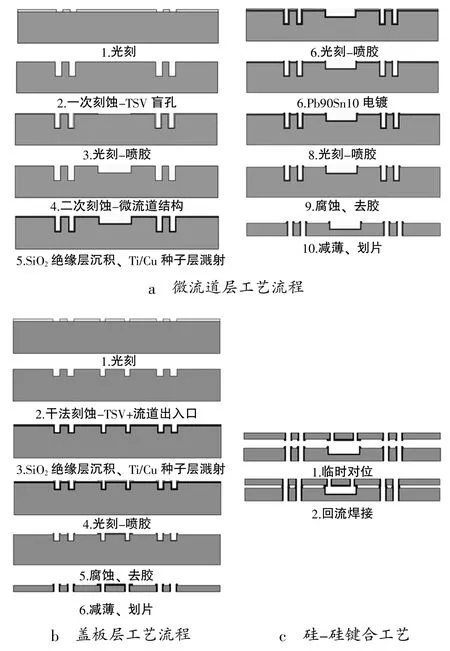

基于以上关键点,本文设计了一套嵌入微流道转接板的工艺流程,如图2所示,包含以下3个部分。1)微流道层工艺:首先,通过二次深反应离子刻蚀(DRIE:Deep Reactive Ion Etching)工艺在硅基圆片上制作TSV和微流道结构;然后,通过溅射、电镀工艺制作TSV侧壁金属层和TSV/微流道区域焊接层,如图2a所示。2)盖板层工艺:首先,通过一次DRIE工艺在硅基圆片上同时制作TSV和微流体出入口结构;然后,通过溅射工艺制作TSV侧壁金属层和焊接层,如图2b所示。3)键合工艺:通过过渡金属层热压键合工艺实现微流道层和盖板层硅-硅低温键合,如图2c所示。

图2 嵌入微流道的硅基转接板工艺流程

2 关键工艺过程及优化分析

嵌入微流道TSV转接板是实现微流道散热与三维集成一体化的重要解决途径。微流道和TSV转接板兼容设计与制造技术是实现嵌入微流道TSV转接板加工制造的关键。其中,微流道层深硅刻蚀工艺、微流道层与盖板层键合工艺是嵌入微流道转接板的关键工艺,本文重点对其进行过程分析。

2.1 微流道层深硅刻蚀工艺

嵌入微流道硅转接板内的微流道层结构包括TSV和微流道,采用DRIE工艺进行TSV和微流道图形的加工。微流道刻蚀的深度要小于TSV刻蚀的深度,单次刻蚀工艺无法满足不同深度加工图形的刻蚀要求,通过开发二次刻蚀工艺实现微流道层的深硅刻蚀工艺。

由于DRIE是由多次各向同性刻蚀叠加而成的,因此深刻蚀结构的侧壁不光滑,呈现类似贝壳表面的起伏结构。由于刻蚀速率随着深度的增加而减小,因此表面起伏在结构的开口附近大,随着深度的增加而减小。根据刻蚀机理,降低刻蚀循环的时间,可以降低侧壁起伏的程度,但是,同时也影响刻蚀速率。另外,增加射频电源的功率,可以提高刻蚀腔体内的等离子体密度,实现更好的聚合效应,使保护层更加高效,从而降低侧壁起伏。

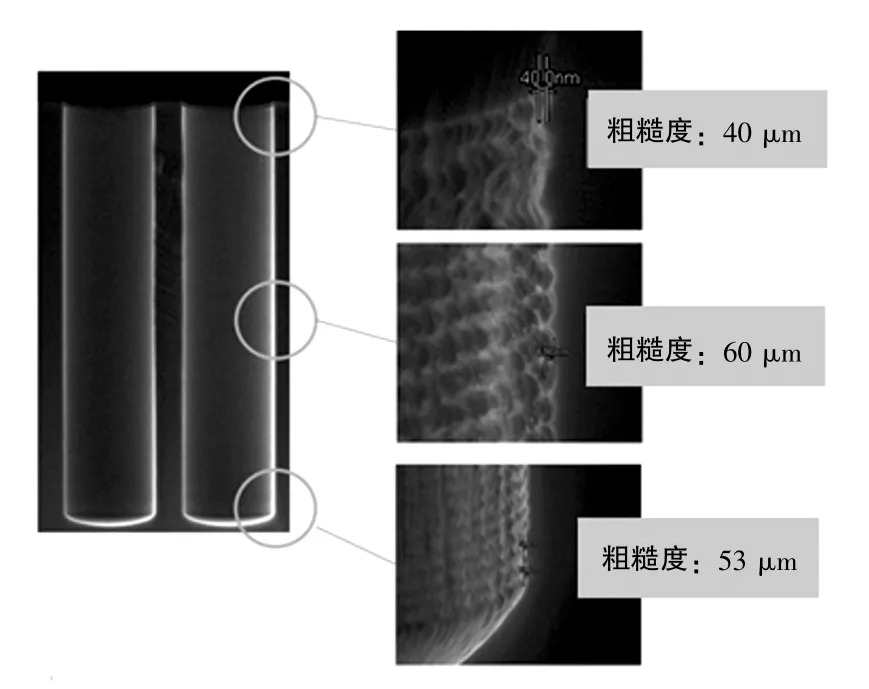

首先,通过槽式清洗机和甩干机将硅基圆片进行清洗,保证圆片表面光滑,无沾污;其次,通过旋涂方式在圆片表面形成一层厚度为~10 μm的光阻胶(PR);之后,根据PR材料来调整曝光参数,依次通过预烘、曝光、显影和固膜等工序完成光刻工艺,完成TSV图形制作;然后,采用DRIE工艺在硅圆片衬底上刻蚀深度为500 μm、孔径为100 μm、节距为400 μm的TSV盲孔,刻蚀速率约为12 μm/min,通过轮廓仪对TSV深度进行测量,刻蚀深度为~492 μm;最后,TSV盲孔侧壁呈光滑且垂直度良好之态,其侧壁粗糙度小于60 nm,满足TSV工艺要求。如图3所示。

图3 TSV盲孔形貌及侧壁粗糙度测量

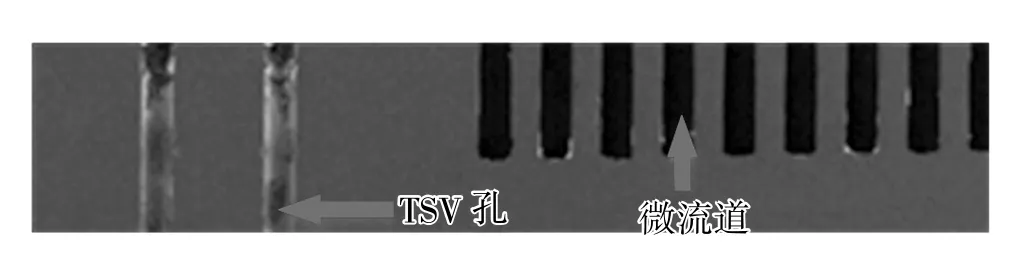

在TSV刻蚀盲孔完成之后,进一步地完成微流道结构刻蚀。刻蚀之前,为保护非微流道结构区域不被刻蚀,同样进行光刻掩膜处理。由于常规PR旋涂工艺无法满足已刻蚀TSV盲孔的PR覆盖要求,采用喷胶工艺进行微流道二次刻蚀前的掩膜处理,表面设置喷胶厚度与之前保持一致,为~10 μm;由于喷胶工艺的覆盖率问题,实测下来TSV盲孔侧壁的PR胶厚为~2 μm。同样依次通过预烘、曝光、显影和固膜等工序后,利用DRIE工艺完成微流道结构的二次刻蚀,经过剖面显微分析,微流道侧壁光滑,垂直度良好。如图4所示。

图4 二次刻蚀后微流道层剖面

2.2 微流道层与盖板层的键合工艺

嵌入微流道硅转接板内的微流道层与盖板层的键合不仅要求结合界面具有一定的键合强度,而且要求微流道完全密封,不发生液体泄漏,同时又要防止微流道的变形和堵塞。传统的硅-硅键合方法普遍都是在高温环境中才得以实现的,较高的温度会供应给键合过程中的分子扩散和分子键的断裂重组以充分的能量,使键合强度达到要求,但是高温键合会造成键合工艺的诸多问题,例如:1)高温引起的热应力常常会使得组件可靠性降低和工作不稳定;2)高温造成过高的残余内应力会导致键合界面出现翘曲、裂纹或破损的现象,降低器件的可靠性;3)键合界面的气孔、灰尘等缺陷部位在高温下扩展,导致缺陷区域变大,进而导致嵌入式微流道的气密性下降,造成液体泄漏等问题。

本文采取带过渡金属层的硅-硅键合工艺来实现微流道硅基板的低温键合,该工艺是一种实现硅-硅键合的间接手段,其具有键合温度低、硅片表面平整度和环境要求不苛刻、应力匹配度高、图形化容易实现、键合界面耐腐蚀等优点。

2.2.1 金属过渡层设计

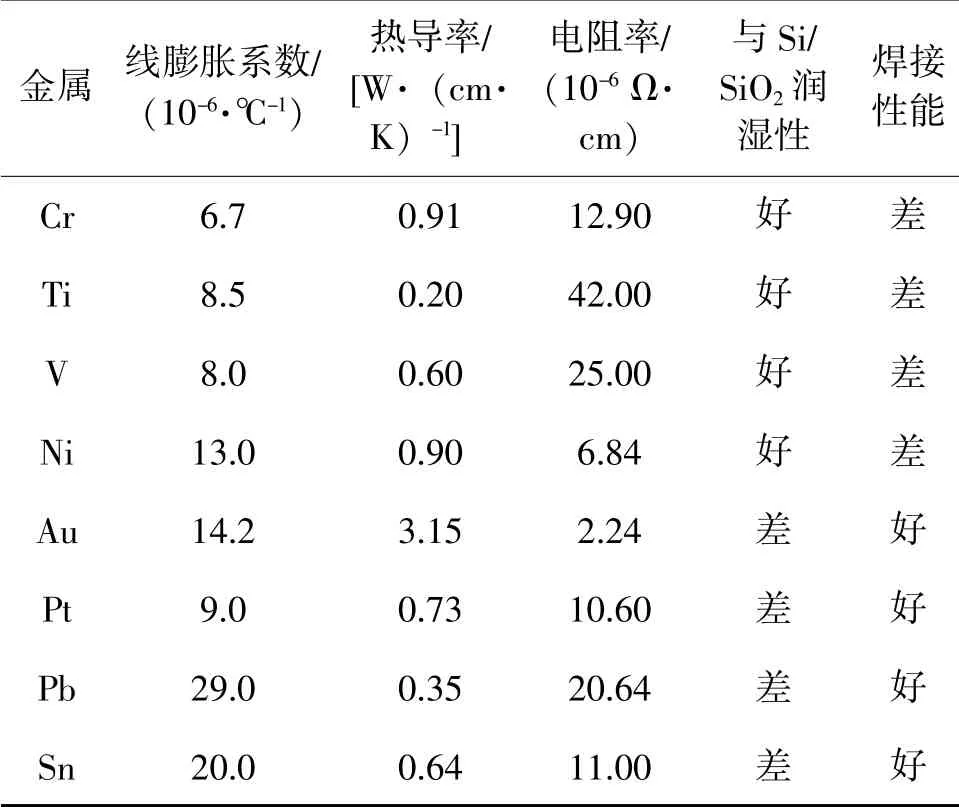

金属过渡层是硅片和焊料层之间的一个过渡层,必须保证与硅片发生良好的连接,又能与焊料层发生润湿。金属过渡层包含粘附层、阻挡层和润湿层3个部分的结构。1)粘附层:增强金属层与硅晶圆粘接力,保证与硅和二氧化硅之间的欧姆接触系数小,热膨胀系数应与硅接近,满足这些要求的金属有Cr、Ti、V。2)阻挡层:阻挡润湿层到硅的扩散,应与粘附层和润湿层形成良好的粘接性和热膨胀系数匹配性,通常的过渡层金属为Ni。3)润湿层:起到防止内层金属氧化,以及提高焊料在金属过渡层表面的润湿性作用,要求性能稳定、难氧化,通常有Au、SnPb和Pt等材料。常用的金属过渡层材料的性能如表2所示。

表2 常用的金属过渡层材料性能

根据以上原则,我们选择粘附层材料使用Ti,阻挡层材料使用Ni,润湿层材料使用Pb90Sn10。过渡金属层各层的厚度设计要求为:1)粘附层无需太厚,在保证粘附强度的前提下设计Ti粘附层的厚度为100 nm;2)阻挡层要保证在键合过程中与软焊料生成金属间化合物(IMC)层后要有所剩余,因此阻挡层的厚度越厚越好,但同时要考虑工艺成本,设计Ni阻挡层的厚度为300 nm;3)润湿层即要保证有足够的厚度以便于形成有效的焊接面,同时又要控制厚度以保证键合过程不产生因焊料溢出而堵塞流道的现象,设计Pb90Sn10层的厚度为1 μm。最终的金属过渡层的厚度设计为:100 nm Ti/300 nm Ni/1 μm Pb90Sn10,如图5所示。

图5 微流道层上的金属过渡层

2.2.2 键合工艺

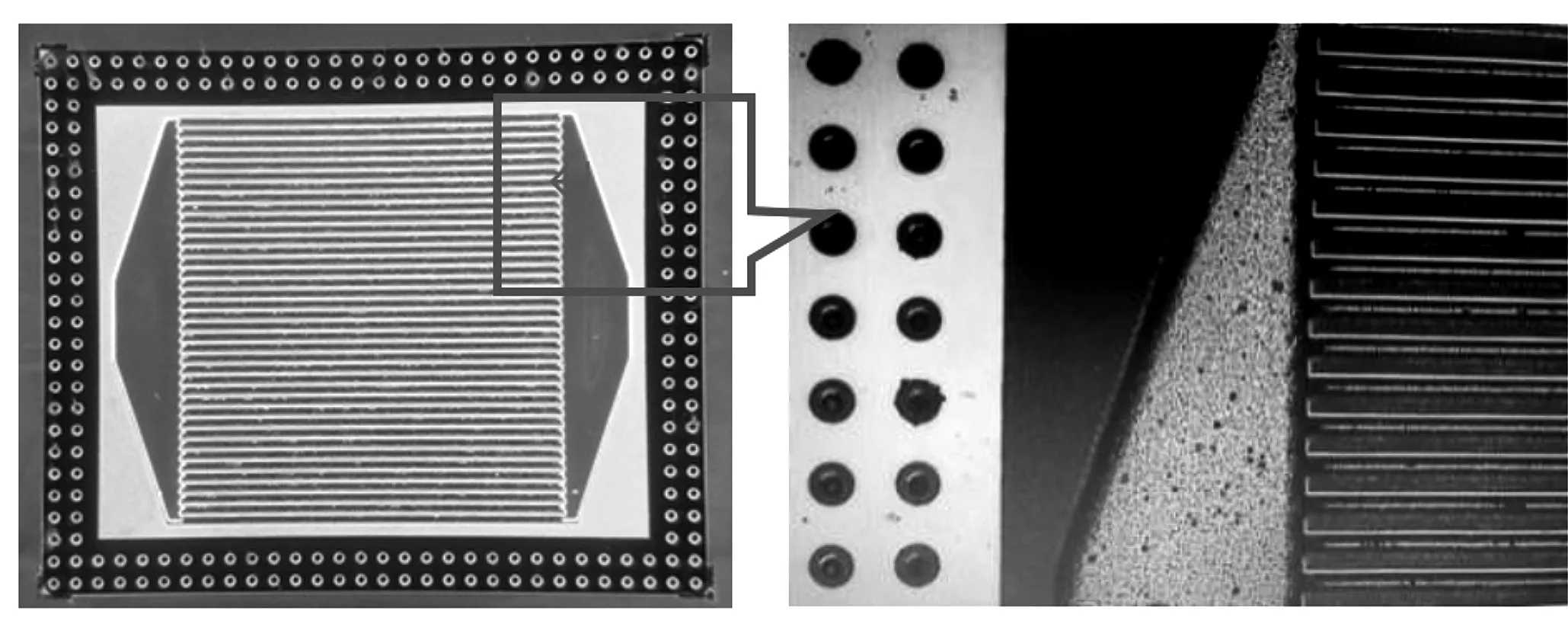

基于上述Ti/Ni/Pb90Sn10结构的过渡金属层设计,优选热风式回流焊接工艺实现微流道层与盖板层键合。传统的助焊剂涂覆后再回流焊接的方式,焊接界面出现大量空洞,如图6所示。分析认为,回流焊接过程中微流道层和盖板层形成闭合空间,位于微流道过渡金属层上的助焊剂受热挥发产生的气体无法及时地从闭合空间内逸出,残留在微流道结构内,进而产生大量的空洞。

图6 传统回流焊接工艺的空洞问题

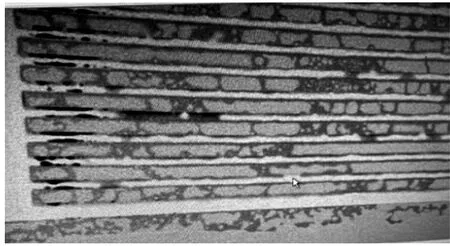

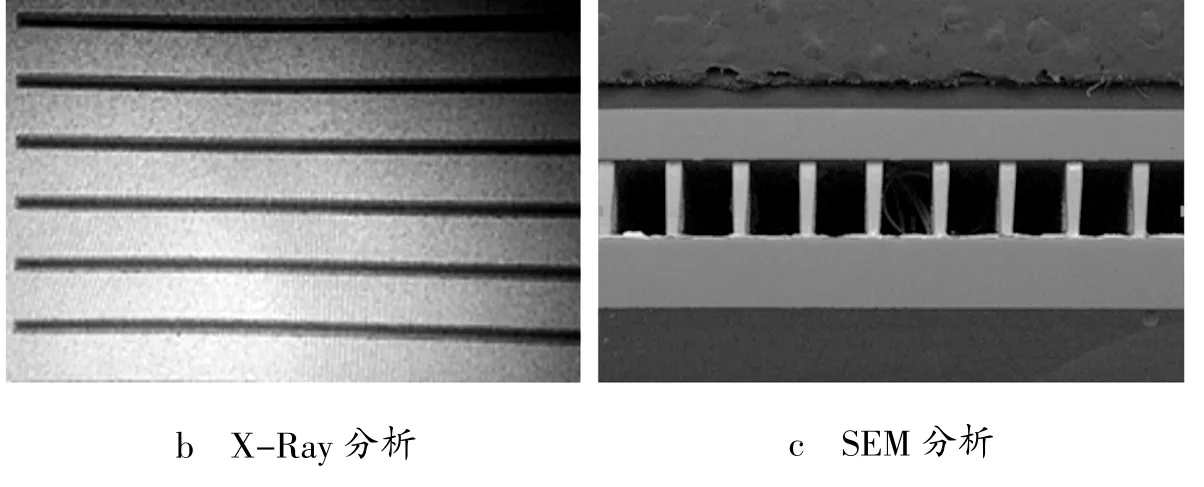

基于上述焊接空洞问题,开发了一种无助焊剂的回流焊接方式,利用射频等离子(RF)处理工艺代替传统的助焊剂涂覆工艺,用于去除焊接金属表面氧化物,RF处理工艺的具体参数如下:RF功率为200 W,清洗时间为30 s,内部气氛为Ar。其原理是:首先,利用射频源产生的高压交变电场将氩气震荡成具有高能量的正离子,正离子在电场作用下轰击过渡金属层表面的氧化物,从而达到去除氧化物的目的,并能够使表面呈分子级微观形态粗糙化,从而增加表面焊接活性;然后,依次通过临时对位贴装、回流焊接等工艺完成微流道层与盖板层的键合,为保证焊接强度,一般回流升温速率不应超过3℃/s,降温速率不应超过4℃/s。通过X射线(X-Ray)和扫描电子显微镜(SEM)分析,如图7所示,焊接界面的空洞问题得到了极大的改善,未发现明显的空洞,界面处Pb90Sn10焊料未溢出到微流道沟槽内,焊接强度和密封性得到了保证。

图7 嵌入微流道转接板分析

3 热性能测试

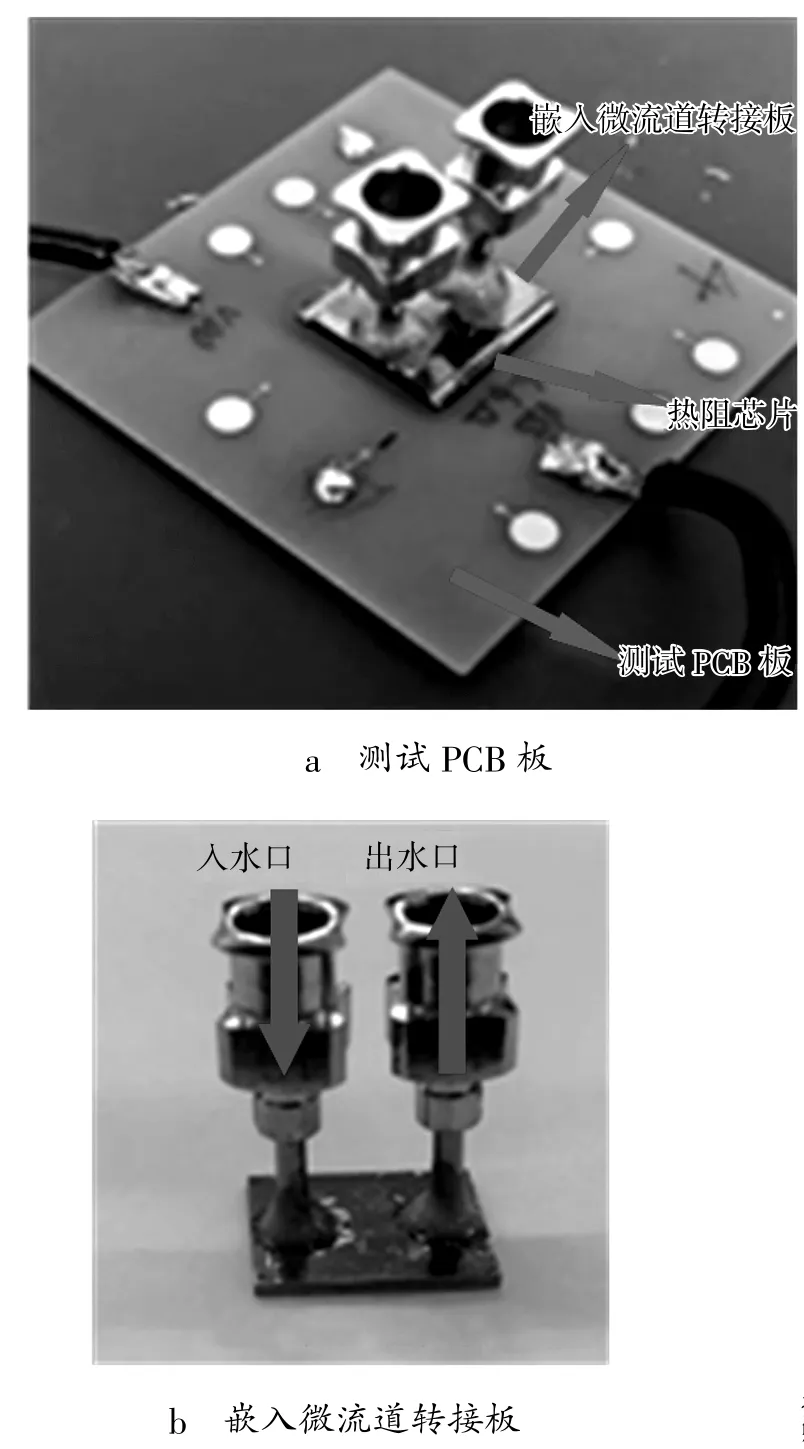

为了评估嵌入流道硅基转接板的散热能力,搭建了嵌入微流道硅基转接板热特性测试系统,如图8-9所示,分别进行芯片结温和热测试电路电阻测试分析。

图8 嵌入微流道硅基转接板的热特性测试系统

图9 嵌入微流道硅基转接板的热特性测试电路

3.1 芯片结温测试

测试试验以去离子水作为循环冷却液,以微型泵通过挤压管道实现液体驱动,流体通过液体流量计控制流速从冷却液交换池输入到转接板中的微流道内,输出的流体返回冷却液交换池,热阻芯片内发热电阻作为热源与硅基微流道中的液体进行换热,通过直流恒压电源对发热电阻输入不同的电流以控制输出不同的热功耗,通过热阻芯片内温度感应二极管反馈热信息到热阻测试仪内的计算机上,二极管正向压降作为温敏参数(K系数),实时地记录发热电阻温度(芯片结温)。

取工质流量为40 mL/min,调节电源输入电流,对硅基微流道转接板热测试电路进行不同功率密度下的散热特性测试。功率密度PW由公式(1)计算:

式(1)中:I——输入电流;

R——发热电阻阻值;

S——发热热源面积。

实测发热电阻阻值R为6.6 Ω,发热热源面积S以热阻芯片面积计算,热源面积S为0.032 9 cm2。

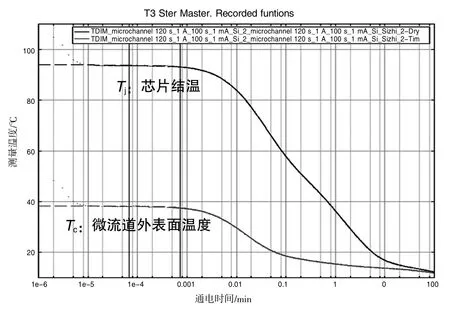

不同的输入电流下芯片结温测试曲线如图10所示。1)输入电流为0.5 A(功率密度为50 W/cm2)时,未通水情况下芯片结温呈线性快速增长,60 s后温度仍未趋于稳定,结温超过100℃;在40 mL/min流量的通水情况下,芯片结温在10 s后趋于稳定,未出现明显的增长,芯片结温与室温相当(低于30℃),微流道转接板在低功率密度条件下已表现出优异的传热特性。2)随着输入电流的不断增加,芯片功率密度上升,引起芯片结温的不断升高;当输入电流达到2.5 A时,热流密度已达到1 254 W/cm2,此时芯片结温为93.5℃,未超过100℃,表明嵌入微流道硅基转接板具备最大热流密度1 254 W/cm2、芯片结温<100℃的散热能力。

图10 不同输入电流下的芯片结温测试曲线

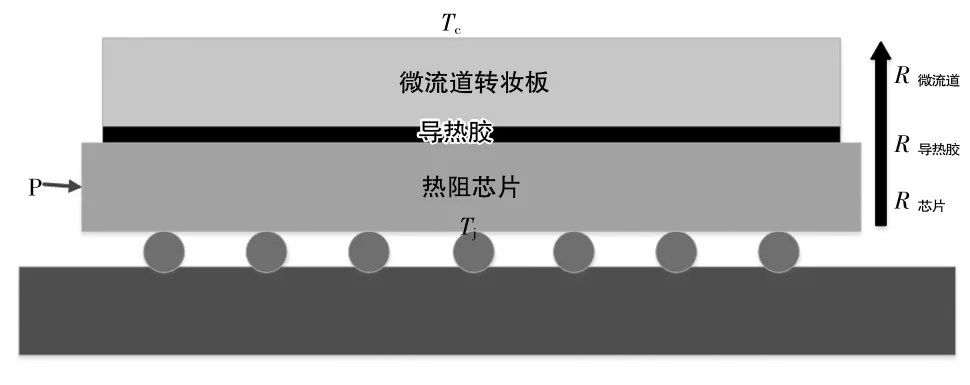

3.2 热阻测试

进一步地完成嵌入微流道转接板热阻测试分析。电路总热阻为芯片热阻、导热胶热阻与微流道转接板热阻之和,考虑到测试难度,忽略导热胶与转接板、导热胶与热阻芯片间的界面热阻,如图11所示。

图11 热特性测试电路的热阻组成

电路总热阻R总由公式(2)计算:

式(2)中:Tj——热阻芯片结温;

Tc——微流道外表面温度;

P——热源加载功率。

Tj通过热阻测试仪测结温获得,Tc通过微流道转接板表面贴装的热电偶测得。

在输入电流为2.5 A(功率为41.25 W)的条件下,芯片结温Tj为93.5℃,微流道外表面温度Tc为44.9℃,因此,测试电路的总热阻R总为1.18℃/W,如图12所示。进一步地采用JEDEC 51-14规定的双界面法测量芯片热阻,可得芯片热阻为0.56℃/W;根据供应商提供的材料参数,65 μm厚度下导热胶热阻为0.2℃/W,因此可知微流道转接板在40 mL/min流量的通液情况下的热阻约为0.42℃/W,相较于传统热沉式散热片,微流道转接板表现出优异的散热特性。

图12 测试电路Tj和Tc的测试结果

4 结束语

本文开展了新型嵌入微流道转接板制造工艺和散热性能研究,详细地阐述了微流道转接板的制造关键工艺过程和优化方法,评估了不同功率密度下嵌入微流道转接板的散热性能。研究发现:通过二次DRIE工艺和喷胶工艺开发和优化,可获得侧壁粗糙度小于60 nm且垂直度良好的TSV和微流道结构;采用100 nm Ti/300 nm Ni/1 μm Pb90Sn10过渡金属层的硅-硅键合技术和射频等离子去氧化层预处理技术,可获得低空洞率的嵌入微流道转接板;嵌入微流道硅基转接板40 mL/min流量通液情况下表现出最大热流密度超过1 000 W/cm2、芯片结温低于100℃的散热能力,散热性能优异,为高功率高密度三维集成微系统的热管理提供了一种潜在的解决方案。