闪速炉一步炼铜技术介绍及适应性分析

杨慧兰,胡青,何峰

(中国瑞林工程技术股份有限公司,江西南昌 330038)

对于一个铜冶炼厂而言,冶炼工艺的选择是影响该厂长远生存能力和盈利能力的根本。依据不同的规模、不同的精矿成分和不同的外部建设条件,最终选择的最佳冶炼工艺也不尽相同。随着中国企业在非洲等地的世界级矿山陆续投产,中国企业如何根据当地的精矿特性及实际情况,选择合适的冶金技术,对矿业公司具有重要意义。

闪速炉一步炼铜是将熔炼和吹炼过程集中在闪速炉内完成,一步生成粗铜。全球已有3座闪速一步炼铜工厂投入运行,充分体现了其独特的工艺特点及高品位精矿的适应性。本文主要对闪速炉一步炼铜技术的运行实践进行总结,对该技术在铜冶炼方面的技术特征、适应性及经济性进行论证分析,以期为相关项目提供参考。

1 闪速炉一步炼铜技术的介绍

目前,已用于工业生产的铜火法冶炼的熔炼工艺有闪速炉熔炼、诺兰达熔炼、奥斯麦特熔炼、艾萨熔炼、白银法熔炼、底吹熔炼,以及传统的鼓风炉熔炼、电炉熔炼、反射炉熔炼等。这些熔炼方法除后三种传统方法环保难以达标外,其他几种都是当今世界采用的较为先进的熔炼工艺。火法炼铜的吹炼工艺则主要有转炉吹炼、闪速炉吹炼、奥斯麦特吹炼、艾萨吹炼、多枪顶吹吹炼、底吹熔炼等。通过熔炼和吹炼过程,铜精矿中的铜金属被提取出来,生成粗铜,再进一步精炼。

常规炼铜技术的熔炼和吹炼过程是在不同的炉中分开进行的,造成硫的利用率低、热量损失多、流程长、能耗高和SO2烟气低空污染等问题。因此,一些学者提出将这些不同过程放在同一个设备内连续进行,即用硫化铜精矿直接冶炼成铜。这种在单一设备中进行的连续炼铜法称一步炼铜。

闪速炉一步炼铜是目前已成功实践的唯一一种一步炼铜技术。其工艺流程为:首先将铜精矿干燥,然后将干精矿、助熔剂和富氧空气送入闪速熔炼炉。在闪速炉的反应塔中,精矿颗粒被迅速点燃并与富氧空气中的氧发生反应,经一系列反应形成炉渣、粗铜和富含SO2的烟气。炉渣和粗铜在闪速炉的沉淀池内由于比重差异实现分层,上层的炉渣进入渣贫化炉,回收渣中的铜,下层的粗铜从闪速炉的沉淀池排出并运送到阳极炉中精炼成阳极铜。夹带了烟尘的烟气则从闪速炉的上升烟道排出,通过余热锅炉回收其中的热量。烟尘部分在余热锅炉中得以回收,部分通过静电除尘器捕集,再送入硫酸厂进行进一步净化,烟气中的SO2作为制硫酸的原料得以回收。闪速炉一步炼铜工艺示意见图1。

图1 闪速炉一步炼铜工艺示意

闪速炉一步炼铜的主要优点[1]有:1)将SO2排放分离成单一、连续、高浓度的气流,可以更好地收集起来用于生产硫酸;2)能源消耗小;3)资本和运营成本低。

但一步炼铜工艺也有很明显的缺点,主要是直收率低。一步炼铜炉中约有25%的铜会溶解在炉渣中,与传统的“熔炼+吹炼”工艺相比,溶解在渣中的Cu质量分数过高,回收该部分铜的成本会比较高。尤其是对于低品位铜精矿,生产吨铜产生的炉渣量更大,回收渣中铜的成本也会更高。

2 闪速炉一步炼铜的运行实践

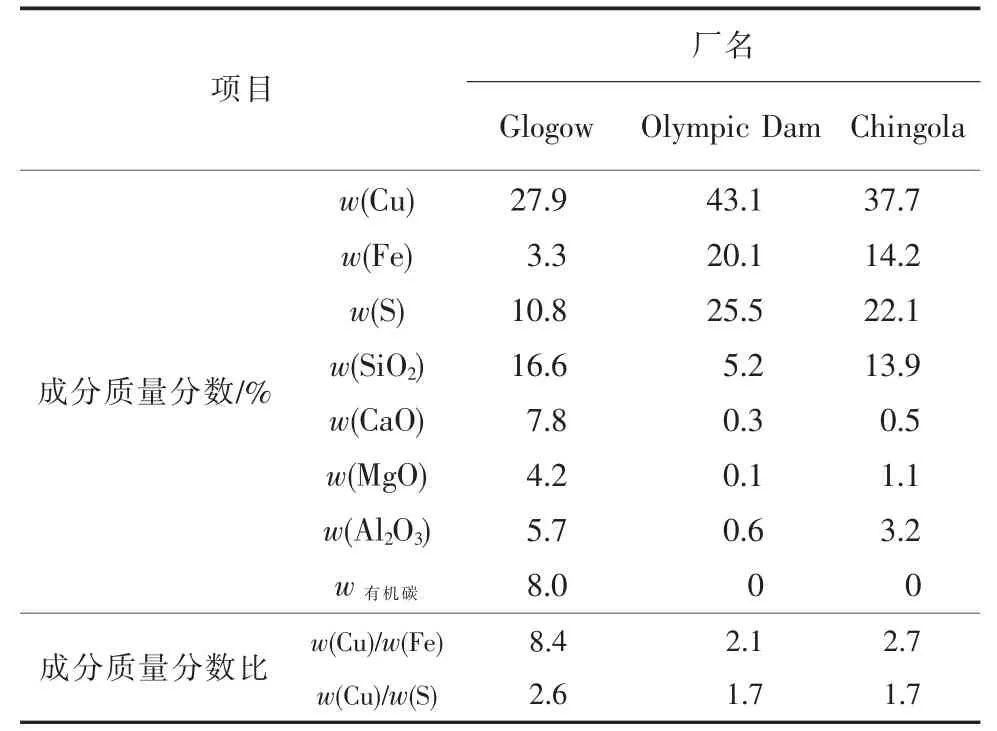

闪速炉一步炼铜工艺最早于1978年在波兰铜业集团公司Glogow第二冶炼厂投入工业化生产,铜生产能力达200 kt/a。第二家实现工业规模应用的是澳大利亚Olympic Dam冶炼厂。该厂1988年投产时铜产能为55 kt/a,后扩大到85 kt/a;新厂于1999年建成投产,铜产能达200 kt/a。2008年,KCM在赞比亚Chingola冶炼厂的闪速炉一步炼铜工艺投产,生产规模为300 kt/a。2015年,波兰铜业Glogow第一冶炼厂投料,铜产能约为300 kt/a。这几个冶炼厂成功运转至今,说明闪速炉一步炼铜工艺技术是成熟可靠、有竞争力的。表1和表2分别为上述一步炼铜厂精矿成分及闪速炉渣组成。

表1 各一步炼铜厂的精矿成分

表2 各一步炼铜厂的闪速炉渣组成

从表1、表2可以看出,由于铜精矿成分迥异,各工厂采用的渣型也不同,但其根本目的都是降低渣熔点、提高流动性。例如,波兰铜业Glogow冶炼厂精矿中含铁低而脉石成分高,故熔炼时不添加熔剂或只加少量CaO,从而形成低铁的铁硅钙三元渣。Olympic Dam冶炼厂精矿的铁含量高,为了减少渣量,采用铁硅渣并选择高铁硅比操作。而Chingola冶炼厂精矿含铁量处于其他两个冶炼厂之间,SiO2和MgO含量相对较高,为了降低渣相温度,该厂加入了一定量的氧化钙造铁硅钙三元渣。

这些成功运行的工厂案例也说明,闪速炉一步炼铜对于这些渣型都是适应的。

但是闪速炉一步炼铜采用高氧势操作,导致炉渣含铜高,降低了铜的直收率,需要对炉渣中的铜进行回收。闪速一步炼铜炉渣中的铜主要以氧化亚铜形态存在,因此直接采用渣选矿并不能保证铜的回收率。几座一步炼铜工厂都采用电炉作为贫化手段[2]。电炉采用强还原气氛,将渣中的氧化亚铜还原并与渣分离后得以回收,根据渣中回收元素及目标尾渣含铜的需求,可选择产品为粗铜或者铜合金。表3为几个冶炼厂的电炉技术参数对比。

表3 各冶炼厂电炉技术参数对比

由表3可以看出,波兰铜业Glogow冶炼厂采用一台电炉将渣中铜质量分数从13.18%直接降低0.60%,产品是铜铅铁合金,含Pb的原因是其精矿中较高的Pb含量。Olympic Dam冶炼厂采用1台电炉将渣中铜质量分数从24.00%降低至4.00%,产出粗铜,电炉渣再进行渣选矿,以避免精矿中的铀在电炉中还原出来。KCM Chingola冶炼厂采用的是两段电炉贫化,第1台电炉控制渣中铜质量分数为2.50%~4.00%,产出粗铜,第2台电炉控制渣中铜质量分数为0.50%~0.60%,产出铜钴合金,两段贫化使得精矿中伴生的钴在合金相的浓度尽可能提高。

3 闪速炉一步炼铜工艺的特点

根据上述各闪速炉一步炼铜工厂的相关生产数据进行分析可以发现,闪速炉一步炼铜工艺具有以下特点。

1)流程短、烟气量少、烟气中SO2浓度高且连续排放,能节省熔炼工段和制酸的投资及运行成本。

2)熔炼过程产生的渣量少,直收率高。波兰铜业Glogow冶炼厂虽然铜精矿铜品位为27%,但由于精矿中Fe含量较低,熔炼时可不加入熔剂,其渣量较低;而Olympic Dam和KCM Chingola处理的精矿铜品位都超过35%,渣量也较少。

3)铜精矿类型适应性强。20世纪60年代,对黄铜矿精矿和富辉铜矿—斑铜矿精矿进行的试验研究结果表明,所有铜精矿类型在冶金技术上都可以在闪速炉中直接冶炼生成粗铜。但随着精矿的品位降低,渣量也会增大,从炉渣中回收铜的处理成本也会随之增加。实践表明,产生渣量少的精矿,如高品位的低铁辉铜矿和斑铜矿采用闪速一步炼铜工艺是一种经济可行的选择。而对于铜品位较低的高铁黄铜矿,采用闪速炉一步炼铜工艺进行冶炼,产生的熔炼渣量大,回收渣中铜的成本高,限制了该工艺的应用。因此,从经济可行性角度出发,不推荐使用闪速炉一步炼铜工艺使用低品位铜精矿。由此可以判断,精矿成分是闪速炉一步炼铜经济可行性的决定因素。

4 精矿成分对工艺经济性影响分析

如前所述,精矿成分对闪速炉一步炼铜的加工成本影响较大。下面以某项目为例,根据其外部参数对采用一步炼铜工艺方案冶炼不同成分铜精矿的可比成本进行计算。表4为不同品位的铜精矿成分。

表4 不同品位铜精矿成分分析

由表4可以看出,精矿1的铜品位最高,精矿2次之并依次降低,随着铜品位的降低,精矿中铁和硫的含量增加。

采用METSIM软件对各方案的铜精矿一步炼铜进行工艺计算[3],得出吨铜消耗及产出情况见表5。

表5 不同品位精矿的吨铜消耗及产出

由表5可知,随着铜品位降低、硫铁品位增加,吨铜燃料消耗减少,吨铜氧气消耗量、渣量及硫酸量增加;但熔剂消耗量的影响因素较多,不呈规律变化。精矿1~4由于铁硅比较低,需加入钙熔剂造钙铁硅三元渣,而精矿5是加入硅熔剂造铁硅渣。

表6为不同精矿方案采用一步炼铜工艺时的可比成本情况。

表6 精矿方案采用一步炼铜工艺时的可比成本

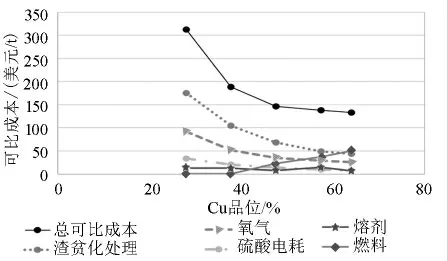

图2为不同精矿品位对应的闪速炉一步炼铜可比成本。其中渣贫化处理的消耗包括电炉焦炭和电炉电耗。

图2 不同精矿铜品位对应的闪速炉一步炼铜可比成本

精矿中Cu、Fe、S含量对加工成本的具体影响情况如下。

1)Cu品位对加工成本的具体影响。(1)在可比成本中,渣贫化处理占比最大,随着精矿铜品位降低,渣量增大,导致从渣中回收铜的成本增加,说明精矿铜品位是影响总可比成本的主要因素。(2)吨铜总可比成本会随精矿铜品位的降低而增加。当精矿铜品位从64%下降到47%时,品位每降低1%,对应吨铜总可比成本增加0.8美元/t;当精矿铜品位从47%下降到37%时,品位每降低1%,对应吨铜总可比成本增加4.3美元/t;当精矿铜品位从37%下降到28%时,品位每降低1%,对应吨铜总可比成本增加12.8美元/t。(3)氧气消耗随铜品位降低而增加。与渣贫化处理一样,当铜品位小于45%时,氧气消耗增加得更为明显。总可比成本趋势与这两者基本一致。

2)S含量对加工成本影响。精矿S含量对加工成本影响也较大,其影响主要体现在燃料消耗上。随着Cu品位降低,精矿中S含量增加,一方面增加了氧气消耗,另一方面也提供了热量,降低了燃料消耗。当Cu品位降至37%,S质量分数大于22%时,闪速一步炼铜基本实现自热熔炼,若精矿含S更高,则可能出现过热现象。

3)Fe含量对加工成本的影响。精矿中Fe含量对加工成本的影响主要体现在渣型选择和熔剂消耗上。但从分析的几种精矿来看,熔剂消耗占成本比例相对较低。

5 结论

1)闪速炉一步炼铜工艺由于其流程短,烟气量少、烟气中SO2浓度高且连续排放,节省了熔炼工段和制酸的投资及运行成本,对于产生渣量少的精矿是一种有竞争力的工艺技术。

2)对于高品位的铜精矿,从技术和经济上都适宜采用一步炼铜技术,而对于低品位铜精矿,由于渣量大,从炉渣中回收铜的处理成本高。因此,精矿成分是闪速炉一步炼铜经济可行性的决定因素。

3)通过对不同成分精矿的可比成本进行分析,高品位铜精矿闪速炉一步炼铜的成本比低品位精矿具有显著优势。随着精矿Cu品位降低,精矿含硫增加,尽管燃料消耗减少明显,但渣贫化处理成本显著增加,尤其当铜精矿品位降至40%以下时,总的可比成本大幅增加,因此从技术经济角度看,Cu品位大于40%,S质量分数大于13%而小于22%的精矿适合采用闪速炉一步炼铜。对于Cu品位小于40%的铜精矿,需根据实际情况进一步分析比选。