海洋环境下X52管线钢的腐蚀行为研究

李翌晨,谢 飞,李 健,张晓龙,赵 阳,吴玉国

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;2.中海油天津分公司,天津 300452;3.辽河油田油气集输公司,辽宁 盘锦 124000)

我国有广阔的海域,海洋油气资源丰富,在海洋石油事业的发展方面有得天独厚的优势[1‐3]。据统计,全球使用的100%的天然气及85%的原油均由管线输送[4‐6]。但是,在海洋石油开采中,海底管道易受腐蚀的威胁,存在泄漏、污染海洋的风险。近年来,海底管道失效事故频发,其数量已达数百起。2011年,中海油珠海海底管道发生泄漏,造成经济损失达数亿元。因此,研究海底油气管道的腐蚀问题十分必要。

海水具有很强的腐蚀性,其中溶解氧质量浓度对金属管线腐蚀的影响最大,是碳钢、低合金钢等金属材料在海水中发生腐蚀的重要原因[7‐8]。与此同时,环境pH对管道腐蚀行为的影响也很大。王丹等[9]研究发现,在成都土壤环境中,溶液的pH影响电极阴极和阳极的反应过程,随着pH的增大,腐蚀速率逐渐降低。然而,针对海洋pH对金属管线腐蚀影响进行的研究却很少。除此之外,随着海洋深度的增加,静水压力也会增加[10‐14],而海洋中静水压力也是金属腐蚀破坏机制的重要因素之一,但在之前的研究中却被忽略。溶解氧质量浓度、pH、静水压力是海洋环境中最具代表性的腐蚀影响因素,因此有必要针对其对海底管线钢腐蚀行为的影响进行深入研究。

本文通过电化学测试和腐蚀产物分析等方法,研究了海洋环境下溶解氧质量浓度、pH、静水压力对X52管线钢腐蚀行为的影响,研究结果有望对X52管线钢在海洋环境下的安全运行提供实验支撑和理论指导。

1 实验部分

1.1 实验材料

实验材料为X52管线钢,其组成见表1。

表1 X52管线钢的组成

用机器将X52管线钢加工成外形尺寸为10 mm×10 mm×2 mm的试样。导线用锡液焊接在试样工作面的背面,再用胶带将试件固定在平台上;PCV管切割成直径为20 mm的圆管,将试样放入其中并用环氧树脂密封;随后,将X52管线钢工作面用80#—1000#的砂纸逐级打磨直至表面光滑。用无水乙醇和去离子水对打磨后的试样进行清洗,丙酮除油、冷风吹干后备用。

1.2 实验溶液

为了模拟海洋环境,选择质量分数为3.5%的NaCl模拟溶液作为实验介质溶液。

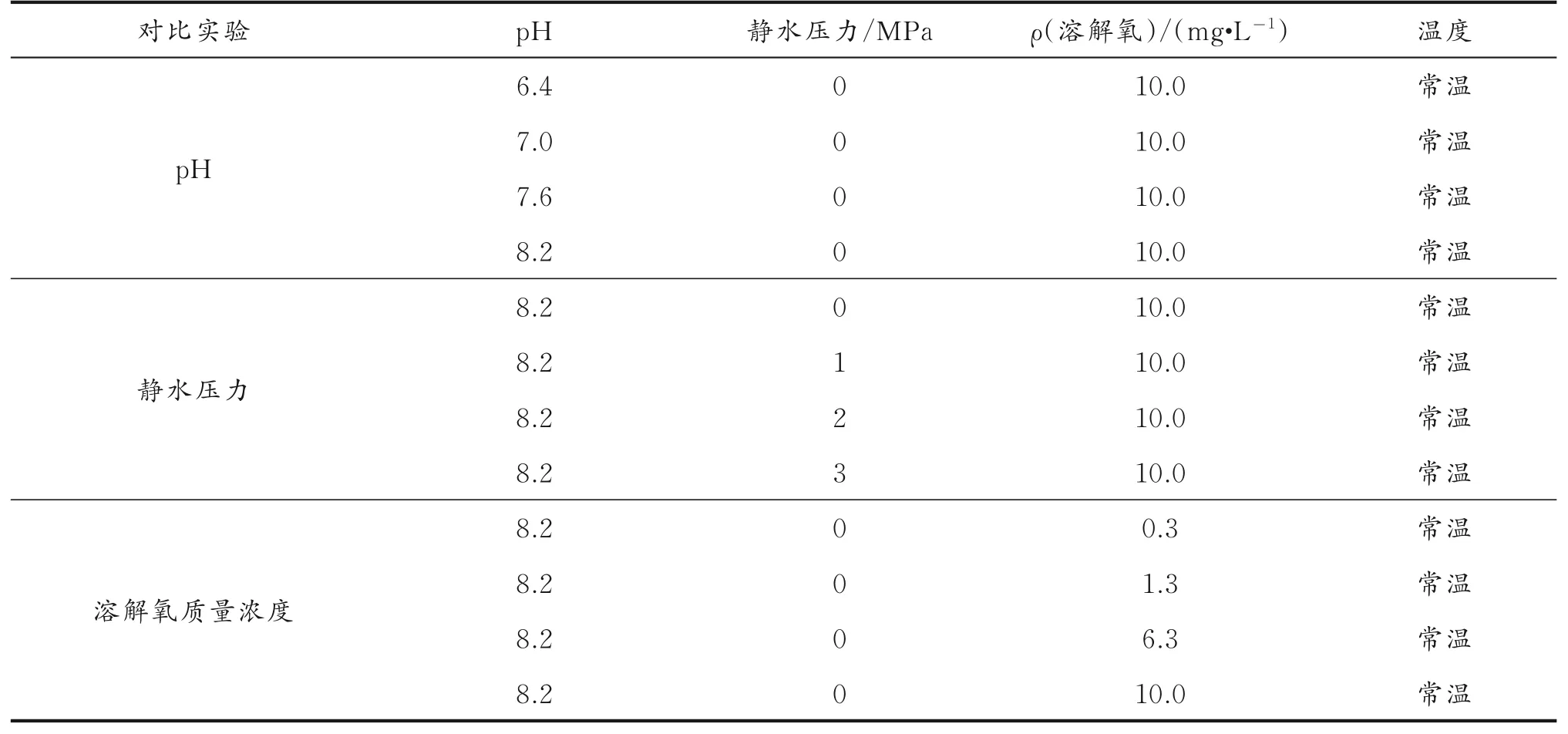

在pH对比试验中,利用NaOH及乙酸调配pH分别为6.4、7.0、7.6、8.2的实验溶液;在静水压力对比实验中,使用高温高压磁力反应釜将压力分别调整为0、1、2、3 MPa;在溶解氧质量浓度对比实验中,向溶液中通入氮气,通过时间长短来控制溶解氧质量浓度,使用HQ30d溶解氧测定仪测量氧质量浓度,将模拟溶液中溶解氧质量浓度分别保持在0.3、1.3、6.3、10.0 mg/L。对比实验的具体实验条件如表2所示。

表2 对比实验的具体实验条件

1.3 实验方法

实验采用三电极体系,X52管线钢试样作为工作电极,铂片作为辅助电极,饱和KCl溶液(SCE)作为参比电极。开路电位、交流阻抗和极化曲线的测量在PARSTAT 2273型电化学工作站进行。开路电位测试时间为0.5 h,阻抗实验中测量的频率范围为100 kHz~10 mHz,根据电化学工作站得到的数据,利用ZSimpWin软件对阻抗谱的测试结果进行等效电路拟合分析,并对相关元件的数值进行记录。极化曲线选取的扫描范围为-1.2~0.2 V(相对于参比电极SCE),扫描速率为0.5 mV/s。实验结束后,用金相显微镜观察X52管线钢表面的腐蚀形貌。文中所有电位均以参比电极SCE为参考。在每个条件下,实验均重复进行3次,以保证数据的可靠性。

2 结果与讨论

2.1 电化学阻抗谱

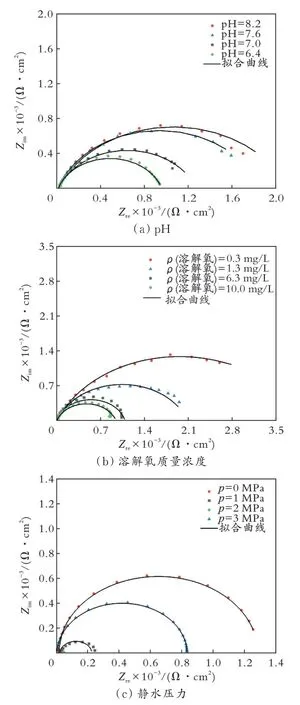

X52管线钢在不同条件下的阻抗谱图如图1所示。从图1可以看出,所有的阻抗谱均由单一容抗弧组成,容抗弧的大小与在金属表面产生的腐蚀产物膜所覆盖区域的活化溶解密不可分;随着pH的逐渐增大,交流阻抗的容抗弧半径随之增加;随着溶解氧质量浓度和静水压力的增加,容抗弧半径逐渐减小。这说明电化学反应的阻抗随着pH的增加不断增大,而随着溶解氧质量浓度和静水压力的增加不断减小。

图1 X52管线钢在不同条件下的阻抗谱图

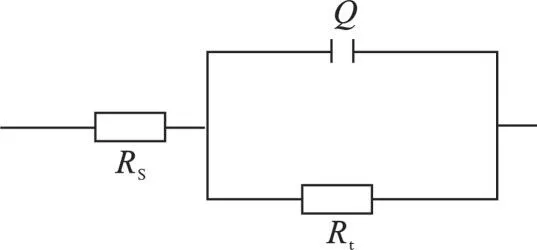

根据图1所得阻抗数据,拟合了等效电路数据,拟合所采用的等效电路如图2所示,其中Rs为溶液电阻,Rt为电化学腐蚀过程的电荷转移电阻,Q为双电层电容。

图2 X52管线钢的等效电路图

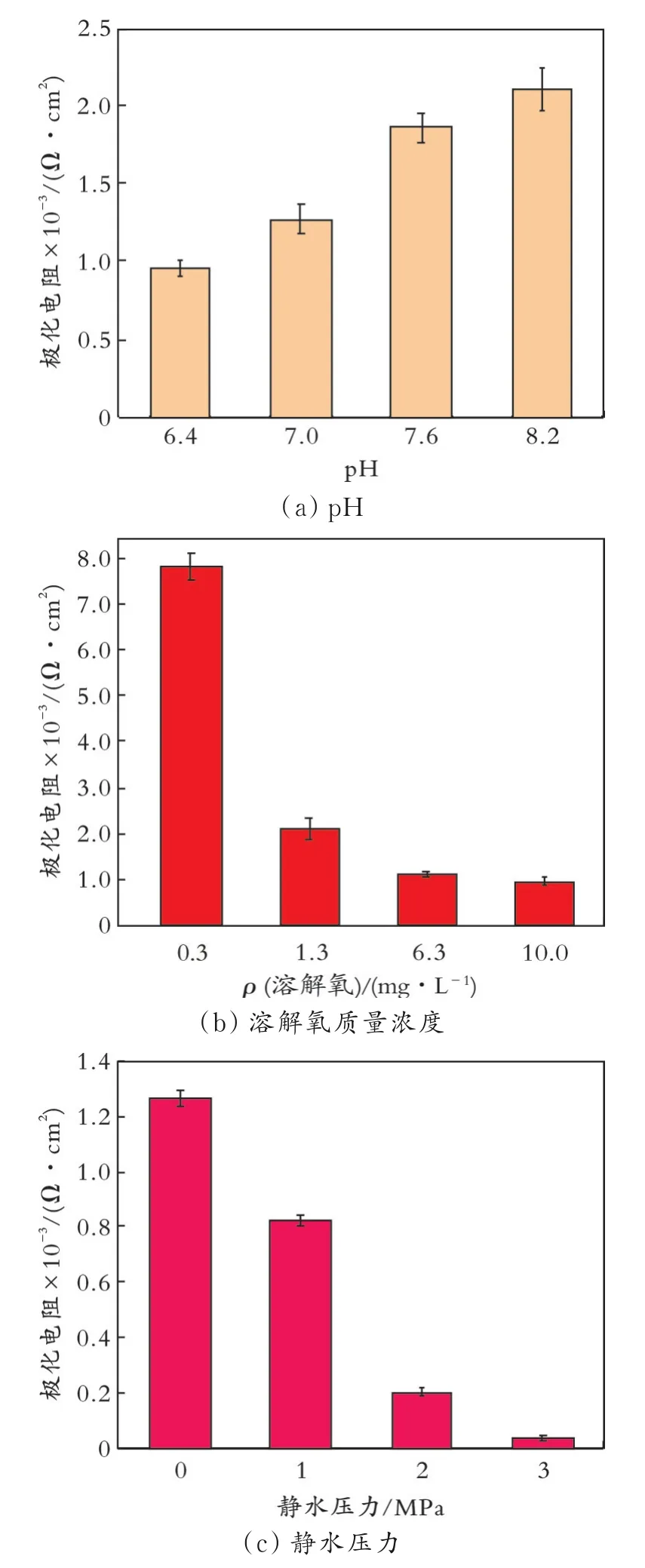

根据阻抗拟合结果,比较了X52管线钢在不同条件下的极化电阻,结果如图3所示。

图3 X52管线钢在不同条件下的极化电阻

由图3可以看出,随着pH的增加,极化电阻逐渐增大;随着溶解氧质量浓度和静水压力的增加,极化电阻逐渐减小。这说明电化学反应的阻力随着pH的增加不断增大,而随着溶解氧质量浓度和静水压力的增加不断减小。

2.2 极化曲线

X52管线钢在不同条件下的极化曲线如图4所示。由图4(a)可以看出,极化曲线属于阳极活化极化;随着pH的下降,电化学腐蚀实验中腐蚀电流密度不断升高,腐蚀情况加重,在海洋环境模拟溶液中,pH对X52管线钢的腐蚀速率有明显的影响。由图4(b)可以看出,当海洋环境模拟溶液中溶解氧质量浓度逐渐增加时,X52管线钢的腐蚀电流密度也明显增加;阳极区曲线光滑,没有发生钝化,说明电极过程是阳极活化极化过程。由图4(c)可以看出,当加大溶液中静水压力时,自腐蚀电位逐渐增加,说明腐蚀倾向增加。

图4 X52管线钢在不同条件下的极化曲线

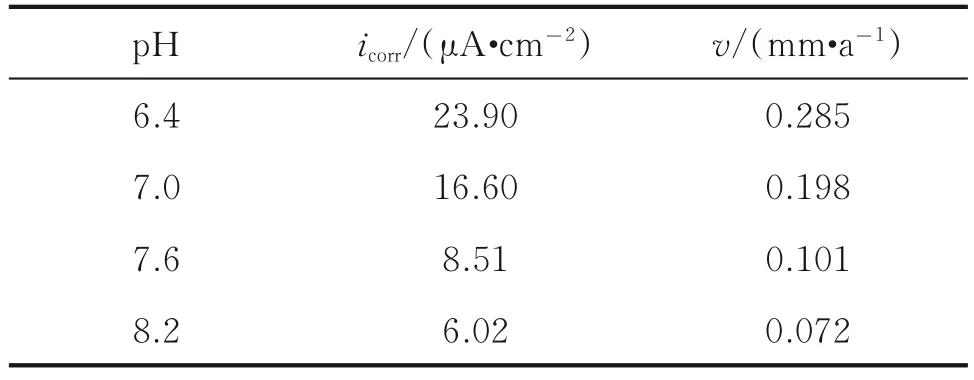

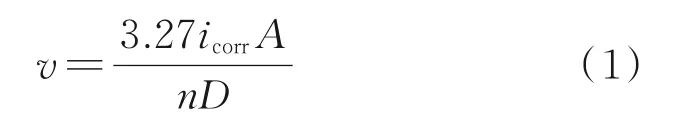

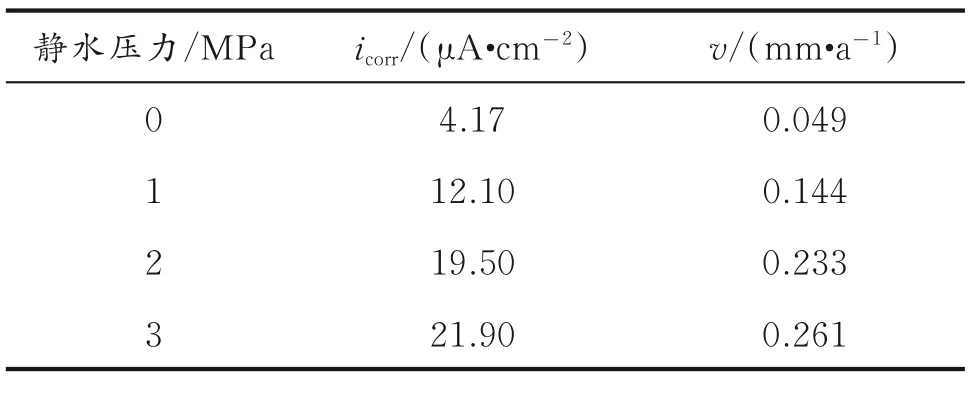

利用Tafel方法拟合了腐蚀电流密度[15],并通过式(1)计算了腐蚀速率,结果如表3—5所示。

表3 X52管线钢在不同pH下的腐蚀电流密度及腐蚀速率

式 中,v为 腐 蚀 速 率,mm/a;icorr为 腐 蚀 电 流 密 度,μA/cm2;A为原子质量,g/mol;n为得失电子数;D为金属材料的密度,g/cm3。所使用实验材料的原子摩尔质量为56 g/mol,得失电子数为2,密度为7.68 g/cm3。

表4 X52管线钢在不同溶解氧质量浓度下的腐蚀电流密度及腐蚀速率

表5 X52管线钢在不同静水压力下的腐蚀电流密度及腐蚀速率

根据计算结果可知,随着海洋环境模拟溶液pH的降低和溶解氧质量浓度、静水压力的增大,X52管线钢金属腐蚀电流密度逐渐升高,金属的腐蚀速率逐渐加快,说明腐蚀反应速率加快,金属的耐腐蚀性能越来越弱。

2.3 腐蚀形貌观察

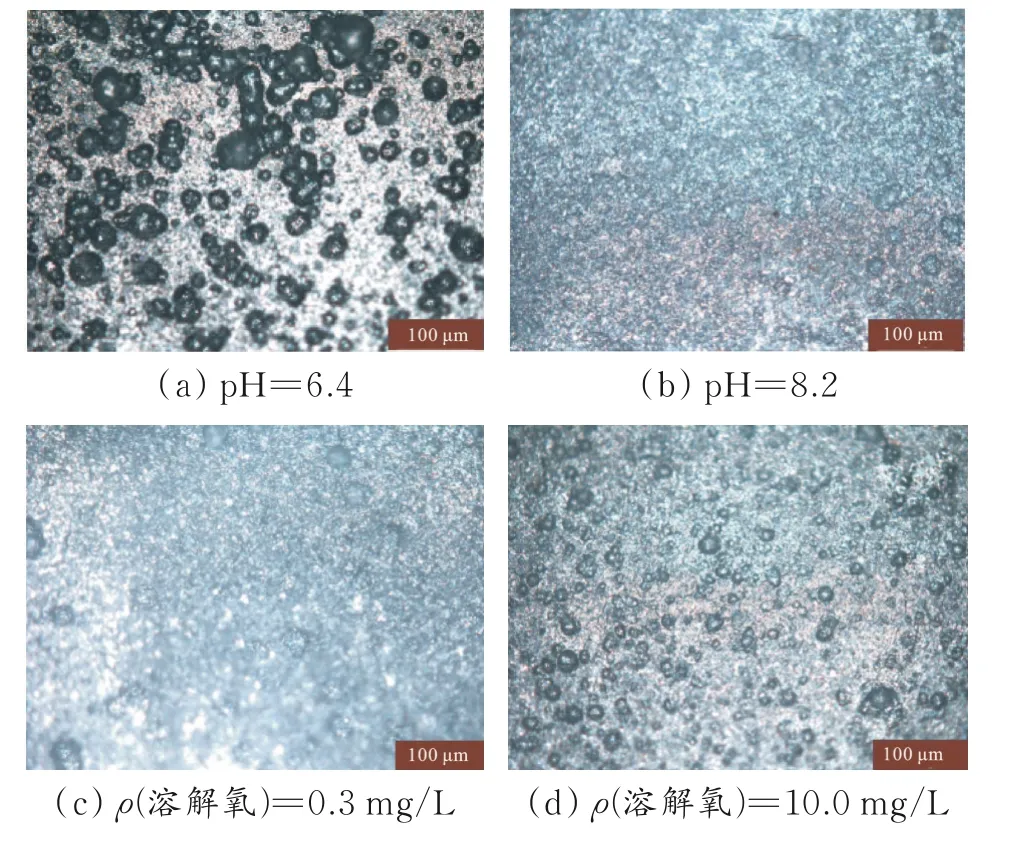

X52钢在不同条件下的腐蚀形貌如图5所示。

图5 X52钢在不同条件下的腐蚀形貌

由图5可以看出,当溶液的pH较低、溶解氧质量浓度较高、静水压力较大时,金属表面受损严重,呈现出局部腐蚀的形态,点蚀坑成片出现;当溶液pH较高、溶解氧质量浓度较低、静水压力较低时,金属表面相对平整,腐蚀程度相对较低,金属整体较为完好。这与电化学测试结果一致。

3 机理分析

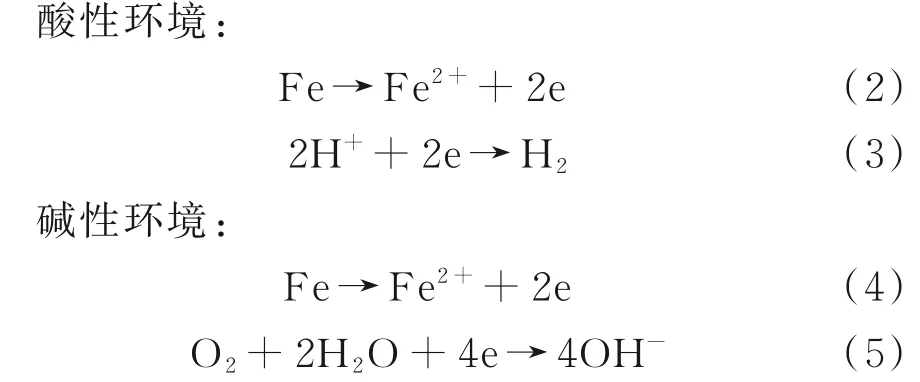

在海洋环境下,X52管线钢表面的反应式为:

从实验结果发现,弱碱性溶液会削弱X52管线钢在海洋环境中的腐蚀程度,而弱酸性溶液会使X52管线钢在海洋环境中的腐蚀加重。这是因为在弱碱性溶液中存在氢氧根离子,对氯离子的移动起到抑制作用,在一定程度上减缓材料的腐蚀[16‐17]。因此,当溶液的pH超过7时,腐蚀速率明显变慢。另一方面,当pH较低时,溶液中金属的腐蚀速率比较大,这是因为随着溶液中pH的降低,氢离子的数量和浓度不断上升,阴极还原速率加快[18‐19]。

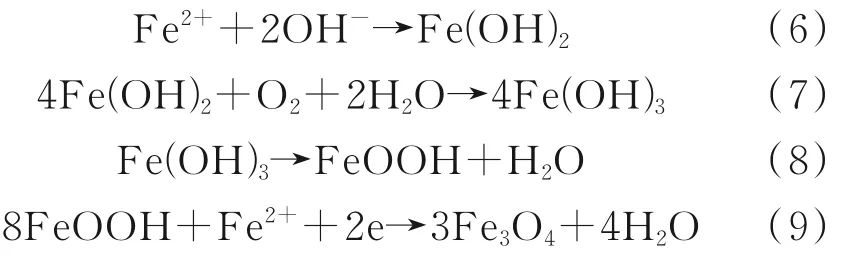

溶解氧质量浓度的增加加速吸氧腐蚀速率,从而导致腐蚀速率加快[20‐22]。吸氧腐蚀产生的典型腐蚀产物分别为Fe3O4和FeOOH,具体反应如下:

反应生成的Fe3O4会吸附在试样表面,对腐蚀反应的继续进行起到阻碍作用[23‐24]。当电极反应发生后,腐蚀产生的物质很容易脱离实验材料,这样就会造成金属表面出现点蚀,腐蚀产物膜的保护作用也会被削弱。不仅如此,腐蚀产物中的FeOOH是一种多孔的结构,对金属阳极溶解保护性的效果很小[25‐26]。当海洋环境溶液中溶解氧质量浓度不断增加时,X52管线钢的腐蚀速率也会随之加快,电流密度也会不断增加,管线钢的抗腐蚀性能越来越弱,腐蚀程度也越来越严重。增大静水压力会抑制电荷形核速率[27],提高点蚀生长速率,导致更严重的点蚀。

4 结 论

以X52管线钢为研究对象,以海洋环境模拟溶液为腐蚀介质,通过电化学腐蚀实验以及金相显微镜成像技术,研究了海洋环境模拟溶液中静水压力、溶解氧质量浓度、pH等三个因素对X52管线钢电化学腐蚀行为的影响。结果表明,随着pH的降低、溶解氧质量浓度和静水压力的增大,X52钢的电化学腐蚀加剧。建议X52管线钢最好在静水压力较低、溶解氧质量浓度较低的弱碱性海洋环境中使用。