西江航道内河段疏浚水下爆破设计及减振分析

经民富,黄贤智,张利洪,陈 艺

(1.广西交通职业技术学院,广西 南宁 530023;2.长江重庆航道工程局,重庆 400012;3.广西壮族自治区梧州航道养护中心,广西 梧州 543001)

0 引言

近年来,在国家海上丝绸之路、“一带一路”倡议和西部陆海新通道建设的大战略背景下,各地相应地推出水陆联运、水铁联运和海铁联运等一系列促进交通运输发展的措施,随之而来的各种港航新建工程和改扩建工程陆续开展。水下爆破以其作业高效、成本低廉的优势仍是目前港航建设中航道疏浚的主要手段。但水下爆破作业也有其不利的一面,由于爆破作业在短时间内释放能量巨大,在爆破区域周边易引起冲击波、地震波和爆破飞石等危害,其中又以爆破地震波带来的振动影响最难控制,危害最大,因此振动控制是水下爆破作业面临的重大难题[1]。本文将通过分析研究水下爆破参数设计、爆破减振机理,探讨可操作的减振措施。

1 工程概况

西江航运干线贵港至梧州3 000吨级航道工程二期工程位于梧州市长洲枢纽坝下航段,全长 24 km,设计范围为:起点位于长洲枢纽下引航道终点(里程桩号为 0+000),终点位于界首滩。航槽内岩石层从长洲枢纽坝下往下游逐渐由深变浅,碍航礁石分布较为分散。整个炸礁区的礁石主要为中风化砂岩和中风化花岗岩,其余为风化砂岩和全风化花岗岩。根据勘察试验结果,炸礁区主要岩层岩石的单轴饱和抗压强度为6.85~81.85 MPa。爆破作业区域周边遍布河堤、道路、民房、桥梁和学校等建筑物,距离为114~650 m。爆破施工作业地段为市区内河航道,周边复杂的实际情况对爆破振动危害控制要求较高,在寻求合适的爆破参数获得理想的爆破效果的同时还要满足振动要求,是本项目的重要任务。

2 爆破参数设计与减振分析

2.1 爆破参数设计[2-7]

2.1.1 钻孔间距、排距

根据各施工区域拟投入的清渣设备,结合排距通常小于孔距的原则,清渣设备投入为4 m3以上的抓斗挖泥船的区域,炮孔间距为2.5 m,炮孔排距为2.0 m;清渣设备投入为4 m3及以下的抓斗挖泥船的区域,炮孔间距为2 m,炮孔排距为1.8 m,各排炮孔交错布置呈梅花形。

2.1.2 钻孔直径、超深

钻孔直径的选择主要取决于钻孔设备型号规格,但水下钻孔作业相对于陆地作业难度大,一般尽量采用大直径钻孔。另一方面,由于水下装药的需要,炸药和孔壁之间有一定的空隙,即径向不耦合,而小孔径装药在此情况下易引起炸药爆轰中断造成盲炮等安全事故。结合实际取水下爆破孔径为110 mm。

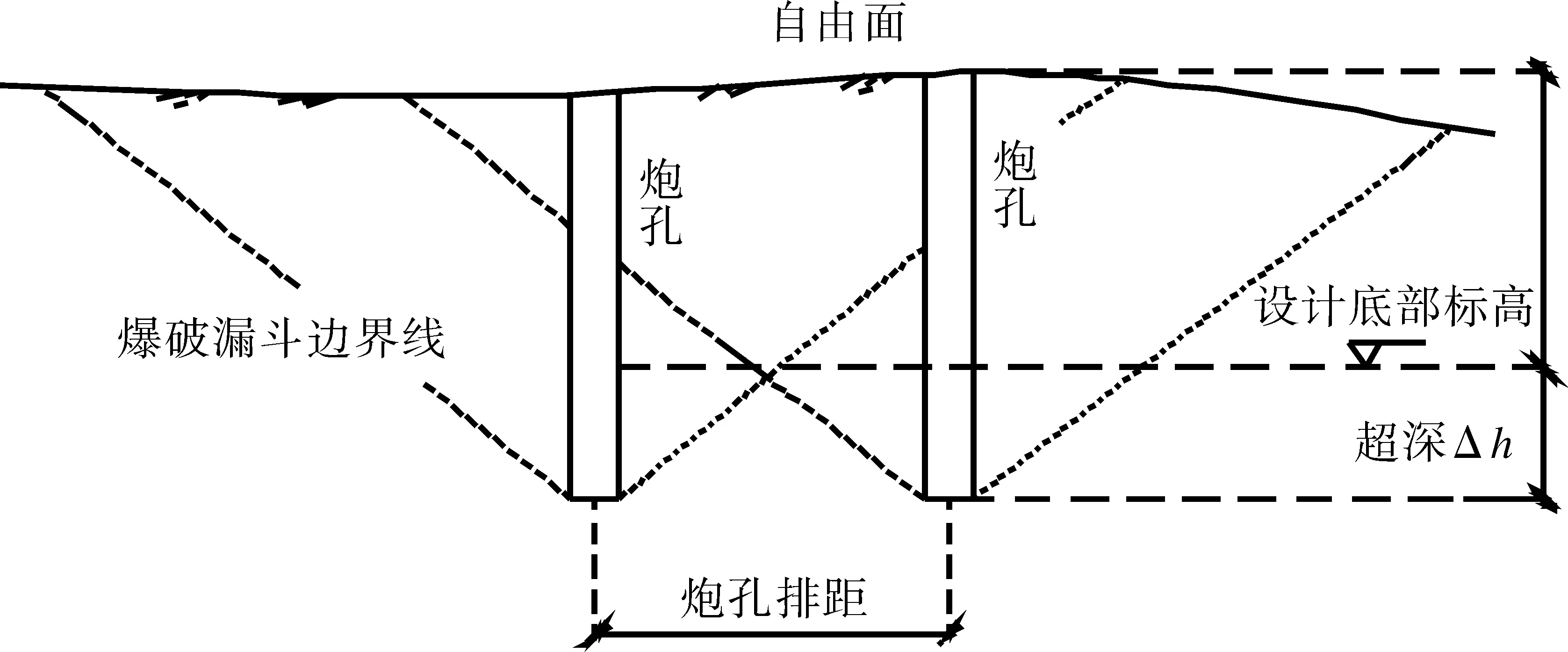

钻孔超深即施工时的超出爆破设计底部标高的深度值。基于爆破漏斗理论,爆破后相邻炮孔底之间会留下一个突出的三角形 “残坎”,达不到设计标高,设置钻孔超深将炮孔底部标高下移可解决此问题(见下页图1),而且水下爆破环境复杂,泥沙易沉积在炮孔内造成孔底标高增大,因此有必要设置钻孔超深。超深一般取1~2 m,国外也有研究建议取2 m以上,但是国内有研究基于我国实际认为,过大的超深会引起大的振动。根据不同区域孔排距的布置等参数,超深Δh按1.5~2.0 m取值,可根据实际爆破效果进行调整。

图1 钻孔超深与爆破漏斗碎岩作用示意图

2.1.3 单孔装药量计算

单孔装药量由式(1)计算:

Q=q0abH0

(1)

式中:Q——单孔装药量(kg);

q0——水下钻孔爆破单位炸药消耗量(kg/m3),根据岩石硬度等因素确定;

a——炮孔间距(m);

b——炮孔排距(m);

H0——包括钻孔超深值在内的设计爆破层厚度(m)。

对本工程距离建筑物、构筑物200 m范围内和鱼类产卵区内的礁石采用控制爆破的情况下,河段采用控制爆破区域单孔装药量减半。单孔装药量计算也有其他经验公式,但无论采用哪种计算方法,在实际施工中,单孔装药量一般都要根据实际作业情况进行参数调整。

2.1.4 装药结构及炮孔堵塞

采用连续耦合装药结构,根据孔深确定采用起爆体的个数。起爆体用乳化炸药,长0.4 m,其直径为90 mm。本工程通过试爆验证,对起爆方式的设计为:当孔深较小时(<4 m),在孔底部设置1个起爆点反向起爆;孔深4 m 2.1.5 微差爆破分段间隔时间与爆破网路 微差爆破分段间隔时间对爆破效果和振动控制有重大影响,国内外均有开展研究,但目前尚未形成公认的通用公式。本项目采用目前应用较多的是丹切夫公式: Δt=KW(24-f) (2) 式中:Δt——微差爆破分段间隔时间(ms); K——岩石裂隙系数,取0.5~0.9,裂隙少时取小值,裂隙发育时取大值; W——最小抵抗线(m); f——岩石硬度系数。 本项目按中等裂隙和中等硬度计算,结合所用爆破器材取微差爆破分段间隔时间为50 ms。采用合适的毫秒延时间隔,有利于增加岩石破碎程度,减小地震效应。 由于雷管段别有限,设计采用孔内外接力延时的微差爆破,根据本工程施工条件,爆破网路设计如图2所示。 图2 爆破网路设计示意图 2.1.6 最大起爆药量计算 Q=R3(K/V)-3/α (3) 式中:Q——最大起爆炸药量(kg),微差爆破为单段最大药量,齐发爆破为一次总药量; R——爆破振动安全距离(m),建筑物不可移动即为建筑物到爆源的实际距离; V——安全允许振速(cm/s),根据建筑物类型、新旧程度等情况选取; K,α——爆破区地质和岩性系数,可通过试爆或查表获取。 本项目距离爆源最近的砖房为114 m,计算单段起爆药量最大为263 kg,由于周边环境复杂且需要多次进行爆破作业,按照控制爆破减半的经验结合本项目实际取单段起爆药量≤100 kg,在实际作业中根据振动监测等进行调整。 按照相关设计和安全要求,在不同时段对爆破区域附近建筑物布点进行爆破振动监测,监测数据如表1所示。根据监测数据显示各点振动速度远小于安全规程允许值,说明爆破设计参数合理具有可行性。 表1 爆破振动监测数据表 爆破作业减小振动的问题,基本思路是从爆源、能量转化和振动传播途径几个方面入手进行控制,下面结合本项目具体的减振措施进行减振机理分析。 2.2.1 微差爆破减振 微差爆破的实质是将一个大爆源变成若干小爆源,按几十个毫秒的时间微差依次起爆,同时起爆的一个或几个炮孔为一个段别,理论上产生的爆破振动强度只相当于同一段别几个炮孔爆破的振动峰值,故相对于齐发爆破将总爆破药量同时引爆的情况而言,可以大幅减小爆破振动强度,从而有效降低爆破振动的危害。 2.2.2 起爆方式减振 理论研究和实践表明,采用底部反向起爆在增加岩石破碎度的同时可以起到良好的减振作用。文献[1]通过数值模拟发现采用顶底部正反双向起爆,可以有效减弱爆破振动和水中冲击波的危害。反向起爆可以增加爆炸应力波在岩石内作用时间,将更多爆炸能量用于提高岩石破碎效果。本工程通过试爆验证,对起爆方式的设计为当孔深较小时(<4 m),在炮孔底部设置1个起爆点反向起爆,孔深4 m 2.2.3 利用沟槽和密集孔减振 本项目施工区域上、下游均有桥梁等建筑物,根据设计及安全要求,距离建筑物一定范围内不能采用爆破碎岩,故设计采用锤击碎岩。部分锤击碎岩地段的岩石强度高,锤击碎岩效果不够理想,甚至出现锤头断裂的情况,设计采用先钻密集孔形成临空面后锤击的方式碎岩,且锤击碎岩后形成一定宽度和深度的沟槽可作为爆破减振沟槽。密集孔和减振沟槽的存在,可以对爆炸引起的地震波进行部分反射,从而起到减弱对建筑物的振动危害作用。 2.2.4 利用临空面条件减振 根据爆破漏斗理论,在爆破中临空面是最小抵抗线所指方向,由于临空面方向没有夹制阻碍作用,爆炸所产生的能量主要用于破碎和抛移岩土块,因此在该方向的引起爆破振动的能量相对较弱,而背向临空面方向爆炸的能量主要以应力波的形式向外传递,所以背向临空面方向振动较强。综合考虑,实施爆破作业时应合理调整爆破网络起爆次序,优化设置临空面和最小抵抗线方向,使被保护的建筑物处于最小抵抗线所指的正方向或者侧面。 2.2.5 做好地质条件分析、建筑结构分析和振动监控 本项目在航道海事码头附近进行爆破时,监测到距离爆源近处的码头振动小而在较远处砖房振动大的现象,文献[3]和文献[9]通过理论和实践分析也证实有此类现象。这主要有两大原因:(1)岩石地基上的振动加速度比土壤低,近处的码头坐落在基岩上而远处的民房是土质地基;(2)此外爆破振动多为10~50 Hz高频率,而建筑物的固有频率多为<10 Hz的低频率,但也不能排除爆破出现低频振动引起建筑物共振的情况,本项目监测到的爆破振动频率跨度比较大可以佐证这一点。因此,不仅要考虑建筑物与爆源的距离,也要考虑地质条件和建筑物的固有频率,及时调整爆破参数,以防在距离爆源近处未出现振动却在较远处出现振动造成建筑物损坏的情况。 (1)从爆源、能量转化和振动传播途径多方面入手,合理配置爆破参数,分析减振机理,采取适当的减振措施,可以取得比较理想的减振效果。 (2)重视实践经验与理论分析的结合,尤其是数值模拟技术的成果,可以在实践中加以验证和应用。 (3)重视爆破全过程的振动监测,及时分析并对爆破参数进行调整,可以有效避免因地质条件变化和建筑物固有频率带来的不利影响。

2.2 减振措施与减振机理分析[8-9]

3 结语