就地热再生沥青混合料性能影响研究

陈鹏昌,侯剑楠

(1.南宁高速公路建设发展有限公司,广西 南宁 530021;2.广西交科集团有限公司,广西 南宁 530007)

0 引言

目前我国干线公路大中修工程每年生产1.6亿多吨沥青路面旧材料,但其中回收利用不到30%[1],而废旧沥青的堆放、运输等,会占用大量土地,严重污染生态环境,且会产生大量的处置成本。而对旧沥青混合料进行回收再利用,可有效解决这一问题,具有显著的经济、社会和环境效益。目前我国沥青路面再生技术一般可分为4种,即厂拌热再生、厂拌冷再生、就地热再生和就地冷再生[2],其中就地热再生以其完全回收旧RAP、施工速度快、交通影响小,兼具良好经济、社会、环境效益等优点,在我国养护维修工程中广泛应用。

就地热再生施工过程中环境开放,易受到施工环境、施工工艺等外界因素影响,可能存在施工后路面性能不足的风险。仰建岗等[3]采用正交试验分析了碾压温度、混合料级配、再生剂掺量对再生沥青混合料马歇尔性能的影响,发现其对混合料马歇尔性能影响显著,且碾压温度、级配影响的显著性较再生剂更高;程培峰等[4]探究了不同旧料掺量对就地热再生沥青混合料性能的影响,同时研究了旧沥青老化程度、再生剂种类对混合料最佳拌和温度与压实温度的影响[5];还有大量研究人员[6-8]对不同再生剂、温拌剂种类、掺量下的再生沥青混合料路用性能展开研究。然而目前对就地热再生施工工艺对再生沥青混合料性能的影响的研究相对较少,缺乏对实际施工的指导。因此本文基于实际就地热再生施工,采用正交试验,探讨旧沥青混合料加热温度、拌和温度、拌和时间对再生沥青混合料性能的影响,以期优化就地热再生工艺,指导实际就地热再生施工。

1 原材料及试验方法

1.1 试验材料

1.1.1 RAP

RAP选自某高速公路的就地热再生项目,采用离心分离方法分离RAP中旧集料及旧沥青,并用旋转蒸发器回收旧沥青。筛分结果见表1。

表1 RAP抽提筛分结果表

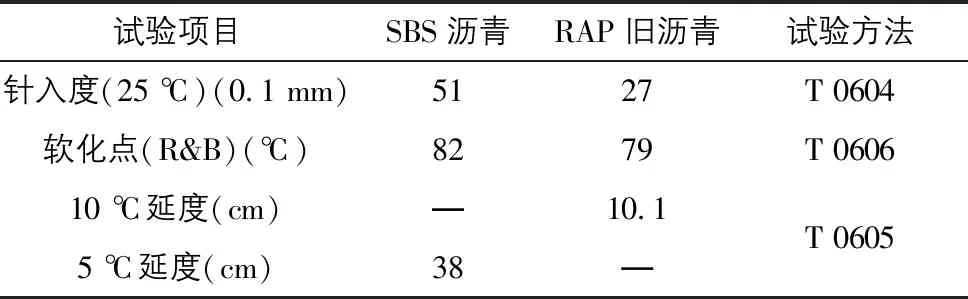

1.1.2 新旧沥青

检测结果见表2。

表2 新旧沥青检测结果表

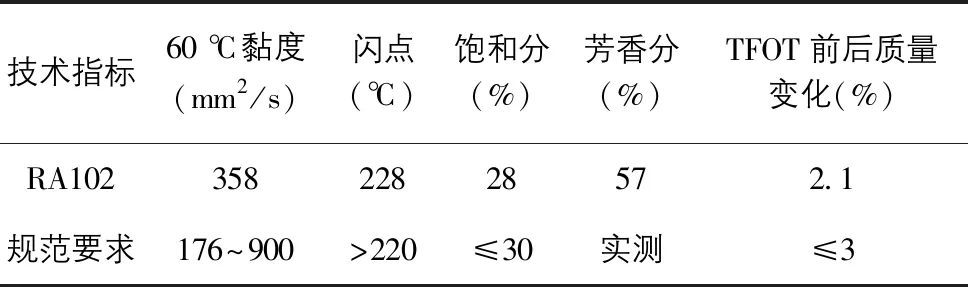

1.1.3 再生剂

选用RA102型再生剂,其性能均满足再生规范要求。见表3。

表3 再生剂检测结果表

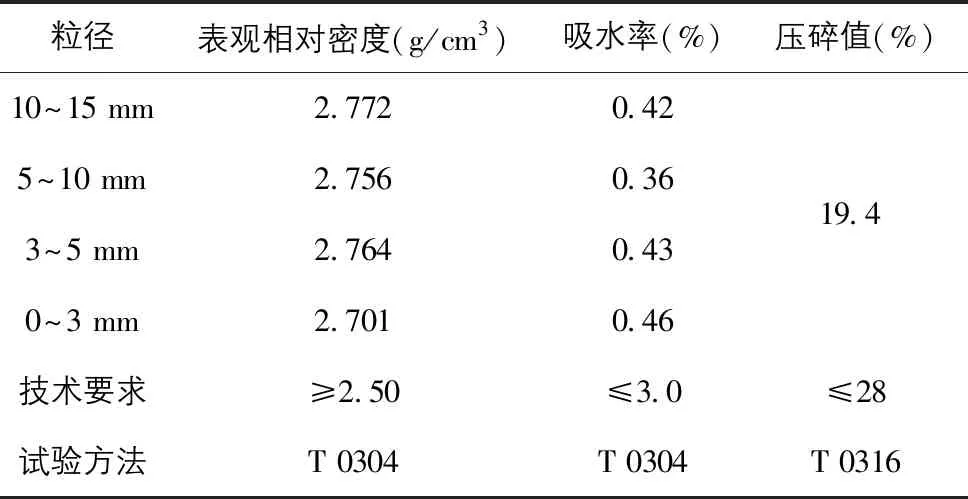

1.1.4 新集料

新集料采用辉绿岩,其性能指标如表4所示。

表4 新集料检测结果表

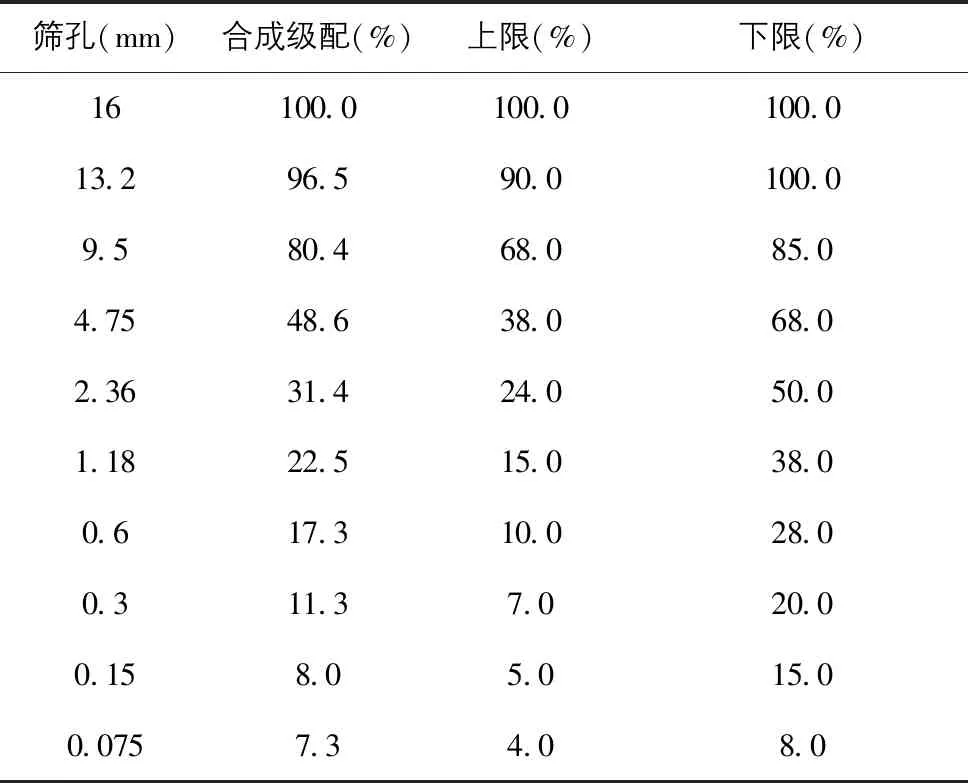

采用85%回收RAP,通过调整加入新集料粒径,优化再生沥青混合料级配。见表5。

表5 再生沥青混合料级配表

1.2 试验方法

1.2.1 再生沥青性能评价

(1)依据《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)(以下简称试验规程)中T 0604-2011、T 0606-2011、T 0605-2011试验方法,分别检测不同再生沥青的针入度、软化点、延度。

(2)采用动态剪切流变试验(DSR)测定再生沥青复数剪切模量G*、相位角δ,根据G*/sinδ表征沥青高温性能。其中,复数剪切模量G*是材料的最大剪切应力与最大剪切应变之比,表征材料在重复剪切荷载作用下变形总阻力的度量参数,相位角δ表征材料的粘弹性特征,δ越小说明材料粘弹性越强。

(3)采用沥青弯曲蠕变劲度试验(弯曲梁流变仪法,BBR)测定再生沥青的弯曲蠕变劲度和m值。劲度越大表明其强度越高,受荷载作用更易产生脆性断裂,表明其低温性能越差;m值越大,沥青劲度变化速率越快,温度下降时越不易开裂,表明具有更好的低温抗裂性。

1.2.2 再生沥青混合料性能评价

1.2.2.1 车辙试验

依据试验规程中T 0719-2011车辙试验对再生沥青混合料高温性能进行评价,以动稳定度DS为评价指标,试验温度选取60 ℃。

1.2.2.2 小梁弯曲试验

依据试验规程中T 0715-2011弯曲试验对再生沥青混合料低温性能进行评价,试验温度取-10 ℃,加载速率取50 mm/min,以试件破坏时的最大弯拉应变为评价指标。

1.2.2.3 冻融劈裂试验

依据试验规程中T0729-2000冻融劈裂试验对再生沥青混合料试件的水稳定性能进行测定,以破坏前后的强度比来进行评价。

2 再生沥青性能研究

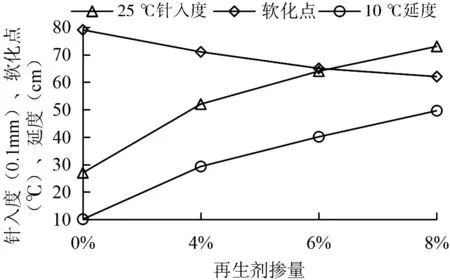

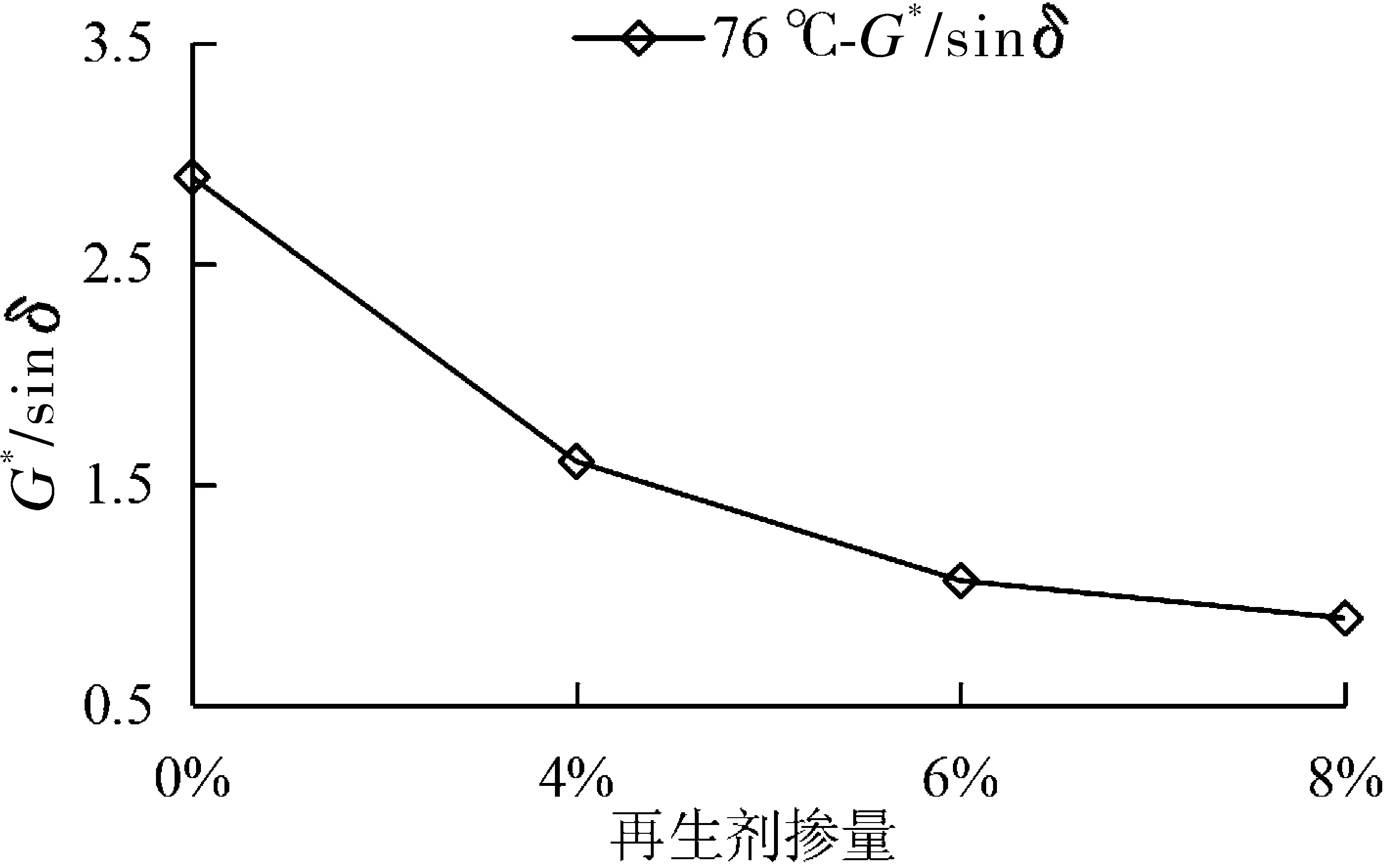

采用抽提蒸发法回收RAP中旧沥青,调整再生剂掺量,利用高速剪切仪剪切制备再生沥青,对不同再生剂掺量下的再生沥青进行三大指标试验、DSR及BBR试验,相应结果如图1~3所示。

图1 不同再生剂掺量下再生沥青三大指标试验结果曲线图

图2 不同再生剂掺量下再生沥青76 ℃车辙因子试验结果曲线图

图3 不同再生剂掺量下再生沥青-12 ℃s、m值曲线图

(1)由图1可知,随再生剂掺量增加,再生沥青针入度、延度逐渐增大,软化点逐渐降低。这是由于随着再生剂的掺入,在老化沥青中补充部分轻质组分,使其软化,黏度降低,因此其高温抗变形能力有所下降,低温抗变形能力增加。根据三大指标性能恢复情况,推荐再生剂掺量为4%~6%。

(2)再生剂的掺入对老化沥青的高温性能存在不利影响,随掺量增加影响程度逐渐减小并趋于平稳。由图2可知,随着再生剂的掺入,沥青76 ℃车辙因子大幅减小,与原旧沥青相比,4%掺量下再生沥青76℃车辙因子降幅达45%。因此从沥青高温性能角度出发,再生剂掺量不宜过大。

(3)再生剂可有效恢复老化沥青的低温性能,修复改善效果随掺量增加而增强。由图3可知,随着再生剂的掺入,沥青蠕变劲度大幅减小,m值大幅增大,且随掺量的增加继续减小或增大。这主要是由于再生剂对老化沥青结构组成的改善,增加其轻质组分,从而提升其低温性能。

(4)由三大指标试验结果推荐再生剂掺量为4%~6%,基于BBR试验考虑4%掺量下再生沥青蠕变劲度为316.2 MPa,>300 MPa,m值为0.278,<0.3,不满足SHRP规范中要求,因此优选再生剂掺量为6%。

3 再生沥青混合料性能研究

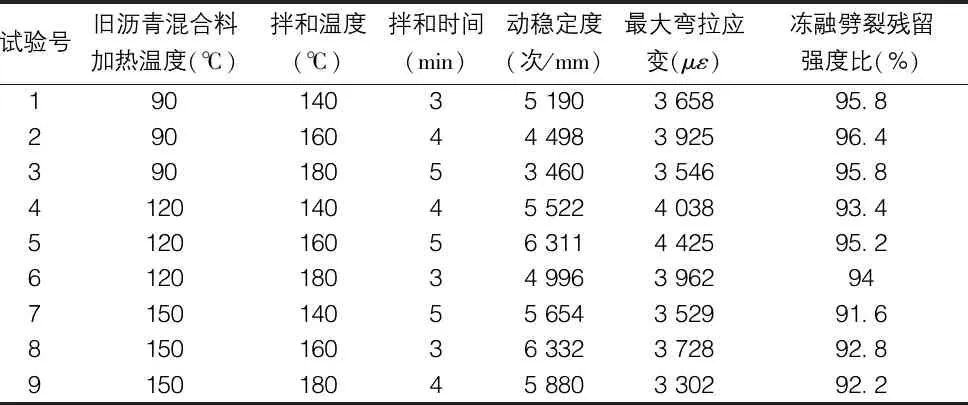

3.1 正交试验

根据前文确定的最佳再生剂掺量及级配,通过马歇尔试验得到再生沥青混合料最佳沥青用量为4.6%。采用正交试验设计方法,选取旧沥青混合料加热温度、拌和温度、拌和时间3种就地热再生工艺影响因素,每个因素选取3个水平,设计L9(34)正交试验表,通过改变三个影响因素,成型再生沥青混合料试件,并进行车辙试验、小梁弯曲试验以及冻融劈裂试验,结果如表6所示。

表6 再生沥青混合料正交试验设计及结果表

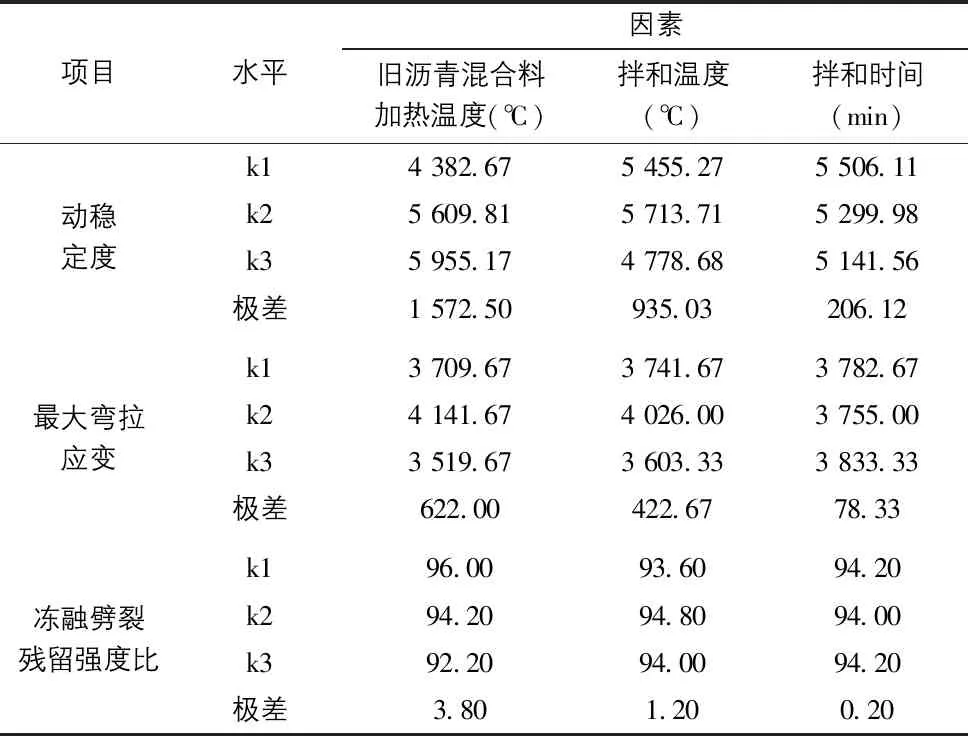

3.2 极差分析

采用极差分析法进行定量分析,其中ki表示某因素第i水平对应试验指标的平均值,极差为ki(i=1,2,3)中最大值与最小值的差值,极差越大说明其影响程度越大。见表7和图4~6。

表7 再生沥青混合料性能极差分析表

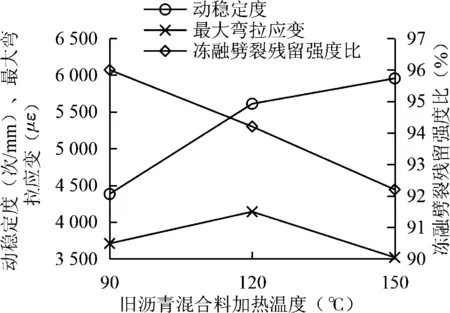

图4 不同旧沥青混合料加热温度下混合料性能曲线图

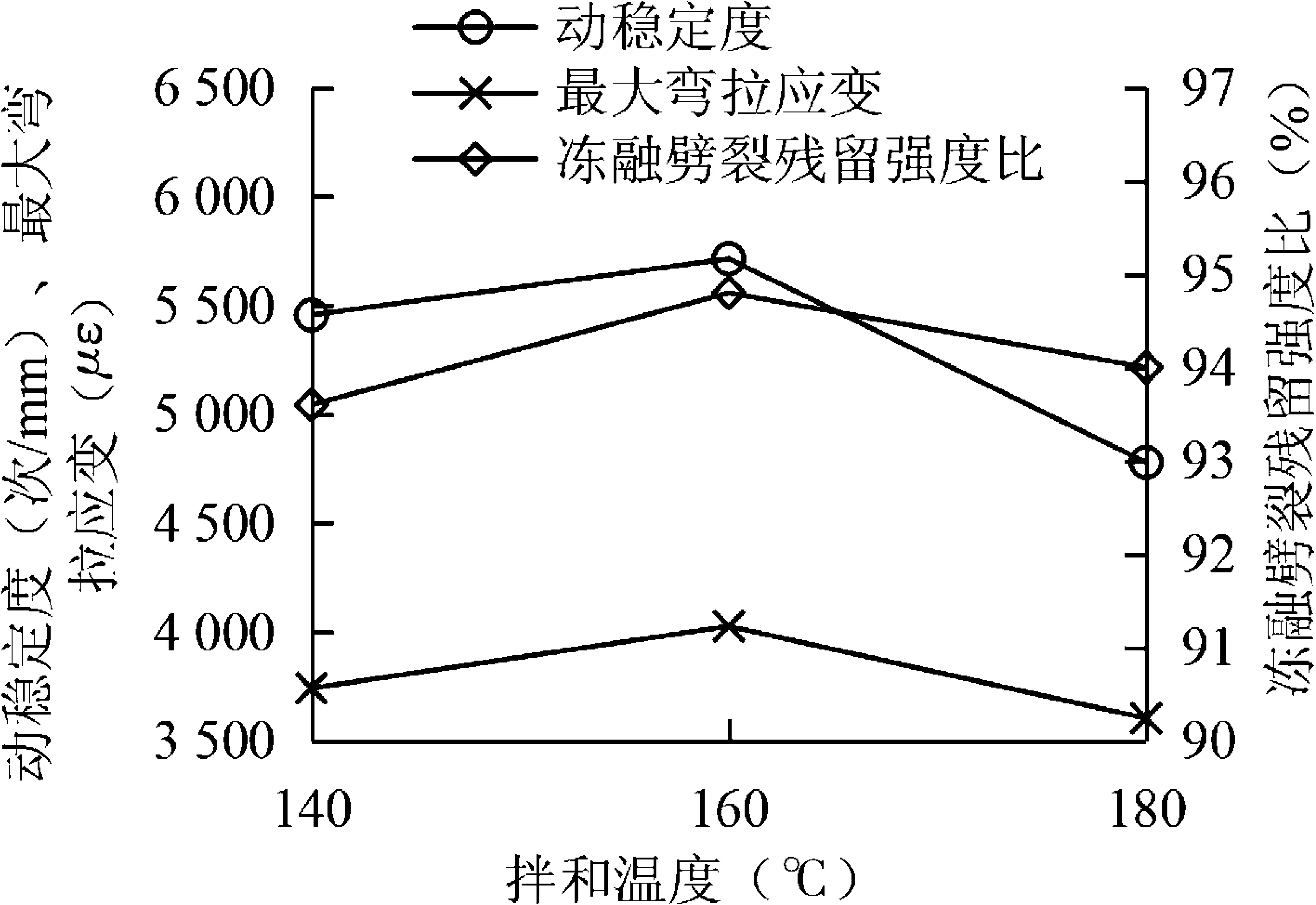

图5 不同拌和温度下混合料性能曲线图

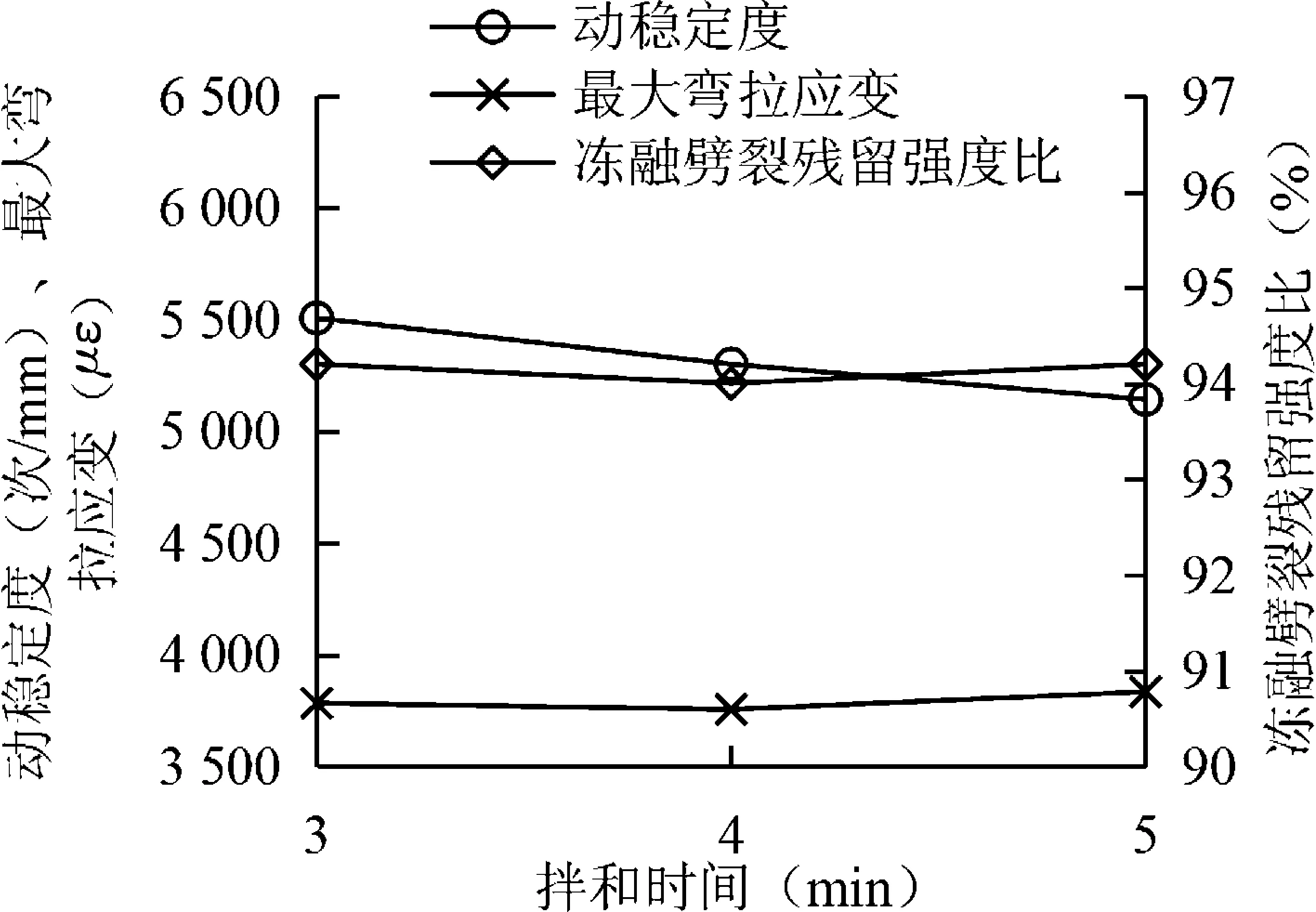

图6 不同拌和时间下混合料性能曲线图

(1)就地热再生工艺的三个影响因素中,旧沥青混合料加热温度对再生沥青混合料高温性能、低温性能、水稳性能影响均最大,拌和温度次之,拌和时间基本无影响。三种影响因素各性能指标极差大小排序均为:旧沥青加热温度>拌和温度>拌和时间,其中,动稳定度极差为:1 572.50>935.03>206.12。

(2)随旧沥青混合料加热温度上升,再生沥青混合料水稳性能线性下降,高温性能逐渐增强,这可能是由于RAP预热温度的上升,更有利于RAP的分散与旧沥青的流动,从而提升其高温性能;低温性能则先增大后减小,这是由于预热温度到达120 ℃,使得RAP更易分散,结团率下降,减少应力薄弱点,而温度过高,对老化沥青混合料造成二次老化,使其低温性能下降。综上,旧沥青混合料加热温度可优先采用120 ℃。

(3)随拌和温度的上升,再生沥青混合料高温性能、低温性能、水稳性能均先增强后减弱,这是由于随着拌和温度上升,旧沥青流动性增强,旧沥青混合料更易拌和,分布更为均匀,因此性能有所增强;而升至180 ℃,温度过高,使得再生沥青混合料拌和工程中老化严重,各项性能均产生减弱现象。因此,最佳拌和温度为160 ℃。

(4)拌和时间的调整对再生沥青混合料的性能影响甚微,这可能是由于3 min的拌和时间已使再生沥青混合料得到有效拌和,拌和时间继续延长对混合料性能基本不再产生影响。因此,再生沥青混合料拌和时间选定为3 min即可。

3.3 方差分析

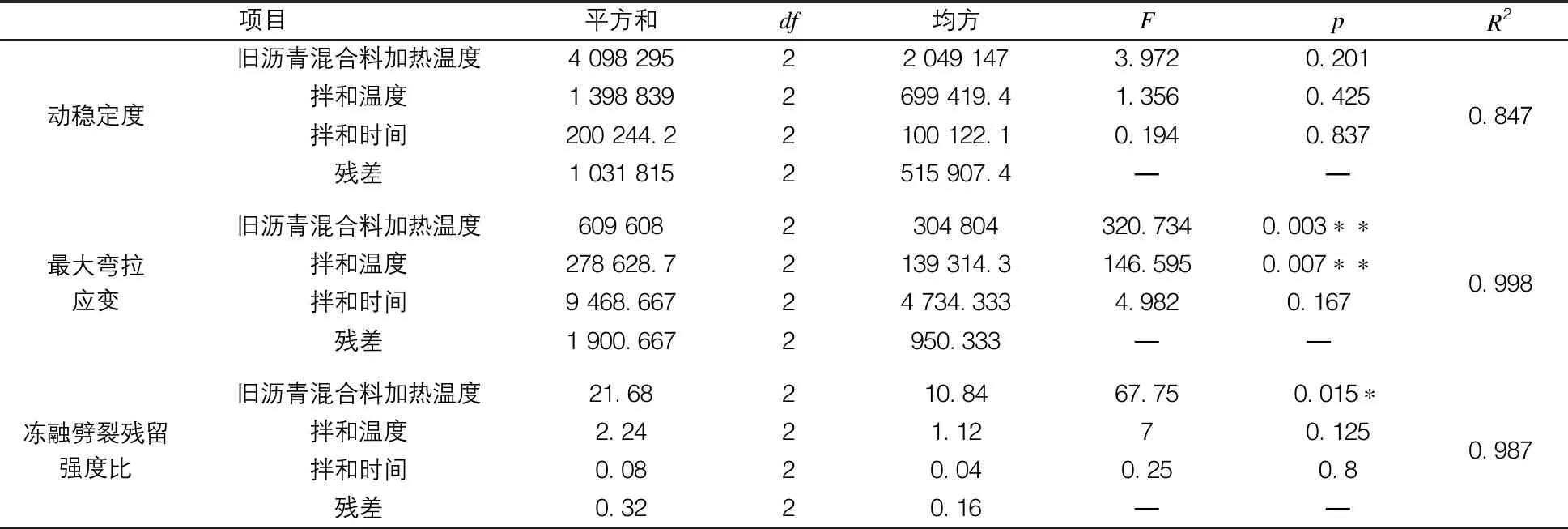

采用方差分析判断就地热再生工艺中各施工因素对混合料性能的影响程度,其中F>99.01表示影响及其显著,99.01>F>19.0表示影响显著,19.0>F>9.0表示有一定影响,F<9.0表示影响不显著。见表8。

表8 再生沥青混合料性能方差分析表

动稳定度的R2为0.847,<0.95,说明拟合效果较差,所得影响程度指标无比较价值。由最大弯拉应变、冻融劈裂残留强度比指标可知,影响再生沥青混合料低温性能及水稳性能的主要因素为旧沥青混合料加热温度,拌和温度次之。

4 结语

(1)再生剂的掺入可有效改善旧沥青的低温性能,但对高温性能存在不利影响,综合比选各项性能,最终优选再生剂掺量为6%。

(2)基于极差分析,就地热再生工艺中的三种施工因素对再生沥青混合料路用性能影响程度排序为:旧沥青加热温度>拌和温度>拌和时间。

(3)基于方差分析,发现影响再生沥青混合料低温性能及水稳性能的主要因素为旧沥青混合料加热温度,拌和温度次之,拌和时间基本无影响。

(4)三种施工影响因素最佳组合为:旧沥青加热温度为120 ℃、拌和温度为160 ℃、拌和时间为3 min。