某底部框架砖砌体房屋楼板裂缝原因分析及处理措施

赵定金

(楚雄州建设工程质量检测中心,云南 楚雄 675000)

0 引言

混凝土结构工程施工,涉及到很多环节,任何一个环节把控不严格,均有可能导致混凝土施工质量出现问题。房屋建筑施工中,混凝土楼板开裂问题,一直是混凝土施工的质量通病。本文结合某底部框架砖砌体房屋楼板裂缝检测和调查实例,详细分析了该房屋楼板裂缝产生的主要原因,并介绍了后期的技术处理措施。

1 工程概况

某底部框架砖砌体房屋,房屋层数为 4 层(其中 1 层为框架结构,2~4 层为砖砌体结构),房屋高度 13.5m,基础型式为钢筋混凝土独立基础,基础持力层为粉质黏土层,地基承载力特征值fak=180 kPa,基础埋深:1.5~2.3 m;基础、地梁混凝土设计强度等级为 C30,2 层(4.2 m)及以下混凝土设计强度等级为 C30,其他混凝土构件混凝土设计强度等级均为C20;±0.000 以下墙体为 M10 水泥砂浆砌 MU10 机制青砖 370 mm 厚,±0.000~7.2m 墙体采用 M10 混合砂浆砌 MU10 机制红砖 240 mm 厚,7.2 m 以上墙体采用 M 7.5 混合砂浆砌 MU10 机制红砖 240 厚;2 层楼板厚度为120 mm 和 140 mm两种厚度类型,其余各层板厚均为100 mm。

2 楼板裂缝情况描述

该房屋在施工过程中,砌筑 3 层墙体时,发现 2 层(4.2 m)楼板沿板面周边产生已基本连通的环形裂缝,除个别楼板无裂缝外,大部分 2 层楼板均发现类似裂缝,其裂缝位置、形态、走向基本一致,最大裂缝宽度为 0.8 mm,单条裂缝最大长度为 3.4 m,大部分裂缝深度均已从板顶裂至板底,贯通楼板厚度;3 层(7.2 m)楼板未发现类似裂缝。

3 现场调查结果

通过对该房屋楼板裂缝进行检测,查阅工程设计施工图、施工技术相关资料,以及对现场房屋结构现状、环境条件,以及同一项目正在施工的其他房屋施工现状进行调查;同时提取现场剩余的原材料样本进行检测,并向参建各方有关人员进行了调查、核实和了解,得到以下结论。

1)施工现场原材料质量控制不严。

2)支撑楼板混凝土的模板支架拼缝不严密,搭设不稳固。

3)楼板结构所采用的混凝土施工配合比不科学。

4)楼板结构混凝土未严格按规范要求进行施工。

5)楼板结构混凝土实体质量差。

4 楼板裂缝主要原因分析

4.1 施工现场原材料质量控制不严

通过查阅工程技术资料和现场剩余原材料的抽样检测结果,发现实际施工过程中,对原材料质量控制存在以下问题。

1)所采用的冷轧扭钢筋均由施工现场唯一一台冷轧扭钢筋机械制作,经对剩余钢筋原材料抽样检验,结果为:钢材抗拉强度、伸长率、180°弯曲合格,截面控制尺寸和节距均为不合格。

2)所采用的 42.5 级 P.O 普通硅酸盐水泥,经查阅工程技术资料,无产品合格证、出厂检验报告和进场复验报告等质量证明材料;经对剩余水泥原材料抽样检验,强度、安定性和凝结时间检验合格。

3)所采用的机碎石,经查阅工程技术资料,进场检验报告结论为碎石级配不合格,其他检验项目合格;经对剩余机碎石原材料抽样检验,检验结果同进场检验报告(碎石级配不合格,其他检验项目合格)。

4)所使用的砂,进场检验报告结论为细砂,松堆密度不合格,级配不合格,其他检验项目合格;经对剩余砂原材料抽样检验,含泥量为 8.8 %(规范限值为“≤3 %”),其他检验结果同进场检验报告。

4.2 混凝土结构所使用的施工配合比不科学

1)本工程结构混凝土为泵送混凝土,按 JGJ 55-2011《普通混凝土配合比设计规程》要求:粗骨料宜采用连续级配,细骨料宜采用中砂,而本工程 2 层梁板混凝土结构采用的碎石级配不合格,砂为细砂;粗、细骨料选用不科学。

2)本工程 2 层梁、板混凝土强度设计等级为 C30,施工配合比为:水泥∶碎石∶砂∶水= 1∶2.37∶1.39∶0.48,用水量为:225 kg/m3,坍落度为:10~14 cm。按 JGJ 55-2011《普通混凝土配合比设计规程》要求,合理用水量应为:165~200 kg/m3。很显然,本工程 2 层梁、板混凝土施工配合比用水量偏大。

4.3 混凝土结构未严格按规范要求进行施工

通过查阅工程施工技术资料、监理资料(工程监理日记和旁站监理记录表等),向参与工程建设相关人员进行调查了解,以及同一项目正在施工的其他房屋施工现状进行调查,结果如下。

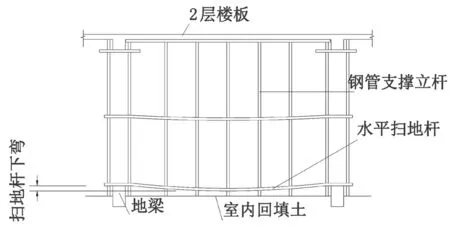

1)该工程 2 层楼板混凝土模板支架的回填土地基压实质量差,地基承载力不足,地基土变形量较大,在模板支架自重荷载、钢筋混凝土自重荷载、施工荷载等共同作用下,模板支架立杆不均匀下沉而导致新浇筑的2 层楼板混凝土内部损伤。

图1 2 层楼板混凝土模板支架立面示意图

2)该工程 2 层楼板混凝土模板支架为扣件式钢管 满堂支撑架,面板为 15 mm 厚木模板,次楞为 40 mm× 80 mm 木方,主楞、立杆、水平杆均为φ48 mm×3 mm 钢管,立杆间距 1.5 m,水平杆步距 1.8 m,立杆底部未设置底座或垫板,立杆下脚设水平扫地杆,水平扫地杆两端搭设在两侧已浇筑的钢筋混凝土地梁上口,水平扫地杆中部已发生明显的向下弯曲(见图 1)。

从图中可知,该工程 2 层楼板混凝土模板支撑架立杆底部未设置底座和垫板,架体外侧周边及内部纵、横向未设置竖向剪刀撑,架体顶部、扫地杆设置层等部位未设置水平剪刀撑,立杆伸出顶层水平杆中心线至支撑点的长度超过 0.5 m,架体未设置连墙件等多项措施不符合 T/CECS 699-2020《建筑施工扣件式钢管脚手架安全技术标准》的要求;架体整体性差,架体立杆差异沉降变形较大。

3)在混凝土浇筑前,木模板未按规范要求进行浇水湿润,从而造成木模板接缝不严密而漏浆。

4)混凝土浇筑后 3~5 d 开始上砖砌上层墙体,造成混凝土正常养护时间达不到规范要求(正常养护不少于 7 d),对混凝土质量造成不利影响。

5)混凝土模板支架拆除时间过早。由于本工程仅配备一套模板支架进行周转使用,待下层模板支架拆除后,方可用于上层模板支架安装,加之工期控制不合理,拆模时间又未严格按规范规定的实体混凝土强度要求进行底模拆除,从而导致混凝土模板支架拆除时间过早。

6)楼板施工荷载大。2 层梁、板混凝土浇筑后,砌筑 2 层墙体时,砖块、砂浆集中堆放在楼板上,砖堆高度约 1.5~2.0 m,超过楼板设计使用荷载。

4.4 混凝土结构实体质量未完全达到合格标准

通过对 2 层梁、板结构实体质量进行检测调查,结果如下。

1)混凝土强度。2 层梁板现龄期混凝土强度推定值为 37 MPa,达到设计强度要求。

2)楼板厚度。设计厚度为 140 mm 的板,经检测,最大厚度为 160 mm,最小厚度为 110 mm,平均厚度为 147 mm,合格率为 21 %;设计厚度为 120 mm 的板,经检测,最大厚度为 148 mm,最小厚度为 112 mm,平均厚度为 131 mm,合格率为 25 %;楼板厚度偏差较大,平均厚度达到设计厚度,合格率达不到规范要求。

3)板钢筋保护层。设计板厚为 140 mm 的板,经检测,板负筋保护层厚度,最大值为 95 mm,最小值为22 mm,平均值为 54 mm,合格率为 1.4 %,有 76.7 % 大于允许偏差的 1.5 倍;设计板厚为 120 mm 的板,经检测,板负筋保护层厚度,最大值为 76 mm,最小值为 35 mm,平均值为 52 mm,合格率:0,有 100 % 大于允许偏差的 1.5 倍。以上数据表明,板负筋保护层厚度普遍偏大,该项指标不合格。

5 楼板裂缝处理的技术措施

通过详细地调查研究,针对楼板裂缝产生的以上主要原因以及实际存在的主要问题,经过建设、设计、施工、监理单位共同协商后确定采用“裂缝修补和楼板构件加固补强”措施进行处理,并经楼板堆载实荷检验。具体采取的相应加固补强措施如下,并取得了很好的效果。

1)夯实底层地坪室内回填土,保证支承模板支架的地基土承载力满足要求,重新按规范标准要求搭设模板支架支撑于 2 层楼板板底,并保证模板支架具有足够的承载力、刚度和稳定性。

2)采用轻敲细凿的方式,凿除楼板上表面30~40 mm 厚混凝土面层。

3)凿除混凝土面层后,对板面进行彻底清洁、干燥,采用超细无收缩水泥注浆料对混凝土裂缝进行修补。

4)采用与原设计板负筋相同规格型号、相同直径的钢筋,按原设计间距,与楼板已配负筋间隔交错布置,采取植筋的方法按植筋锚固深度要求锚入梁内,钢筋伸入板内的长度按 1/4 板跨度,板面未配筋的部位仍采用相同规格型号、相同直径的钢筋,按纵横向 200 mm 间距布置构造筋,与植入的板负筋按受拉钢筋搭接长度要求进行搭接。做法如图 2 所示。

图2 2 层楼板混凝土开裂构件加固补强平面示意图

5)再次对板面进行彻底清洁,并充分浇水润湿,浇筑混凝土前不留积水,采用比原楼板混凝土提高一个强度等级的细石混凝土进行浇筑。

6)对浇筑的混凝土板面按规范要求养护不少于 14 d。

7)待后浇的混凝土龄期达到 28 d 后,对该楼板进行堆载实荷检验,经检验,经过加固补强处理后的楼板承载力满足设计要求。

6 结语

通过这次检测调查处理,主要有以下几点体会。

1)施工现场原材料质量控制不严,不合格材料一旦使用在结构上,将会留下质量隐患。

2)科学的混凝土配合比很重要,骨料选用不恰当,水灰比不合理,都会造成混凝土质量缺陷。

3)模板工程不可忽视,模板支架构造不合理,安装不稳固,模板过早拆除,都将会导致混凝土结构损伤。

4)施工荷载要严格控制,盲目上荷,不合理地集中堆放,都将造成结构超负荷承载。

5)实体质量很重要,钢筋保护层也不可忽视,保护层厚度偏差过大,会造成钢筋不受力或不能充分发挥其作用。Q